弯管流量计改造节能量计算实例

2016-08-10朱海军

朱海军

(南京上赛能源技术有限公司江苏南京210007)

弯管流量计改造节能量计算实例

朱海军

(南京上赛能源技术有限公司江苏南京210007)

通过汽轮机理想化做功原理:定熵焓降,结合汽轮发电机组的相对电效率计算方法,计算出更换完进汽流量计和抽汽流量计后的项目节能量,为此类减少压差项目提供了一种合适的计算方法,并通过实例进行了验证。

弯管流量计;节能量;节能改造

1 概述

苏南某电厂采用南京汽轮电机(集团)有限责任公司C15-4.90/0.981型次高温次高压、单缸、一级可调整抽凝式汽轮机,原进汽采用长颈喷嘴流量计,抽汽采用孔板流量计,在运行过程中发现长颈喷嘴流量计和孔板流量计均存在一定的压力损失,降低了蒸汽品质,增大了能量损失。为此该单位针对汽轮机组的进汽和抽汽流量计进行了改造,使用无压力损失的弯管流量计,替换原有的计量器具,为确认改造效果,笔者对改造前后的相关运行数据进行了记录,并计算了项目的节能量。

2 项目节能原理

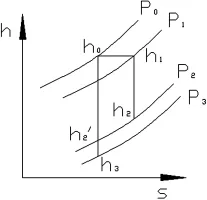

弯管流量计安装在蒸汽管道的90°弯头处,替换了原有的常规90°弯头(安装形式如图1),安装弯管流量计后,减少了喷嘴和孔板所产生的节流损失,从而减少了在流量计处产生的压力损失。

图1

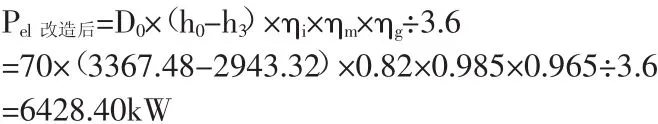

通过焓熵图(图2)可以看出,当进汽压力存在损失时,进汽压力由P0减小到P1,进汽的焓值不变h0=h1,比熵增加;汽轮机理想化做功是一个定熵焓降过程,因此,在抽汽压力没有损失的情况下,抽气压力应为P3,对应无损失的进汽压力,理论做功的焓降值应为h0-h3,当产生压力损失时,抽气压力由P3上升至P2,对损失后的进汽压力,理论做功的焓降值应为h1-h2。从图中可以明显看出由于压力损失的存在,汽轮机理论做功的焓降变小,产生了能量损失。

图2

3 改造前后的数据记录

改造前,在抽汽70t/h的生产状况下,主蒸汽压力(流量计前)为4.64MPa,温度为470℃,经测量,原进汽采用的长颈喷嘴流量计存在46.5kPa的压差,抽汽压力(流量计后)为0.93MPa,经测量,原抽汽采用的孔板流量计存在80kPa的压差。

根据以上数据查焓熵图得出表1参数。

4 项目节能量计算

根据汽轮发电机组的相对电效率计算公式:

Pel——发电机出线端功率,单位:kW;

D0——做功蒸汽量,单位:t/h;

表1

△h——做功蒸汽焓值差,单位:kJ/kg;

ηi——汽轮机相对内效率;

ηm——机械效率;

ηg——发电机效率;

3.6——转换系数,1kW=3600kJ/h。

根据机组额定功率(15MW),查表得ηi=82%,ηm=98.5%,ηg=96.5%;依据改造前后的数据记录计算改造前发电机出线端的功率:

改造后的发电机出线端功率为:

由此可见汽轮机组使用弯管流量计更换完进汽流量计和抽汽流量计后,能够提升的发电功率为6428.40-6365.956=62.44kW,按照机组年有效运行时间7500h计算,年可增发电量62.44×7500=468300kWh,按照单位平均供电标煤耗284.08gce/kWh计算,则年可节约标煤量为468300×284.08÷1000000=133tce;按照企业平均发电成本0.4元/kWh计算,则年可增加收入468300×0.4÷10000=18.73万元。

本次项目节能量计算,只计算了抽气部分在更换完进汽流量计和抽汽流量计后能够提升的发电功率,另外,凝气部分在更换完进汽流量计后发电功率也有部分提高,计算原理同上,本次项目节能量未对该部分节能量进行计算。

5 结语

综上所述,对于供热、发电机组而言,影响机组发电功率的影响因素很多,比如压力、温度、流量以及转换效率等。常规改造主要是通过提高蒸汽参数(包括压力和温度)、增加流量、提高转换效率等技术手段实现,此类项目节能量计算通常通过机组的供热(电)标煤耗的变化进行计算。

本次更换流量计的改造项目,仅仅是减少了流量计前后的压力损失,对机组的发电功率影响较小,抽气部分增加的发电功率仅为额定功率的0.42%,因此,不能够使用机组的供热(电)标煤耗的变化进行计算。

本次项目通过汽轮机理想化做功原理:定熵焓降,结合汽轮发电机组的相对电效率计算方法,计算出更换完进汽流量计和抽汽流量计后的项目节能量,为此类减少压差项目提供了一种合适的计算方法。尽管项目节能量较小,但是就项目的投资强度和经济利润来说,仍是一个值得投资的良性项目。

[1]康松,杨建明,胥建群.汽轮机原理.北京:中国电力出版社,2000.

TH814

A

1004-7344(2016)30-0320-01

2016-10-5