耦合搅拌制备7075铝合金大铸锭均匀性

2016-08-10王海军张志峰罗亚君

王海军,徐 骏,张志峰,罗亚君

(1. 北京有色金属研究总院 国家有色金属复合材料工程技术研究中心,北京 100088;2. 西南科技大学 材料科学与工程学院,绵阳 621010)

耦合搅拌制备7075铝合金大铸锭均匀性

王海军1, 2,徐 骏2,张志峰2,罗亚君2

(1. 北京有色金属研究总院 国家有色金属复合材料工程技术研究中心,北京 100088;2. 西南科技大学 材料科学与工程学院,绵阳 621010)

结合电磁搅拌和机械搅拌,提出一种新型耦合搅拌技术,并利用该技术制备直径为300 mm的7075铝合金铸锭,研究该技术对半连续铸造参数、熔体温度波动、铸造液穴、铸锭组织和成分以及合金流变应力的影响。结果表明:相比普通半连续铸造,利用耦合搅拌技术后,半连续铸造工艺参数范围扩大,铸造效率得到提高,铸造过程中熔体温度波动由40~50 ℃减小到1 ℃,液穴深度由128 mm减小到88 mm,铸锭平均晶粒大小减小13%,且偏差由30%减小到9%,成分偏析也明显减小。此外,合金流变应力减小,且铸锭不同部位的流变应力大小差异也明显减小。耦合搅拌技术显著地改善熔体和铸锭的均匀性。

半连续铸造;7075铝合金;组织均匀性;耦合搅拌;流变应力

温度场和成分场的不均匀现象是材料制备过程中无法回避的,会导致所制备的坯料和产品的组织、性能、成分的不均匀,严重时可导致坯料和产品的报废,因此,均匀处理一直是材料界研究热点[1−3]。Al-Zn-Mg-Cu超高强铝合金由于合金化程度较高,凝固过程中容易产生严重的枝晶偏析,晶界存在大量非平衡凝固共晶组织,导致铸锭组织和成分分布不均匀[4],特别是通过半连续铸造方法制备大尺寸铸锭过程中,由于凝固不同步和凝固时间差较大,凝固组织和成分的不均匀性会更加明显。因此,对超高强铝合金大铸锭均匀性的研究具有十分重要的意义。

为了获得晶粒细小、组织均匀、成分偏析小、开裂趋向性小、表面质量良好等综合质量优异的坯料,近年来,国内外开发了各种材料制备新技术并且取得了一定的效果。MAPELLI等[5]研究电磁搅拌铸造技术对铝合金组织的影响,结果表明电磁搅拌有利于获得细小均匀的晶粒,晶粒细化效果随着搅拌电流的增加而提高。GERALD等[6]研究凝固过程中电磁搅拌产生的枝晶破碎现象和晶粒细化球化现象,并利用相场模型证实了这些现象。陈兴润等[7]对电磁搅拌过程中熔体的电磁场、流畅和温度场进行了数值模拟,发现电磁搅拌条件下熔体心部和边部温度梯度变小,凝固速度加快,搅拌电流、强度和频率对电磁场、速度场合温度场分布的影响非常明显。左玉波等[8]采用低频电磁铸造技术制备7050铝合金,研究常规半连铸和低频电磁铸造铸锭组织和性能,结果表明,低频电磁铸造显著细化晶粒组织,并使得组织分布均匀,改善了铸锭铸态力学性能。虽然电磁搅拌技术的引入,促使金属熔体的传质传热,对组织成分性能的均匀化处理是有好处。然而,电磁场存在肌肤效应[7, 9],被处理金属熔体所受电磁力不均匀,且从金属熔体的边部到心部,电磁力由大到小逐渐递减的,从而导致电磁搅拌对金属熔体的处理效果存在不均匀性。其次,电磁搅拌技术很难实现大体积金属熔体的均匀化,难以实现大铸锭的制备,且剪切效果有限,铸造过程中熔体和制备的铸锭温度和成分不均匀性问题改善效果有限。基于此,ZHU等[10]通过把电磁搅拌与环缝式熔体处理室巧妙结合,提出了环缝式电磁搅拌新技术。XU等[11]将该技术引入到半连续铸造中并成功制备出直径为200 mm的7075铝合金铸锭,研究环缝式电磁搅拌对锭坯组织、成分和性能的影响,表明环缝式电磁搅拌有利于晶粒细化、球化和组织的均匀化,且电磁搅拌减小了成分偏析,提高了铸态力学性能。该技术可以适当改善集肤效应带来的不利影响,提高熔体的剪切效果,不过还是无法攻克高合金化大尺寸的铸锭制备难点,比如开裂、组织不均匀、成分偏析等。

为了获得优质的铸锭,外场在铸造过程中的引入已成一个研究热点,然而复合外场在半连铸过程的应用研究还比较少,机械搅拌和电磁搅拌复合作用对半连铸过程和铸锭的影响目前还未见报道。为了进一步提高熔体处理效果,特别针对解决大铸锭制备难题,本文作者提出一种新型的强制均匀凝固技术,即高剪切耦合搅拌技术,该技术充分发挥电磁搅拌和机械搅拌在半连铸中的应用优势,达到强剪切强对流效果,最终实现了强制均匀凝固作用。本文作者利用该技术制备了d 300 mm铸棒,研究d 300 mm的7075铝合金铸锭的制备工艺参数、熔体温度、液穴、铸锭组织和成分以及流变应力的变化特征,证实新型高剪切耦合搅拌技术改善了凝固特征,减小铸造过程熔体和所制备的铸锭的不均匀性,改善了合金热塑性变形行为。

1 实验

实验用7075铝合金的主要化学成分(质量分数):Zn5.1%、Mg2.5%、Cu2.0%、余量为Al。采用普通半连续铸造方法和耦合式搅拌铸造方法制备 d 300 mm铸锭。首先在500 kW中频炉中设定温度为760~800 ℃条件下将纯Al、纯Zn、Al-Cu中间合金、Al-Mg中间合金及 Al-Ti-B细化剂进行熔化,经搅拌、精炼、静置获得纯净且均匀的熔体,将熔融金属降温至720~730 ℃即可浇注。冷却水量5~15 m3/h,锭坯牵引速度64~120 mm/min,实验不同工艺参数其目的是探明新型搅拌技术对铸造参数的影响。为了防止铸锭头部和尾部开裂,在引锭上放两层纯铝片或铝条即铺底处理且在铸造快结束时进行减水降速即回火处理。耦合搅拌铸造结构示意图如图1所示,与普通半连铸结构不同的是,在水箱中安放了电磁搅拌器和导流管心部设置了一个旋转的螺旋芯棒,且旋转方向需保持其带动熔体运动方向与电磁搅拌带动熔体运动方向相反。开始浇注前,芯棒中等速度运行(30~50 r/min),待铸造稳定进行时,调节芯棒到正常速度,即 100 r/min,同时开启电磁搅拌,电磁搅拌电流为100 A、频率为5 Hz。本研究中传统半连铸锭坯用NDC表示,耦合搅拌铸造锭坯用CDC表示。

铸造过程中采用沉 Zn法测量液穴深度并观察液穴形状。在NDC和CDC铸锭心部、1/2半径处、边部取样,采用EBSD分析晶粒大小和晶粒形貌。为了反映铸锭径向成分偏差,在NDC和CDC铸锭径向等距离取6个点,用ICP-AES法测量Zn元素含量。铸锭经过(470 ℃, 12 h)+(480 ℃, 8 h)工艺条件下进行均匀化热处理[12],然后取d 10 mm×15 mm规格圆柱试样在Gleeble1500D热模拟试验机上进行热压缩实验,且变形温度为440 ℃,应变速率为0.01 s−1,真应变为0.9。

图1 耦合搅拌铸造结构示意图Fig. 1 Schematic diagram of coupled stirring casting: 1—Hot tope; 2—Graphite ring; 3—Pulling device; 4—Ingot; 5—Magnetic stirrer; 6—Water tank; 7—Casting mould; 8—Spiral stirrer; 9—Melt

2 结果与讨论

2.1 耦合搅拌对铸造工艺参数的影响

半连铸工艺参数的确定需先明确其目的(改善铸锭表面质量、改善组织性能、提高铸造效率、提高铸锭成材率等等),研究目的不同调整工艺参数会有所区别。本研究中所制备的是高合金化超高强铝合金大铸锭,其最难控制的便是铸锭开裂问题,而开裂现象与收缩不均匀直接相关[13],锭坯拉速和冷却水量又会直接影响冷却强度和材料收缩量。因此,该研究主要是基于改善铸锭开裂问题来调整这两个铸造参数。

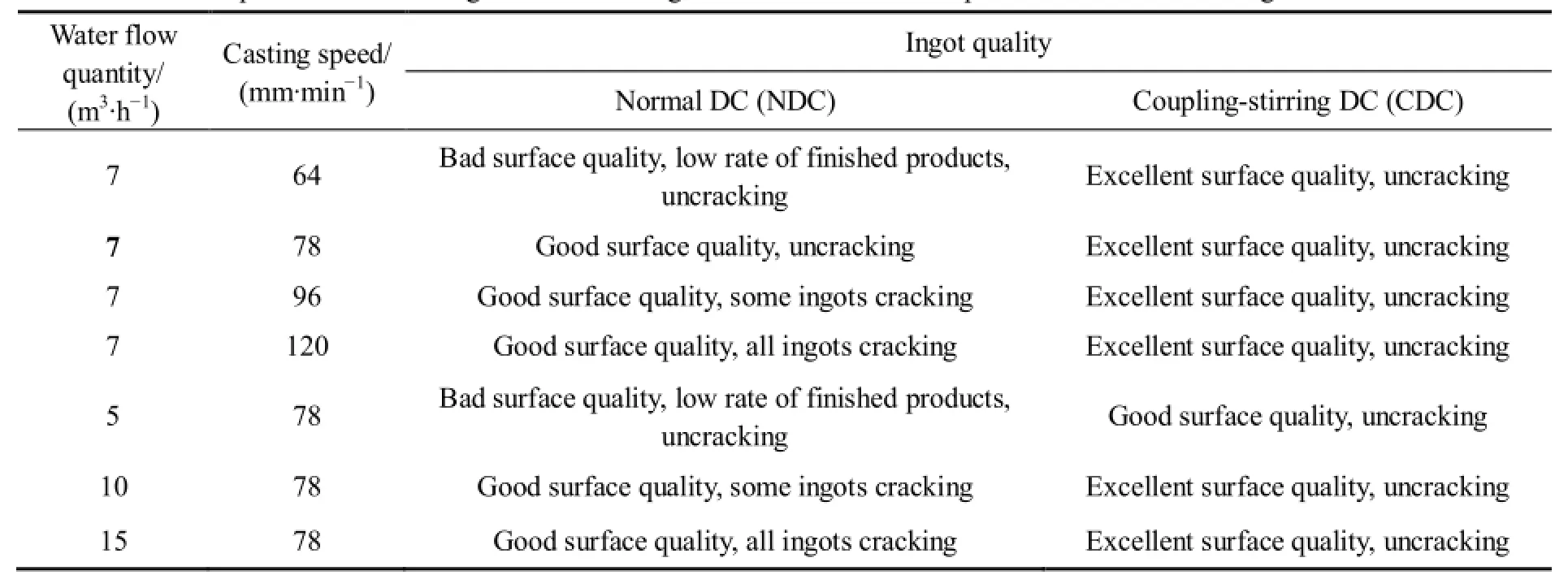

表1所列为不同锭坯拉速和不同冷却水量条件下两种铸造方法制备铸锭结果。由表1可看出,当冷却水量为7 m3/h,拉坯速度分别为64、78、96、120 mm/min时,普通半连铸在拉速较低时,未出现开裂,但是当锭坯拉速超过96 mm/min,锭坯发生开裂。然而耦合搅拌铸造在实验拉坯速度范围内均为出现开裂现象。这说明耦合搅拌铸造可以在高速下铸造成形,如此会提高铸造效率。当拉速为78 mm/min,水量分别为5、7、10、15 m3/h时,普通半连铸冷却水量小,铸锭不会开裂,但是当冷却水量大于10 m3/h时,锭坯发生开裂。然而耦合搅拌铸造在实验设定水量范围内均未出现开裂现象,表明耦合搅拌铸造时冷却水量可调范围较宽。

实验结果显示,普通半连铸为了防止铸锭开裂,拉坯速度和冷却水量不能过大,否者铸锭会出现开裂问题,而通过耦合搅拌处理后,锭坯拉速和冷却水量都提高一倍时,铸锭仍然未发生开裂,即是说在耦合搅拌处理可以实现在高速率高冷却强度状态下制备大铸锭,这将对铸锭组织细化、力学性能、工作效率、能量消耗等都产生有益效果。对于普通半连续铸造大尺寸铸锭,凝固收缩应力更大,特别是铸锭心部,由于受到拉应力[14],铸锭尺寸越大,铸锭心部产生的累积拉应力越大,越容易产生开裂,为了减小收缩应力,锭坯拉速必然不能太快,冷却水量也不能太大。然而在耦合搅拌条件下,由于受到强剪切强紊流作用,熔体的温度场变得更均匀,不同部位金属凝固时间差(开始凝固时间差和结束凝固时间差)减小,收缩应力减小,因此,可在适当高的锭坯拉速和大的冷却水量条件下铸造成形。本研究中为了对比两种铸造方式后续铸造过程和铸锭质量,基于锭坯表面质量和开裂情况,选用同时适合两种铸造方式的最优铸造参数,即拉坯速度78 mm/min,冷却水量7 m3/h。

表1 不同锭坯拉速和不同冷却水量条件下铸锭表面质量和开裂情况Table 1 Surface qualities and cracking conditions of ingots under different cast speeds and different cooling water

2.2 半连铸过程中温度变化

由于半连铸顺序冷却顺序结晶使得铸锭存在温度梯度,另外,实际铸造过程中铸锭周向和轴向也不可避免的存在温度波动,导致各区域熔体的冷却强度、铸锭的凝固组织、合金的力学性能等都存在差异。精确控制熔体温度,减小温度波动有利于控制凝固成形和锭坯质量。温度采集点见图1中A所示位置。普通半连续铸造和耦合搅拌铸造分别进行5次实验,并采集了每次实验过程中稳定铸造期间温度变化情况,如图2所示。分析图中记录信息,首先可以反映出两种铸造方法温度波动区别。对于NDC铸造过程中5次实验都存在明显的温度波动,且温度波动范围为20~50 ℃,主要是由于实验过程中坩埚内熔体存在温度差异、熔体补给不稳定、大体积熔体径向温度梯度等因素导致的。然而,经过耦合搅拌处理后熔体处于环缝室内受到强剪切强紊流作用,有利于熔体充分混合,且可消除大体积熔体中心高温区,从而保证了熔体温度波动非常小。从图2中可以看出,耦合搅拌铸造过程中温度波动在1 ℃以内(图2中有两条曲线重合,无法分开显示),实际上进行5次实验,测量其温度发现没有波动。因此,耦合搅拌有利于温度的稳定和控制,从而对制备均质铸锭有及其重要的意义。值得注意的是,由于耦合搅拌作用,熔体强制运动,使得表层熔体与一冷区传热速度增强,且运动熔体内部与表层传热强烈,因此,在耦合搅拌情况下熔体平均温度要比普通半连续铸造过程熔体的平均温度低。

2.3 半连铸液穴深度对比

采用沉锌法测量液穴,即在铸造过程中将一定量的纯锌加入到结晶器内,由于锌的密度比铝的高很多,可以充分渗透到液相穴最末端位置,从而保存了液穴的形状,待铸锭铸造完成,在相应位置取样,沿锭坯中心线剖开,便可观测液相穴形状、深度、位置等,直观准确反映出连铸坯凝固末端状况。图3所示为普通半连铸和耦合搅拌铸造液穴情况,NDC铸造液穴深度为128 mm,而CDC铸造液穴深度为88 mm,显然经耦合搅拌处理后液穴深度明显减小,且液穴形状变得扁平。其原因有:1) 耦合搅拌中心设置芯棒消除了大体积熔体中心高温区域,结晶器内温差减小,液穴最前沿得以提高,减小液穴深度;2) 耦合搅拌促使熔体强制对流,熔体径向传热增强,冷却均匀性提高,温度梯度减小,液穴变得平缓。

液穴的形状和深度决定着凝固过程熔体横断面温度梯度和铸锭横断面温度梯度,反应铸锭的应力分布,并且对铸锭的偏析和晶粒大小有很大影响。通过耦合搅拌后,液穴变浅且平缓,即铸锭横断面温度梯度小,温度均匀性增加,收缩应力小,热裂趋向性减小。此外,液穴形状和深度的改善,也表明熔体凝固速度均匀性提高,由于溶质再分配导致偏析现象得到改善,铸锭径向组织形貌和晶粒大小偏差得到改善。所以,耦合搅拌使得液穴变浅且平缓,这种改变将改善凝固过程温度的均匀性和铸锭组织和性能均匀性,并且对合金的塑性变形性能有提高作用。

图2 稳定铸造过程中熔体温度变化Fig. 2 Temperature change of melt during stable casting

图3 半连铸过程液穴形貌的对比Fig. 3 Comparison of sump shape contrast during casting process: (a) CDC; (b) NDC

2.4 7075铝合金大铸锭组织分析

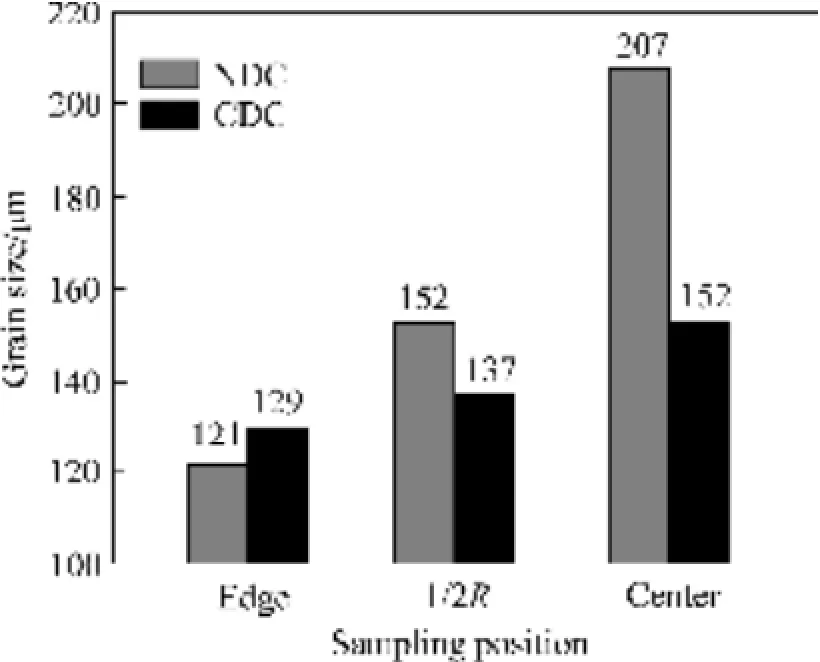

普通半连续铸造(NDC)锭坯和耦合搅拌铸造(CDC)锭坯边部、1/2R处和心部铸态组织如图4所示,通过 EBSD晶粒尺寸统计得到晶粒大小及其偏差(见图5)。从图4中可以直观看出,普通半连铸的铸锭组织不均匀现象非常明显,边部晶粒细,心部晶粒大,而经过耦合搅拌处理后,铸锭径向晶粒均较小。图 5中定量地表示出NDC和CDC两种铸造方式3个部位晶粒大小,NDC铸锭边部、1/2R处、心部晶粒大小分别为121、152、207 μm,而CDC铸锭边部、1/2R处、心部晶粒大小分别为129、137、152 μm。NDC铸锭平均晶粒大小为160 μm,CDC铸锭平均晶粒大小为139 μm,这就说明耦合搅拌处理后,平均晶粒大小减小了13%,晶粒得到了明显的细化。NDC铸锭晶粒大小偏差高达30%;而耦合搅拌后,CDC铸锭晶粒大小偏差为9%,晶粒大小均匀性显著提高。

耦合搅拌减小了铸锭平均晶粒大小以及晶粒大小偏差,其原因主要有:1) 耦合搅拌迫使熔体强烈运动,将会对结晶器内壁产生强烈冲刷,使得结晶器内壁上的结晶核心或者细小晶粒被带入熔体次表层,给熔体内部引入结晶核心。同理,对于熔体内部凝固前沿形成的细小结晶核心、游离晶粒、已搭接完成但骨架脆弱的晶粒、已形成枝晶但枝晶臂易断的晶粒等,受到熔体强烈冲刷,也产生更多结晶核心,同时,晶粒强烈碰撞也存在晶粒破碎球化效果。2) 耦合搅拌得到温度场溶质场均匀的熔体,即温度梯度和溶质浓度梯度较小,在熔体中结晶核心生长趋向性减小,晶粒长大速度得到限制,利于形成细小球状晶粒。3) 对于普通半连铸,由于温度的不均匀,熔体中存在局部过热,会使得核心重熔或晶粒生长速度减慢,同时,也存在局部温度过冷,会使得晶粒长大快于其他晶粒。对于耦合搅拌获得的均匀的温度场,弱化了这些现象,有利于同步推进晶粒的形核和长大,有利于维持晶粒大小,从而获得尺寸均匀的晶粒。细小均匀晶粒可改善铸锭后续热处理效果、提高变形性能以及变形性能均匀性,甚至可增加材料成材率,减少材料加工能耗、降低产品成本,所以对材料研究具有重要意义,所以本研究提出的耦合搅拌技术具有很好的研究价值和应用前景。

然而,根据本研究实验数据显示,耦合搅拌处理后铸锭边部晶粒大小反而有少许提高(耦合搅拌后铸锭边部晶粒大小由121 μm增加到129 μm),这种实验结果是因为两种现象综合作用而产生的。一方面,耦合搅拌可促使结晶器内壁产生冲刷作用,会带入更多结晶核心,在其他凝固条件相同的情况下,会形成细小的晶粒;另一方面,耦合搅拌条件下,在一冷区形成凝固壳的同时,会吸收熔体内部高温区的能量,减缓边部金属冷却强度和凝固壳的形成。文献[15−16]也表明,搅拌处理后一冷区熔体与结晶器接触高度降低,凝壳形成位置下降,一冷区冷却强度降低。众所周知,降低冷却强度不利于形成细小晶粒。这两种现象同时存在,如果后者占主导,搅拌后铸锭边部晶粒将大于未搅拌处理的晶粒大小,本研究中的实验结果正是如此。

图4 锭坯不同位置的显微组织Fig. 4 Microstructures of different positions of ingots: (a) NDC, edge; (b) NDC, 1/2R; (c) NDC, center; (d) CDC, edge; (e) CDC,1/2R; (f) CDC, center

图5 铸锭晶粒尺寸统计结果Fig. 5 Statistical results of grain size of ingots

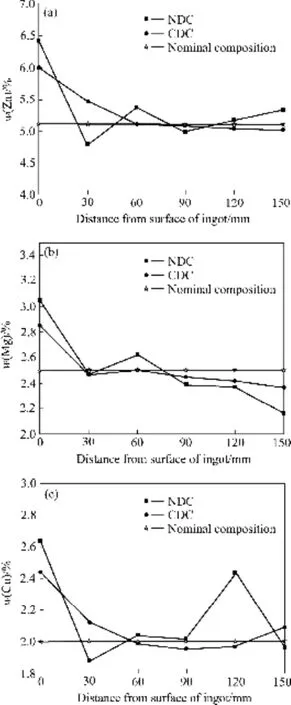

2.5 7075铝合金大铸锭成分偏析

宏观偏析对铸态组织有很大的影响,当然对材料的性能也有很大的影响,偏析严重时会降低半连续铸造成材率,所以宏观偏析是众多学者关注材料不均匀性问题中最重要的指标。本研究中测量普通半连铸和耦合搅拌铸造锭坯不同位置主要化学成分含量,图 6所示为主合金元素Zn、Mg、Cu的含量对比。首先,对于该系合金半连续锭坯溶质元素反偏析现象,是由于凝固时形成枝晶,枝晶相互交错形成网状结构,在凝固过程发生凝固收缩,受到收缩力,在大气压、液柱静压和析出气体压力综合作用下,枝晶网状间富集的溶质元素沿着枝晶间毛细通道向外移动,到达铸锭表层的结果[17]。从图6中可以看出,普通半连续铸造锭坯中 3种元素含量随着铸锭位置的不同有明显变化,除了凝固过程中溶质再分配和反偏析导致溶质含量的变化外,普通半连续铸造过程熔体的溶质场和温度场不均匀性也是主要原因。而经过耦合搅拌处理后,反偏析现象得到改善,铸锭径向成分偏析减小,特别是锭坯1/2R处和心部区域成分偏析改善尤为明显。通过耦合搅拌处理后,成分偏析得到显著改善其主要原因有以下几个方面:1) 耦合搅拌具有强剪切作用,迫使熔体在半径方向上和圆周方向上产生强对流,促使熔体均匀混合,成分场均匀性得到显著改善。2) 强搅拌作用促使晶粒从结晶器壁脱落,削弱结晶器壁上晶粒长大交错形成网状枝晶现象。再者,强剪切作用导致熔体温度场和成分场更加均匀,导致晶粒更加细化球化,溶质元素在毛细通道中移动阻力更大,反偏析减小。3) 耦合搅拌处理导致强制均匀凝固,凝固过程形成细小球状的晶粒,形成的第二相更加均匀弥散,溶质分布更为均匀。4) 耦合搅拌使得熔体温度场更为均匀,液穴变得更扁平,表明合金凝固时间减小,凝固速度加快,这将对合金元素弥散和固溶有促进作用,改善合金元素偏析现象。

铸锭成分偏析除了已讨论的宏观偏析,还包括晶內偏析、晶界偏析、比重偏析等,耦合搅拌处理对减小这些偏析现象都有明显作用,研究中未做综述性表述。成分偏析得到改善直接影响到锭坯后续热处理和热变形,耦合搅拌改善了锭坯的成分偏析,也必然对后续热处理和热变形产生好的影响。

图6 铸锭径向合金元素分布情况Fig. 6 Alloy elements distribution of ingot along radius: (a) Zn; (b) Mg; (c) Cu

2.6 流变应力对比

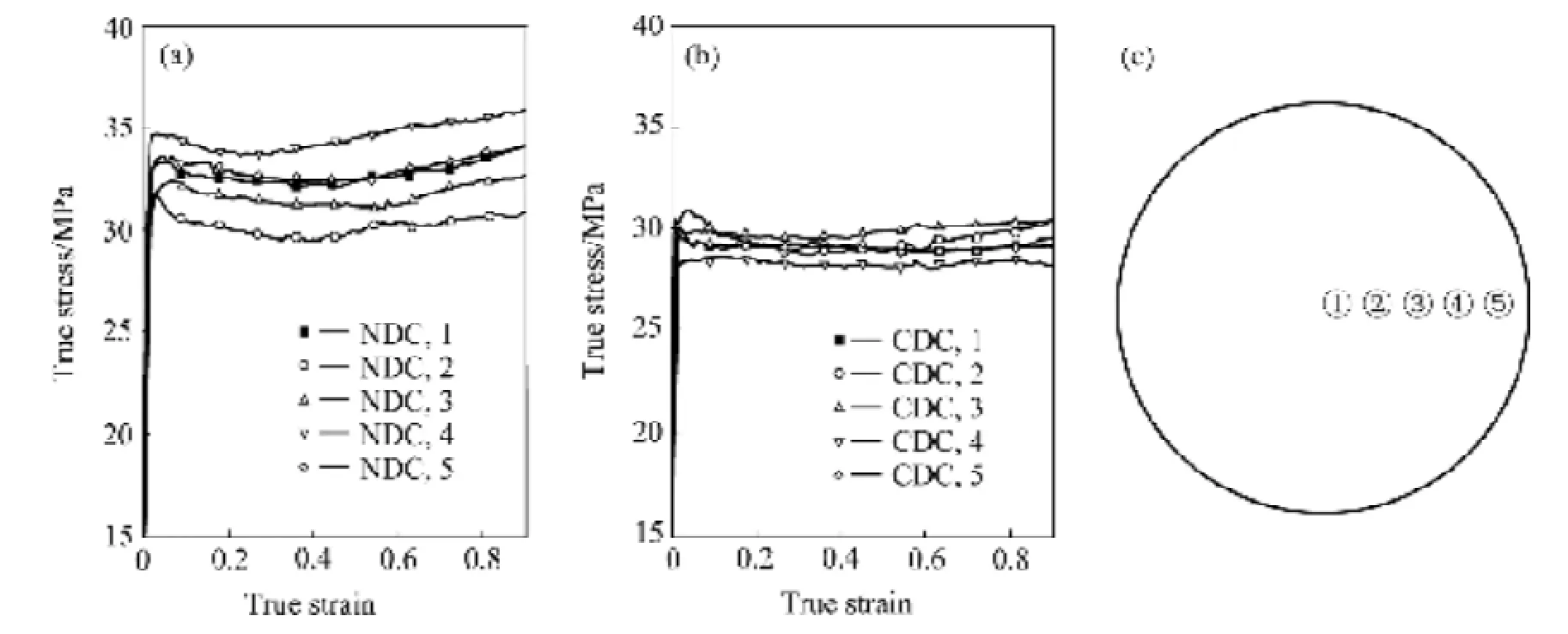

铸锭横断面取样进行热压缩试验,变形温度为440 ℃,应变速率为0.01 s−1,真应变为0.9。5个取样位置及修正后流变应力如图7所示。显然,普通半连铸制备的铸锭横截面上流变应力偏差较大,而搅拌处理后制备的铸锭横断面上流变应力偏差较小,并且平均流变应力比普通半连铸锭的要小。均匀的流变应力对材料成形均匀性有极大好处,可以改善塑性变形产品,易呈现翘曲、扭曲、凹凸等缺陷,提高产品质量也可以减少或优化后续矫正等工序,减少人力物力财力,从而降低了成本。对于单向压缩试验测量的流变应力可以反映材料变形抗力,因此,耦合搅拌处理后,材料变形抗力减小,也就是说后续变形所需变形力可适当减小,这对减小工模具损耗有很好的作用。

本研究中采用两种半连铸方法制备相同材料相同尺寸的锭坯,在相同变形条件下流变应力存在明显不同,有多方面原因,主要可归结为如下几点:1) 决定性能差异的主要因素之一即成分,成分不同必然导致合金性能的改变,前面已研究耦合搅拌处理后锭坯成分偏析情况,显然成分更为均匀,直接决定流变应力更为均匀。2) 决定性能差异的主要因素之二即组织,耦合搅拌处理后铸锭晶粒变得细化球化,且晶粒大小、形貌,第二相性质、大小、形状、数量、分布状况也更为均匀,这些将促进合金变形抗力的均匀性。3) 热变形过程是加工硬化和动态软化相互竞争的过程,合金最终表现出不同大小的流变应力也与这两个过程有关系。动态软化包括动态回复和动态再结晶,对于铸锭晶粒特征、第二相特征、成分分布特征、缺陷分布特征都发生变化的情况下,加工硬化、动态回复和动态再结晶都会受到影响,所以也就影响到流变应力的特点。此外,铸态合金还存在固溶强化、细晶强化,也就是说流变应力的大小是取决于组织、成分、缺陷等对热变形条件下材料固溶强化、细晶强化、加工硬化和动态软化贡献大小综合决定的。从实验结果看来,显然耦合搅拌处理后减小了热变形抗力,提高热塑性变形能力。

图7 普通半连铸铸锭和耦合搅拌铸锭不同位置流变应力和取样位置示意图Fig. 7 Flow stresses on different parts of NDC ingot(a) and CDC ingot(b) and diagrammatic sketch of sampling positions(c)

3 结论

1) 在实验规定锭坯拉速和冷却水量范围内,锭坯拉速超过96 mm/min,冷却水量大于10 m3/h时,普通半连铸锭坯发生开裂;而通过耦合搅拌处理后,铸锭均未发生开裂,适合铸造的工艺参数范围变宽。

2) 普通半连铸过程存在明显的温度波动,且温度波动范围为20~50 ℃,而耦合搅拌铸造过程中温度波动在 1℃以内。与普通半连铸相比,耦合搅拌使得铸造液穴变浅且平缓。

3) 普通半连铸铸锭平均晶粒大小为160 μm,而耦合搅拌铸造铸锭平均晶粒大小为139 μm,平均晶粒大小减小了13%,晶粒得到明显的细化,并且铸锭晶粒大小偏差从30%减小到9%,晶粒大小均匀性显著提高。耦合搅拌处理提高了铸锭径向成分均匀性,削弱了反偏析现象。

4) 普通半连铸制备的铸锭横断面上流变应力偏差较大,而耦合搅拌处理后制备的铸锭横断面上流变应力偏差较小,并且平均流变应力比普通半连铸锭的要小。

REFERENCES

[1] WANG H Q, SUN W L, XING Y Q. Microstructure analysis on 6061 aluminum alloy after casting and diffuses annealing process[J]. Physics Procedia, 2013, 50: 68−75.

[2] ZHU Qing-feng, LI Lei, BAN Chun-yan, ZHAO Zhi-hao, ZUO Yu-bo, CUI Jian-zhong. Structure uniformity and limits of grain refinement of high purity aluminum during multi-directional forging process at room temperature[J]. Transaction Nonferrous Metal Society of China, 2014, 24(5): 1301−1306.

[3] 朱益藩, 计 波, 闵新华, 吴英彦, 朱 峰. 钛合金大型铸锭成分均匀性研究[J]. 稀有金属材料与工程, 2005, 34(增刊3): 208−210. ZHU Yi-fan, JI Bo, MIN Xin-hua, WU Ying-yan, ZHU Feng. Research of composition homogeneity of large-scale titanium alloy ingot[J]. Rare Metal Materials and Engineering, 2005,34(suppl.3): 208−210.

[4] HE Yong-dong, ZHANG Xin-ming, CAO Zhi-qiang. Effect of minor Cr, Mn, Zr, Ti and B on grain refinement of as-cast Al-Zn-Mg-Cu alloys[J]. Rare Metal Materials and Engineering,2010, 39(7): 1135−1140.

[5] MAPELLI C, GRUTTADAURIA A, PERONI M. Application of electromagnetic stirring for the homogenization of aluminum billet cast in a semi-continuous machine[J]. Journal of Materials Processing Technology, 2010, 210(2): 306−314.

[6] GERALD T P, KUMAR P, LAKSHMI H, PHANIKUMAR G,DUTTA P. Experimental studies and phase field modeling of microstructure evolution during solidification with electromagnetic stirring[J]. Transaction Nonferrous Metal Society of China, 2010, 20(S3): s774−s780.

[7] 陈兴润, 张志峰, 徐 骏, 石力开. 电磁搅拌法制备半固态浆料过程电磁场流场和温度场的数值模拟[J]. 中国有色金属学报, 2010, 20(5): 937−945. CHEN Xing-run, ZHANG Zhi-feng, XU Jun, SHI Li-kai. Numerical simulation of electromagnetic field, flow field and temperature field in semi-solid slurry preparation by electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 937−945.

[8] 左玉波, 崔建忠, 赵志浩, 朱庆丰. 低频电磁铸造 7050 铝合金的组织与性能[J]. 东北大学学报(自然科学版), 2008, 29(1): 77−80. ZUO Yu-bo, CUI Jian-zhong, ZHAO Zhi-hao, ZHU Qing-feng. Structure and properties of 7050 alloy prepared through low frequency electromagnetic casting process[J]. Journal of Northeastern University (Natural Science), 2008, 29(1): 77−80.

[9] TANG M O, XU J, ZHANG Z F, BAI Y L. Effects of annulus gap on flow and temperature field in electromagnetic direct chill casting process[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1123−1129.

[10] ZHU G L, XU J, ZHANG Z F, BAI Y L, SHI L K. Annular electromagnetic stirring-a new method for the production of semi-solid A357 aluminum alloy slurry[J]. Acta Metallurgica Sinica, 2009, 22(6): 408−414.

[11] XU J, WANG H J, TANG M O, ZHANG Z F. Application research on DC casting process by annular electromagnetic stirring for a modified 7075 alloy[J]. Materials Science Forum,2013, 765: 175−179.

[12] WANG H J, XU J, KANG Y L, TANG M O, ZHANG Z F. Study on inhomogeneous characteristics and optimize homogenization treatment parameter for large size DC ingots of Al-Zn-Mg-Cu alloys[J]. Journal of Alloys and Compounds, 2014, 585(5): 19−24.

[13] D'ELIA F, RAVINDRAN C, SEDIAKO D. Interplay among solidification, microstructure, residual strain and hot tearing in B206 aluminum alloy[J]. Materials Science and Engineering A,2015, 624: 169−180.

[14] ESKIN D G. Physical metallurgy of direct chill casting of aluminum alloys[M]. New York: Crc Press, 2008: 240−245.

[15] ZUO Yu-bo, CUI Jian-zhong, DONG Jie, YU Fu-xiao. Effect of low frequency electromagnetic field on the constituents of a new super high strength aluminum alloy[J]. Journal of Alloys and Compounds, 2005, 402(1/2): 149−155.

[16] 张 勤, 崔建忠, 路贵民, 张北江. 磁场强度对半连铸铝合金液穴形状及凝固组织的影响[J]. 金属学报, 2002, 38(9): 956−960. ZHANG Qin, CUI Jian-zhong LU Gui-min, ZHANG Bei-jiang. Effects of electromagnetic intensity on the sump shapes and structures of aluminum alloy produced by CREM process[J]. Acta Metallurgica Sinica, 2002, 38(9): 956−960.

[17] 张 勤, 崔建忠. 7075铝合金CREM法半连铸坯中溶质元素的宏观分布[J]. 金属学报, 2003, 39(12): 1264−1268. ZHANG Qin, CUI Jian-zhong. Macro-distribution of solute elements in 7075 aluminum alloy ingots produced by CREM process[J]. Acta Metallurgica Sinica, 2003, 39(12): 1264−1268.

(编辑 李艳红)

Uniformity of 7075 aluminum alloy ingot with big size produced by coupled stirring technology

WANG Hai-jun1, 2, XU Jun2, ZHANG Zhi-feng2, LUO Ya-jun2

(1. Nonferrous Metals Processing Division, Beijing General Research Institute for Nonferrous Metals,Beijing 100088, China;2. School of Materials Science and Engineering, Southwest University of Science And Technology,Mianyang 621010, China)

Combined with the electromagnetic stirring and mechanical stirring, a coupled stirring technology was proposed and used to produce 7075 aluminum alloy ingot with diameter of 300 mm. The effect of the technology on the semi-continuous casting parameters, melt temperature fluctuation, sump, microstructures, compositions of the ingot, flow stresses was studied. The results show that, by the coupled stirring technique, the range of casting parameters expands,the casting efficiency raises, the melt temperature fluctuation decreases from 40−50 ℃ to 1 ℃, the sump depth decreases from 128 mm to 88 mm, the average grain size of ingots decreases by 13%. The deviation of grain size along radius direction decreases from 30% to 9%, and the composition segregation also decreases obviously. The stresses decrease and the differential stress of different parts in ingots decreases remarkably. The coupled stirring technology obviously improves the uniformity of melts and ingots.

semi-continuous casting; 7075 aluminum alloy; microstructural uniformity; coupled stirring; flow stress

Project(2011CB606302) supported by the National Basic Research Development Program of China;Project(2013DFA51370) supported by the National Science and Technology Cooperation of China

date: 2015-10-13; Accepted date: 2015-12-29

WANG Hai-jun; Tel: +86-10-69667157; E-mail: hjwanghh_lc299@yeah.net

TG249.7

A

1004-0609(2016)-04-0723-09

国家重点基础研究发展计划资助项目(2011CB606302);国家国际科技合作计划项目(2013DFA51370)

2015-10-13;

2015-12-20

王海军,讲师,博士;电话:010-69667157;E-mail: hjwanghh_lc299@yeah.net