铝/钢异种金属电弧熔钎焊焊接接头的腐蚀性能

2016-08-10顾玉芬黄健康兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室兰州730050西安航空职业技术学院航空材料工程学院西安70089

顾玉芬, 李 杰,石 玗,黄健康,樊 丁(. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;. 西安航空职业技术学院 航空材料工程学院,西安 70089)

铝/钢异种金属电弧熔钎焊焊接接头的腐蚀性能

顾玉芬1, 李 杰2,石 玗1,黄健康1,樊 丁1

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2. 西安航空职业技术学院 航空材料工程学院,西安 710089)

采用脉冲旁路耦合电弧MIG熔钎焊方法用4043铝合金焊丝对1060铝合金/镀锌钢异种金属进行搭接焊;350 ℃下对铝/钢焊接接头进行退火处理,通过面扫描对退火前后焊接接头焊缝中合金元素的分布进行对比分析,用浸泡法和电化学法对退火前后焊接接头的腐蚀行为进行研究,分析焊接接头不同区域的腐蚀行为及退火热处理对焊接接头腐蚀性能的影响。结果表明:焊接接头退火热处理后,其焊缝中的合金元素Si发生均匀化扩散,同时,富锌区界面反应层的金属间化合物Fe2Al5Zn0.4明显变厚;腐蚀试验表明铝/钢熔钎焊焊接接头发生电偶腐蚀,其钢侧被严重腐蚀,而焊缝侧仅发生轻微的腐蚀,界面反应层金属间化合物的存在对接头的腐蚀性能是不利的;除此之外还发现焊接接头富锌区的腐蚀电位较低,最易发生腐蚀;在此基础上通过面扫描对富锌区的腐蚀行为进行进一步的分析。

铝/钢熔钎焊;电偶腐蚀;金属间化合物;富锌区

汽车轻量化等工业发展的要求使得既能降低汽车质量又能满足结构性能要求的铝/钢异种金属焊接结构得到了越来越广泛的应用。当前,国内外学者就铝/钢异种金属的焊接开展了大量研究,将激光焊、电阻焊、冷金属过渡和激光+MIG复合焊等[1−5]不同的焊接方法用于铝/钢异种金属的焊接,且通过这些焊接方法已获得了力学性能优良的铝/钢焊接接头,但关于铝/钢异种金属焊接接头腐蚀性能研究的报道甚少。王玲等[6]研究了铝合金/碳钢偶接件在强化自然环境条件下的腐蚀特性,研究发现电偶腐蚀和缝隙腐蚀并存是铝合金偶接部位腐蚀严重的主要原因。SUN[7]研究了合金元素Al和Mg的添加对镀铝钢腐蚀性能的影响,研究结果表明在液态铝中添加Mg可显著地增加镀铝钢的耐腐蚀性。WLOKA等[8]用激光焊方法对铝/镀锌钢进行了焊接,研究了焊接接头的腐蚀行为并发现铝/钢连接区域的腐蚀电位最低,该区域最先发生腐蚀。现有的相关工作多数都是针对镀铝钢腐蚀性能的研究,很少对铝/钢焊接接头本身的腐蚀行为进行研究。作为结构件的铝/钢焊接结构经常服役在潮湿的大气环境中,不可避免地受到腐蚀破坏,因此有必要对铝/钢焊接接头的腐蚀性能进行研究。

本文作者采用Al-Si焊丝用脉冲旁路耦合电弧熔钎焊(Pulsed DE-GMAW)的方法进行1060铝合金和镀锌钢板的搭接焊,研究退火热处理对焊接接头焊缝组织的影响,采用浸泡试验和电化学腐蚀试验对铝/钢焊接接头的腐蚀性能进行研究,分析焊接头不同区域组织的腐蚀行为,在此基础上还研究退火工艺对焊接接头腐蚀性能的影响。

1 实验

采用脉冲旁路耦合电弧MIG熔钎焊[9−10]的方法进行了铝/镀锌钢异种金属的搭接焊,获得了成型良好的铝/钢搭接接头,焊缝形貌如图 1所示。试验母材为1060铝合金和镀锌钢板,母材规格均为200 mm×80 mm×1 mm。填充焊丝为直径1.2 mm的Al-Si铝合金焊丝。本试验中采用铝板在上、镀锌钢板在下的搭接形式,搭接宽度为10 mm。焊接过程中用氩气作为保护气,主路氩气流量为20 L/min,旁路氩气流量为5 L/min。焊接主路平均电流35 A,旁路平均电流27 A,旁路、主路采用同步脉冲,脉冲频率80 Hz,焊接速度0.8 m/min。采用真空管式炉对铝/钢焊接接头进行了退火处理,退火温度为350 ℃,退火保温时间为2 h。采用扫描电镜(SEM)对焊接接头退火前后的组织及合金元素的扩散情况进行了分析,并分别对退火前后铝/钢焊接接头的腐蚀性能进行了研究。

图1 铝/镀锌钢板熔钎焊焊缝形貌Fig. 1 Weld seam morphology of aluminum and galvanized steel welding-brazing

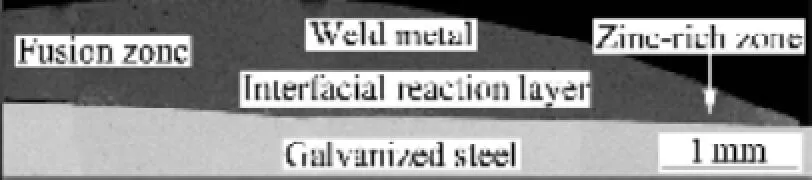

沿着垂直于铝/钢焊接接头焊缝的方向截取试验试样,试样截面形貌如图2所示。铝/钢焊接接头的浸泡腐蚀试验在 EXCO 溶液(234 g/L NaCl+50 g/L KNO3+6.5 mL/L HNO3)中进行,采用扫描电镜对腐蚀形貌进行表征。选用CHI600D型电化学分析仪对焊接接头进行了电化学腐蚀试验,腐蚀液为 0.2 mol/L NaHSO3+0.6 mol/L NaCl溶液。电极采用常规的三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,试验在室温下进行。试验前将试样在溶液中浸泡20 min,以使腐蚀溶液均匀、稳定地浸入试样被测表面。

图2 腐蚀试验试样截面Fig. 2 Cross section of specimen for corrosion test

2 结果与分析

2.1 退火前后焊接接头的组织分析

采用扫描电镜对铝/钢异种金属电弧熔钎焊焊接接头宏观形貌进行了观察,其形貌如图3所示。整个焊接接头主要由铝熔合区、焊缝、界面反应区、镀锌钢板及富锌区组成。研究表明:焊接接头界面反应层的物相为Al-Fe金属间化合物,该金属间化合物层由靠近钢侧的 Fe2Al5和靠近焊缝侧的金属间化合物 FeAl3组成,焊接接头富锌区的组织为Al-Zn固溶体,富锌区界面反应层的金属间化合物为Fe2Al5Zn0.4[11−12]。

图3 铝/钢脉冲旁路耦合电弧MIG熔钎焊焊缝宏观形貌Fig. 3 Macrostructures of cross-section of aluminum and steel by pulsed DE-GMAW welding-brazing

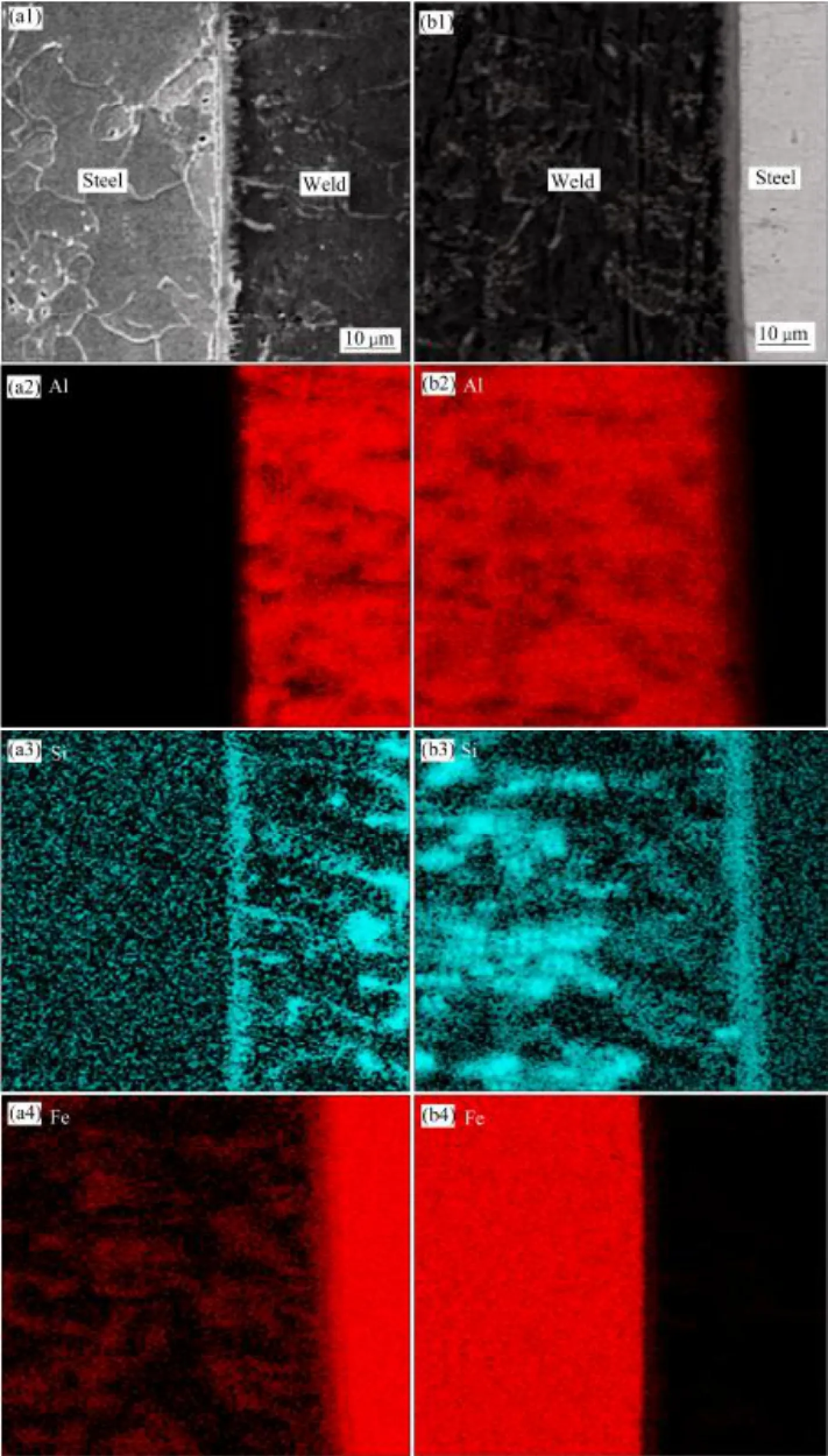

对铝/钢焊接接头进行了焊后退火热处理,退火温度为350 ℃,退火保温时间为2 h。为了研究退火工艺对铝/钢焊接接头不同区域组织的影响,对焊接接头不同区域进行了面扫描。图4(a1)~(a4)所示为未退火焊接接头界面反应区附近的形貌及元素面扫描分析图,图4(b1)~(b4)所示为已退火焊接接头界面反应区附近的形貌及元素面扫描分析图。从图4可以发现,在镀锌钢与焊缝的界面处生成了一层厚约6 μm的铝铁硅过渡层,该过渡层即是Al-Fe金属间化合物层,同时,合金元素Si在该金属间化合物层中有明显富集现象。铝/钢焊接时所用的填充金属为 Al-Si合金丝,根据Al-Si二元合金相图,焊接凝固后会在焊缝中形成Al-Si共晶体且该组织沿着晶界分布[11](见图 4(a)~(a4))。对比退火前后焊接接头金属间化合物层,发现其厚度没有明显的变化,但合金元素的分布发生了变化,未退火焊接接头焊缝中仅分布有微量的Fe,退火后焊接接头焊缝侧Fe的分布明显增多,这说明退火过程中合金元素Fe向焊缝侧发生了扩散。通过对比退火前后合金元素Si的分布发现退火后焊缝中Si沿晶界聚集分布的现象变得不太显著,这说明退火热处理过程中焊缝中的Si元素发生了体扩散使得Si在焊缝中的分布变得比较均匀。

图 5(a1)~(a4)所示为未退火焊接接头富锌区形貌及元素面扫描分析图,图 5(b1)~(b4)所示为已退火焊接接头富锌区形貌及元素面扫描分析结果。已有研究[11, 13]表明,铝/钢电弧熔钎焊焊接接头富锌区焊缝侧的组织为α(Al)和Al-Zn固溶体,界面反应层的组织为Fe2Al5Zn0.4。由图5(b1)~(b4)发现,富锌区界面反应区有一个明显的过渡层,该过渡层的组织即为Fe2Al5Zn0.4。通过对比退火前后富锌区的面扫描图片发现,退火后该区域界面反应区过渡层的厚度明显变厚,即在退火热处理过程中铝铁锌原子发生了反应扩散生成了更多的Fe2Al5Zn0.4的金属间化合物。同时,还发现退火后富锌区焊缝侧Al的分布变得更均匀,这是由于退火过程中Al原子发生体扩散造成的。

图4 铝/钢焊接接头组织形貌及元素面扫描分布结果Fig. 4 Microstructures((a1), (b1)) and element map scanning distribution of aluminum and steel welding joint: (a1)−(a4) Before annealing treatment; (b1)−(b4) After annealing treatment

图5 铝/钢焊接接头富锌区形貌及元素面扫描分析结果Fig. 5 Microstructures((a1), (b1) and element map scanning distribution of zinc-rich region by aluminum and steel welded joint;(a1)−(a4) Before annealing treatment; (b1)−(b4) After annealing treatment

2.2 浸泡腐蚀试验

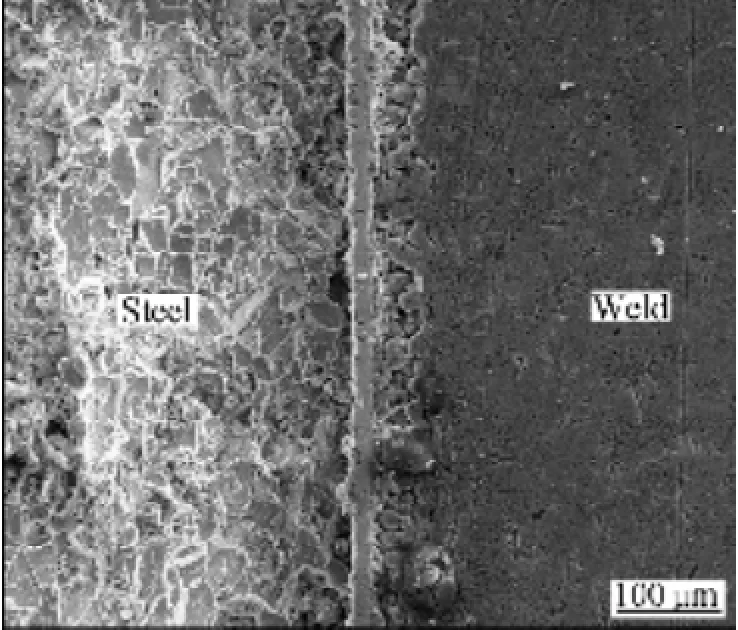

为了研究焊接接头不同区域的腐蚀行为,将铝钢焊接接头浸入了EXCO溶液中进行浸泡腐蚀试验。图6所示为铝/钢焊接接头浸泡腐蚀48 h后的腐蚀形貌,焊接接头表面的腐蚀产物被预先清除。通过腐蚀形貌可以看出,在焊缝与钢母材的界面反应区存在一个明显的过渡层,即Al-Fe金属间化合物层。通过观察焊接接头表面不同区域的腐蚀形貌发现,整个焊接接头钢侧表面发生了明显的溶解,焊接接头钢侧呈现出一个全面腐蚀,但焊缝金属的溶解相对轻微,几乎没有发生腐蚀。这是由于焊接接头焊缝与钢基体之间形成了电偶腐蚀,腐蚀电位较低的钢基体对焊缝有一定的保护作用。除此之外,还发现界面反应区金属间化合物层附近焊缝金属的腐蚀溶解也很显著。这是由于焊缝与钢母材以及金属间化合物层之间产生了强烈的电偶腐蚀所造成的。由此可以发现,界面反应层金属间化合物会加速邻近金属间化合物处焊缝材料的腐蚀,因此,应尽量减少界面反应层金属间化合物的形成[14−15]。

图6 铝/钢焊接接头浸泡腐蚀48 h后的腐蚀形貌Fig. 6 Corrosion morphology of welding joint between aluminum and steel after corrosion for 48 h

2.3 电化学腐蚀试验

为了进一步对铝/钢焊接接头的腐蚀行为进行研究,分别对铝合金、镀锌钢板、退火前后铝/钢焊接接头进行电化学腐蚀试验,极化曲线如图7所示。在此基础上得到了各个试样的腐蚀电位和腐蚀电流密度如表1所列。由图7和表1可知,铝板的腐蚀电位最高,镀锌钢板的腐蚀电位最低,铝/钢焊接接头的腐蚀电位介于两者之间。由此可见,铝和钢的腐蚀电位相差较大,这进一步证实铝和钢组成焊接接头时会发生显著的电偶腐蚀,使得镀锌钢板的腐蚀速率变快,铝的腐蚀速率变慢。但腐蚀电位是个热力学参数,它仅仅反映了金属腐蚀倾向的大小,并不是腐蚀速度大小的度量。为此对比分析了各个试样的腐蚀电流密度,如表1所列,其中铝的腐蚀电流密度最小,即在腐蚀溶液中铝的耐腐蚀性能最好。通过对比退火前后铝/钢焊接接头的腐蚀电流密度发现,在350 ℃退火后铝/钢焊接接头的腐蚀电流密度大于未退火焊接接头的腐蚀电流密度,这说明退火热处理后焊接接头的腐蚀性能有所下降。通过对比退火前后焊接接头的组织变化发现,退火后焊缝中合金元素的富集变得不太显著发生了均匀化扩散,这会使焊接接头焊缝金属腐蚀电位变得稳定,引起焊接接头电偶腐蚀效应更显著,从而使钢的腐蚀速率变快。除此之外还发现,退火处理后焊接接头富锌区界面反应层金属间化合物的厚度明显变厚,这样在金属间化合物与焊缝金属及镀锌钢板之间同样会产生强烈的电偶腐蚀,使焊接接头的腐蚀性能下降。

图7 各试样的极化曲线Fig. 7 Polarization curves of various samples

表1 不同试样腐蚀电位及腐蚀电流密度Table 1 Corrosion potential φcorrand corrosion current density Jcorrof different specimens

2.4 焊接接头富锌区中腐蚀行为

在铝/钢异种金属电弧焊熔钎焊过程中,由于电弧中心区域温度较高,边缘区域温度较低,所以电弧中心铝/钢界面反应层金属间化合物的厚度相对较厚,同时电弧对该区域组织的热作用更强烈。焊接接头富锌区处在焊趾位置即电弧的边缘区域,因此,焊接电弧对富锌区组织的热作用较弱。但浸泡试验和电化学腐蚀试验均发现焊接接头焊趾处是一个腐蚀薄弱区,接头焊趾处最易发生腐蚀。这说明焊接接头焊趾处组织α(Al)和Al-Zn固溶体是造成该区域易被腐蚀的重要原因,与焊接接头其他区域组织相比,该组织的腐蚀电位较负。

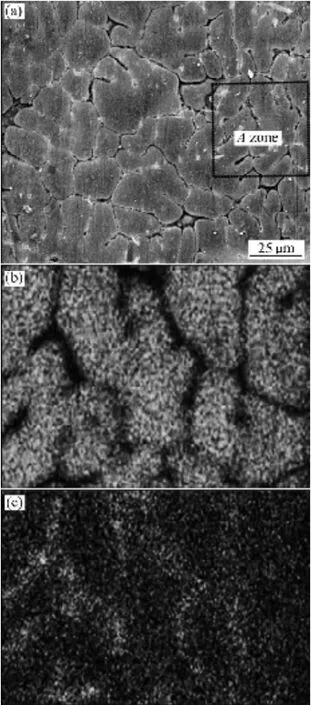

图8所示为焊接接头富锌区电化学腐蚀后的腐蚀形貌和元素扫描分析。研究发现沿着晶界的区域出现了大量的腐蚀坑其腐蚀是最严重的。面扫描结果表明(见图 8(b)和(c)),在焊趾处腐蚀最严重的区域即晶界处 Al原子较少,有较多的 Zn原子分布,其他区域Al原子的分布较多,Zn原子的分布相对较少。这说明在电化学腐蚀过程中沿晶界分布的富锌相最易发生腐蚀,而富铝相的腐蚀则相对轻微。由此可以看出,铝/镀锌钢异种金属熔钎焊富锌区的存在对接头的腐蚀性能是不利的。

图 8 铝/钢焊接接头富锌区电化学腐蚀后的腐蚀形貌和元素面扫描分析Fig. 8 Surface morphology and element map scanning distribution of zinc-rich region by aluminum and steel welded joint after galvanic corrosion: (a) Surface morphology; (b)Element Al; (c) Element Zn

3 结论

1) 铝/钢焊接接头在 350 ℃退火处理后,焊缝中的合金元素 Si发生均匀化扩散其沿着晶界的富集变得不太显著,接头富锌区界面反应层的金属间化合物Fe2Al5Zn0.4明显变厚。

2) 铝/钢熔钎焊焊接接头发生了电偶腐蚀,焊接接头钢基体被严重腐蚀,接头界面处的金属间化合物层会引起邻近焊缝材料的溶解,降低焊接接头的腐蚀抗力,金属间化合物层的形成应尽量避免。

3) 铝/钢熔钎焊焊接接头富锌区的自腐蚀电位较低耐腐蚀性较差,在进行腐蚀试验时该区域最易发生腐蚀且富锌区富锌相的腐蚀最为严重。

REFERENCES

[1] MATHIEU A, SHABADI R, DESCHAMPS A, SUERY M,MATTEI S, GREVEY D, CICALA E. Dissimilar material joining using laser (aluminum to steel using zinc-based filler wire)[J]. Optics and Laser Technology, 2007, 39(3): 652−661.

[2] 崔佃忠, 芦 笙, 崔晴晴, 刘 彬. 焊接热输入对铝/镀锌钢CMT熔−钎焊接头组织与性能的影响[J]. 焊接学报, 2014,35(9): 82−86. CUI Dian-zhong, LU Sheng, CUI Qing-qing, LIU Bin. Effect of heat input on microstructure and mechanical properties of CMT welding-brazing joint between aluminum and galvanized steel[J]. Transactions of the China Welding Institution, 2014, 35(9): 82−86.

[3] QIU Ran-feng, IWAMOTO C, SATONAKA S. Interfacial microstructure and strength of steel/aluminum alloy joints welded by resistance spot welding with cover plate[J]. Journal of Materials Processing Technology, 2009, 209(8): 4186−4193.

[4] LEI Zhen, YU Ning, YOU Ai-qing, LIN Shang-yang. Fusion-brazing joining between 5A02 aluminium alloy and Q235 steel by Nd:YAG laser-pulsed MIG hybrid welding[J]. Transactions of the China Welding, 2008, 29(6): 21−24.

[5] 梅述文, 成群林, 姜 勇, 胡佩佩, 孙锡建, 高 明. 铝/钢异种合金激光−电弧复合焊接接头的界面性能及抗拉强度[J].中国有色金属学报, 2015, 25(2): 351−359. MEI Shu-wen, CHENG Qun-lin, JIANG Yong, HU Pei-pei,SUN Xi-jian, GAO Ming. Interfacial properties and tensile strength of laser arc hybrid welded dissimilar Al/steel joint[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 351−359.

[6] 王 玲, 宣卫芳, 牟献良. 2A11铝合金/碳钢偶接件在强化自然环境条件下的腐蚀特性[J]. 表面技术, 2011, 40(5): 1−4. WANG Ling, XUAN Wei-fang, MU Xian-liang. Corrosion performance of 2A11 aluminum alloy coupled with carbon steel in accelerated natural environmental condition[J]. Surface Technology, 2011, 40(5): 1−4.

[7] SUN K K. Hot-dip aluminizing with silicon and magnesium addition Ⅱ. Effect on corrosion resistance[J]. Korean Journal of Metals and Materials, 2013, 51(11): 801−805.

[8] WLOKA J, LAUKANT H, GLATZEL U, VIRTANEN S. Corrosion properties of laser beam joints of aluminum with zinc-coated steel[J]. Corrosion Science, 2007, 49(11): 4243−4258.

[9] 石 玗, 王 钊, 黄健康, 卢立晖, 樊 丁. 铝−镀锌钢板脉冲旁路耦合电弧MIG熔钎焊工艺及接头组织分析[J]. 焊接学报, 2013, 34(5): 1−4. SHI Yu, WANG Zhao, HUANG Jian-kang, LU Li-hui, FAN Ding. Study on microstructure of fusing-brazing joint of aluminum to galvanized steel by pulsed DE-MIG welding[J]. Transactions of the China Welding Institution, 2013, 34(5): 1−4.

[10] SHI Y, ZHANG G, HUANG Y, LU L H, HUANG J K, SHAO Y. Pushed double-electrode GMAW-brazing for joining of aluminum to steel[J]. Welding Journal, 2014, 93(6): 216−224.

[11] 石 玗, 李 杰, 黄健康, 顾玉芬, 樊 丁. Si和Zn对铝/钢异种金属熔钎焊接头界面组织的影响[J]. 中国有色金属学报,2015, 25(1): 30−36. SHI Yu, LI Jie, HUANG Jian-kang, GU Yu-fen, FAN Ding. Effects of Si and Zn on interface microstructures of aluminum/steel welding-brazing joint[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 30−36.

[12] SHI Yu, SHAO L, HUANG J K, GU Y F. Effects of Si and Mg elements on the microstructure of aluminum-steel joints produced by pulsed DE-GMA welding-brazing[J]. Materials Science and Technology, 2013, 29(9): 1118−1124.

[13] CAO R, YU G, CHEN J H, WANG P C. Cold metal transfer joining aluminum alloys-to-galvanized mild steel[J]. Journal of Materials Processing Technology, 2013, 213(10): 1753−1763.

[14] LAUKANT H, WALLMANN C, MULLER M, KORTE M,STIRN B, HALDENWANGER H G, GLATZEL U. Fluxless laser beam joining of aluminium with zinc coated steel[J]. Science and Technology of Welding and Joining, 2005, 10(2): 219−226.

[15] LAUKANT H, WALLMANN C, KORTE M, GLAT U. Flux-less joining technique of aluminium with zinc-coated steel sheets by a dual-spot-laser beam[J]. Advanced Materials Research, 2005,6/8: 163−170.

(编辑 龙怀中)

Corrosion property of arc welding brazed joint between aluminum and steel

GU Yu-fen1, LI Jie2, SHI Yu1, HUANG Jian-kang1, FAN Ding1

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals,Lanzhou University of Technology, Lanzhou 730050, China;2. School of Aeronautical Materials Engineering, Xi'an Aeronautical Polytechnic Institute, Xi'an 710089, China)

The dissimilar metals of 1060 aluminum alloy and galvanized steel were joined with lap joint by pulsed double electrode gas metal arc welding-brazing with 4043 aluminum filler metal. The welding joints of aluminum and steel were then annealed at 350 ℃. The distribution of alloy elements in the welding joint different zones before and after annealing treatment was analyzed by map scanning, and the corrosion behavior of the welding joints was investigated by immersion corrosion tests and electrochemical corrosion tests, the corrosion behavior of the welding joints different zones and the effects of annealing treatment on corrosion property of welding joint were analyzed. The results show that the homogenization diffusion of Si elements in weld seam occurs after annealing treatment, meanwhile, the thickness of Fe2Al5Zn0.4of zinc-rich zone increases significantly. In addition, the galvanic corrosion occurs when the samples are immersed in corrosive media, the whole steel of welding joint is corroded drastically and displays a homogeneous corrosion, however, the dissolution of weld seam is slight. The intermetallic phases at the interface reduces the corrosion property of welding joints. Further, the results indicate that zinc-rich zone of weld joints is most prone to corrosion. The corrosion behavior of zinc-rich zone was analyzed by map scanning on the basis of the test results.

aluminum-steel welding-brazing; galvanic corrosion; intermetallic compounds; zinc-rich zone

Project(2014CB660810) supported by the National Basic Research Development Program of China;Project(51165023) supported by the National Natural Science Foundation of China; Project (SKLAB02014008) supported by the State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals, China; Project(J201201) supported by the Hongliu Outstanding Talent Fund of Lanzhou University of Technology, China

date: 2015-05-06; Accepted date: 2015-11-05

GU Yu-fen; Tel: +86-931-2972765;E-mail: guyf@lut.cn, lutlijie@gmail.com

TG401

A

1004-0609(2016)-04-0758-08

国家基础研究发展计划资助项目(2014CB660810);国家自然科学基金资助项目(51165023);省部共建有色金属先进加工与再利用国家重点实验室开放基金资助项目(SKLAB02014008);兰州理工大学红柳杰出人才培养计划项目(J201201)

2015-05-06;

2015-11-05

顾玉芬,副教授;电话:0931-2972765;E-mail: guyf@lut.cn, lutlijie@gmail.com