利用废陶瓷辊棒制备堇青石陶瓷材料

2016-08-09花能斌黄旭方黄杏芳

花能斌,黄旭方,黄杏芳

(福建工程学院材料科学与工程学院,福建福州350118)

利用废陶瓷辊棒制备堇青石陶瓷材料

花能斌,黄旭方,黄杏芳

(福建工程学院材料科学与工程学院,福建福州350118)

摘要:利用废陶瓷辊棒作为主要原料采用高温煅烧法制备堇青石陶瓷材料,研究了烧成工艺对堇青石材料的晶相、显微结构和性能的影响。利用X射线衍射仪表征试样的晶相结构;利用扫描电子显微镜观察试样的显微结构;利用排水法测试试样的显气孔率和体积密度;通过万能试验机检测试样的抗弯强度。研究结果表明:试样经煅烧后形成堇青石陶瓷材料,主晶相为堇青石相,次晶相为镁铝尖晶石相。堇青石呈粒状分布,试样中具有一定量的玻璃相,均匀地分布着微米级的微孔。随着煅烧温度和保温时间的增加,显气孔率先减小后增大,体积密度先增大后减小,抗弯强度先增大后减小,最佳烧结工艺为煅烧温度1 350℃保温时间3 h时,显气孔率最小为21%,体积密度为1.96 g/cm3,抗弯强度最大为58 MPa。

关键词:堇青石;废陶瓷辊棒;晶相;力学性能;显微结构

堇青石(2MgO·2Al2O3·5SiO2)属于六方晶系,六元环状硅酸盐晶体,是堇青石4种变体之一的高温型(α型)。它具有低的热膨胀系数(在25~1 000℃范围内热膨胀系数平均为 1.5× 10-6℃-1),较高的分解温度(1 460℃),热稳定性、体积稳定性和化学稳定性好,具有高温使用不易变形等优点,因此广泛应用于制备耐火材料、汽车尾气净化装置、催化剂载体、泡沫陶瓷以及电子封装材料等[1-3]。常规合成堇青石材料采用工业氧化铝、氧化镁和石英为主要原料,成本高、烧结温度高、能耗大。采用矾土熟料、煤矸石、粉煤灰、菱镁矿等原料合成堇青石,原料成本较低,但是由于原料杂质含量高,合成堇青石纯度相对较低,制品的使用范围受到限制[4-8]。因此,选择合适的低成本原料合成高性能的堇青石材料是陶瓷工业研究的一个热点问题。

目前我国建筑行业中大量使用快烧、节能、自动化程度高的辊道窑,陶瓷辊棒是在辊道窑中支撑和传送煅烧陶瓷产品的耐火材料,属于消耗品,我国年产废陶瓷辊棒达上百万吨[9-10]。由于废陶瓷辊棒不能降解,造成了环境污染。因此,综合利用废陶瓷辊棒对资源的绿色循环具有重要的意义。陶瓷辊棒废料的组成中Al2O3含量在60%~80%之间,SiO2含量在20%~40%之间,杂质含量低[11],可以作为人工合成堇青石的部分组成原料。本研究利用废陶瓷辊棒作为主要原料,采用高温固相反应合成堇青石材料。由于这些陶瓷废料已经过高温烧成,用其替代部分的组成原料可以降低烧结收缩率、提高成品率,还可以起到降低烧成温度、节约能耗、降低碳排放的作用。本研究属于固体废弃物的综合利用,变废为宝,绿色环保,还节约了生产成本。由于堇青石属不稳定化合物,高温下易分解,烧成温度范围较窄,合成反应难以控制,因此本文研究烧成工艺对堇青石材料的晶相、显微结构和性能的影响。

1 实验材料和方法

1.1 实验材料和设备

实验原料:废陶瓷辊棒(成分见表1)、高岭土(成分见表1)、滑石(成分见表1)和石英(SiO2含量≥99.0%)。废陶瓷辊棒经测试主要化学成分为Al2O3和SiO2,可作为合成堇青石的原料。但是废陶瓷辊棒已经过高温烧结,成型性能较差,利用率偏低。因此,引入高岭土作为辅助原料,可以提高陶瓷原料的成型性能。

表1 实验原料的化学成分Tab.1 Chem ical composition of raw materials

实验设备:变频行星式球磨机(XQM-2L)、箱式电阻炉(EXZ-4-13T)、陶瓷吸水率真空装置(TXY)、材料力学性能万能试验机(CMT6104)、X射线衍射仪(Bruker AXSD8)和扫描电子显微镜(S-3400N)。

1.2 实验方法

堇青石的化学式为2MgO·2Al2O3·5SiO2,根据前期实验,采用废陶瓷辊棒、高岭土、滑石和石英四元配方经高温煅烧可以制备堇青石材料,经过优选,设定配方为废陶瓷辊棒∶高岭土∶滑石∶石英=50∶20∶24∶6,该配方可以获得较高纯度的堇青石材料,同时废陶瓷辊棒的利用率较高。按配方中的名义成分进行称量配料,经湿磨、烘干、过筛、半干压成型、烘干后,坯体分别在1 290、1 320、1 350和1 380℃下进行煅烧,分别保温1、2、3和4 h,随炉冷却后得到试样。采用X射线衍射仪分析各试样形成的晶相,采用X’pert High Score软件对各式样晶相含量进行半定量分析;采用扫描电子显微镜观察各试样的显微形貌;采用阿基米德排水法测试各试样的显气孔率和体积密度;采用万能试验机测试各试样的抗弯强度,试样跨度30 mm。

2 实验结果及讨论

图1(a)是废陶瓷辊棒的XRD(X-ray diffraction)图谱,从图谱中的衍射峰分析可知,废陶瓷辊棒由刚玉相(Al2O3)和莫来石相(Al6Si2O13)组成。图1(b)是废陶瓷辊棒的 scanning electron microscope(SEM)照片,从图中可见六方片状的刚玉晶粒、针状的莫来石晶粒和覆盖在晶粒上的玻璃相,通过对针状的莫来石晶粒(圆圈区域)进行能谱分析,所得 energy dispersive spectrometer (EDS)图谱列于图1(c),该区域的成分主要由Al、Si和O组成,它们的比例为31.06∶11.49∶57.45,接近莫来石的理论组成。

图1 废陶瓷辊棒的XRD图谱、SEM照片和EDS图谱Fig.1 XRD pattern,SEM photography and EDS pattern of ceram ic roller w aste

采用废陶瓷辊棒、高岭土、滑石和石英作为原料经高温固相反应制备堇青石材料。图2(a)是分别经1 290、1 320、1 350和1 380℃煅烧3 h后试样的XRD图谱,从图中可以看出,各试样主要由堇青石Mg2Al4Si5O18(JCPDS:84-1222)和镁铝尖晶石 MgAl2O4(JCPDS:75-1797)两种晶相组成,其中堇青石是主晶相,而镁铝尖晶石相为次晶相。堇青石属于六方晶系,P6/mcc空间群,堇青石的化学结构式为:Mg2Al3[AlSi5O18],其中,5个[SiO4]四面体和1个[AlO4]四面体组成六节环,六节环与六节环由[MgO6]八面体和[AlO4]四面体连接成组群状结构。在结构中,在上下叠置的六节环内形成了一个巨大通道,离子受热振动时,因有较大的空间,故具有较小的热膨胀系数[12]。镁铝尖晶石晶格中的氧原子(离子)形成一个最紧密堆积的立方结构。该结构含有八面体和四面体2种空隙。较小的三价离子填充八面体空隙,二价离子填充四面体空隙。必须有两倍于八面体的四面体空隙,才能与三价和二价离子数相适应。由于尖晶石的结构取决于相对较大的氧离子构成的空间状态,而较小的三价和二价金属离子填充于它们之间。

图2 经不同煅烧温度和保温时间煅烧后试样的XRD图谱Fig.2 XRD patterns of samples sintered at different tem peratures and maintaining time

原料在高温下经历的变化及主要反应可表示如下:

固相反应形成堇青石材料可以通过如下途径:①脱水滑石与石英和α-Al2O3反应形成堇青石;②脱水滑石与石英和一次莫来石反应形成堇青石;③由脱水滑石和α-Al2O3反应形成镁铝尖晶石,然后再和石英反应形成堇青石。原料在高温下的反应如下[13]:

采用X’pert High Score软件对各式样晶相含量进行半定量分析,从图2(a)可知,随着煅烧温度的提高,堇青石晶相的相对含量提高,镁铝尖晶石的相对含量减小,当温度达到1 350℃后,进一步提高煅烧温度,两种晶相的相对含量变化不大。图2(b)是分别经1 350℃煅烧1、2、3和4 h后试样的XRD图谱,在保温不同时间的各试样主要由堇青石和镁铝尖晶石两种晶相组成,随着保温时间的延长,堇青石晶相的相对含量提高,镁铝尖晶石的相对含量减小,当保温时间增加到3 h,进一步延长保温时间,堇青石晶相的相对含量有所降低。

图3(a)是试样经1 350℃煅烧3 h后的显微形貌扫描电镜(SEM)照片,从图中可以看出,试样经烧结后具有较高的致密度,试样表面覆盖着一层玻璃相,在玻璃相的下方可见清晰粒状的堇青石晶粒,说明试样在煅烧过程中出现了液相,随炉冷却后,试样中的部分液相转变成为玻璃相,包裹和填充在晶粒之间。通过对晶粒处进行EDS分析结果见图3(b),可知该区域的成分主要由Mg、Al、Si和 O组成,它们的比例为 10.62∶23.57∶16.53∶49.27,与堇青石成分较接近。

图3 经1 350℃煅烧保温3 h后试样的SEM照片和EDS图谱Fig.3 SEM photography and EDS pattern of sample sintered at 1350℃for 3 h

图4(a)是分别经 1 290、1 320、1 350和1 380℃煅烧3 h后试样的显气孔率和体积密度。从图中可以看出,试样经1 290℃煅烧3 h后,显气孔率为30%,体积密度为1.89 g/cm3,随着试样煅烧温度的提高,试样的显气孔率减小,体积密度增大,经1 320、1 350℃煅烧后的试样的显气孔率分别达到29%和21%,体积密度分别为1.91 和1.96 g/cm3。随着煅烧温度进一步提高到1 380℃,试样的显气孔率反而增大到26%,体积密度为1.97 g/cm3。图4(b)是分别经1 350℃煅烧1、2、3和4 h后试样的显气孔率和体积密度。从图中可以看出,试样经1 350℃煅烧1 h后,显气孔率为27%,体积密度为1.96 g/cm3,随着试样煅烧温度的提高,试样的显气孔率减小,体积密度增大,经1 350℃煅烧2、3 h后的试样的显气孔率分别达到24%和21%,体积密度分别为2.05 和1.96 g/cm3。随着煅烧温度进一步提高到1 380℃,试样的显气孔率反而增大到28%,体积密度降为1.94 g/cm3。以上结果表明,通过调整煅烧温度和保温时间可以制备出堇青石材料,根据堇青石材料的显气孔率和体积密度可以得出最佳烧成工艺为煅烧温度1 350℃,保温3 h。

图4 经不同温度和不同保温时间煅烧试样的显气孔率和体积密度Fig.4 Apparent porosity and bulk density of samples sintered at d ifferent tem peratures and different maintaining tim e

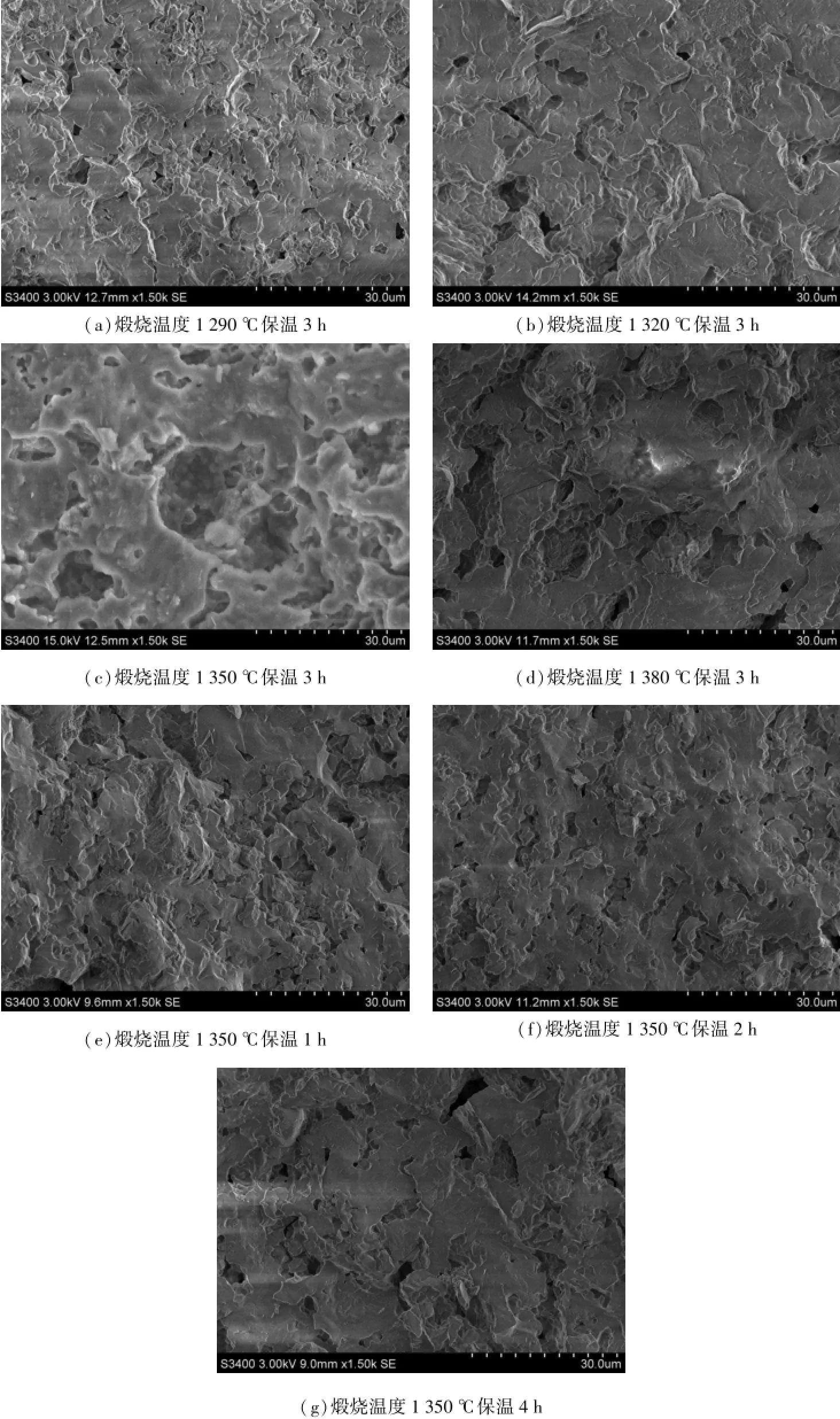

图5(a)是试样的抗弯强度随煅烧温度的变化关系。从图中可以看出,随着煅烧温度的提高,试样的抗弯强度呈先增大后减小的规律。试样经1 290℃煅烧后就具有55MPa的抗弯强度。图6 (a)-(g)是试样经不同的煅烧温度和保温时间烧结后的SEM照片,从图6(a)可以看出,试样中具有一定量的玻璃相,可以对晶粒起到填充和连接作用,因此试样具有较高的抗弯强度[11-12]。随着煅烧温度的提高,从图2(a)可知,所形成的晶相中堇青石相的含量增大,从图6(b)和(c)可知,晶粒发育长大,力学性能提高[5],因此,经1 350℃煅烧后试样的抗弯强度增大到58 MPa。煅烧温度提高到1 380℃后,由于液相量明显增多,又导致了堇青石的溶解,试样内部气孔增多,见图6 (d)。因此,堇青石试样力学性能下降,抗弯强度降为37 MPa。

图5 经不同温度和不同保温时间煅烧试样的抗弯强度Fig.5 Bending strength of samp lessintered at different tem peratures and differentmaintaining time

图5(b)是试样的抗弯强度随保温时间的变化关系。由图可知,随着保温时间的延长,试样的抗弯强度呈先增大后减小的规律。试样经1 350℃煅烧保温1 h后抗弯强度为43 MPa。随着保温时间的延长,抗弯强度增大,当保温时间延长到3 h,抗弯强度最大为58 MPa,进一步延长保温时间,抗弯强度又降为45 MPa。这是由于固相反应需要一定的时间,当时间较短时,所形成的堇青石晶粒发育不完全,晶粒较小,试样中的气孔还来不及通过液相排出,气孔率较高,见图6(e),因此试样的抗弯强度较低。随着保温时间的延长,固相反应较充分,同时产生足够的液相促进烧结,气孔率下降,晶粒发育较为完整,因此抗弯强度增大。但是保温时间过长,产生的液相量过多,会导致堇青石晶粒的再溶解,同时又会形成新的气孔,试样中的微孔数量变多,微孔尺寸变大,部分微孔的尺寸达到20~30mm,见图6(g),导致了试样的显气孔率增大,体积密度减小,因此试样的抗弯强度有所下降。以上结果表明,通过调整煅烧温度和保温时间可以调整堇青石材料的显微结构和力学性能,根据堇青石材料的显微结构和力学性能可以得出最佳烧成工艺为煅烧温度1 350℃,保温3 h。

图6 经过不同煅烧温度和保温时间烧结后试样表面的扫描电镜照片Fig.6 SEM photography of samples sintered at different temperatures and differentmaintaining time

3 结论

采用废陶瓷辊棒作为主要原料,采用高温固相反应烧结法制备堇青石陶瓷,研究了配方组成对堇青石材料的晶相、显微结构和性能的影响。XRD分析结果表明,试样煅烧后形成堇青石和镁铝尖晶石两种晶相。随着煅烧温度和保温时间的增加,试样的晶相中堇青石相的含量提高,镁铝尖晶石相的含量减小,显气孔率先减小后增大,体积密度先增大后减小,抗弯强度先增大后减小,当烧结工艺为煅烧温度1 350℃保温时间3 h时,显气孔率最小为21%,体积密度为1.96 g/cm3,抗弯强度最大为58 MPa。SEM分析结果表明,试样均匀弥散地分布着微气孔,试样具有一定量的玻璃相,可以对晶粒起到填充和连接作用。随着煅烧温度和保温时间的增加,微气孔的数量和孔径都减小,导致试样的显气孔率减小,体积密度增大,抗弯强度增加。当煅烧温度超过1 350℃,保温时间超过3 h后,液相量增多导致堇青石再溶解,气孔增加,显气孔率增大,体积密度减小,抗弯强度下降。

参考文献:

[1]汪潇,杨留栓,刘冉,等.堇青石陶瓷的研究现状[J].耐火材料,2009,38(3):297-299.

[2]赵月明,郭从盛,谭宏斌.堇青石陶瓷的应用与制备进展[J].中国陶瓷,2011,47(10):7-9.

[3]朱展鹏,姚远.影响堇青石合成的因素分析[J].陶瓷,2013,45(3):45-47.

[4]Zhou J,Dong Y,Hampshir S,el al.Utilization of sepiolite in the synthesis of porous cordierite ceramics[J].Applied Clay Science,2011,2(3):328-332.

[5]李恒,杜庆洋,李国昌,等.淀粉固化法制备堇青石多孔陶瓷[J].人工晶体学报,2013,42(9):1036-1039.

[6]彭超.利用累托石合成堇青石的研究[J].武汉理工大学学报,2004,8(2):1-64.

[7]王琦,黄朝晖,欧阳欣,等.用粉煤灰和菱镁矿低温制备堇青石质多孔材料[J].硅酸盐学报,2012,4(5):745-750.

[8]郭伟,陆洪彬,冯春霞,等.以稻壳为硅源和成孔剂合成多孔堇青石陶瓷的研究[J].硅酸盐通报,2011,30(2): 431-434.

[9]胡婉莹,延锦丽,吕峰.辊道窑陶瓷辊棒的化学矿物组成与性能研究[J].现代技术陶瓷,2007,111(1):20-23.

[10]李远兵,黄凯,吴清顺,等.陶瓷辊棒的研究现状[J].中国陶瓷,2009,45(6):3-7.

[11]花能斌,苏丽凤,黄旭方,等.利用废陶瓷辊棒制备多孔轻质莫来石材料[J].福建工程学院学报,2014,12(1):9-12.

[12]方斌正.煅烧铝矾土合成堇青石及其在太阳能储热材料中的应用研究[D].武汉:武汉理工大学,2013.

[13]于岩.铝型材厂工业污泥综合利用的基础研究[D].福州:福州大学,2006.

(责任编辑:陈雯)

中图分类号:TB31

文献标志码:A

文章编号:1672-4348(2016)03-0237-07

doi:10.3969/j.issn.1672-4348.2016.03.007

收稿日期:2016-04-22

基金项目:国家自然科学基金项目(51401053);泉州市科技重点项目(2014Z85)

第一作者简介:花能斌(1982-),男,福建泉州人,副教授,博士,研究方向:非平衡态材料,特种耐火材料。

Preparation of cordierite ceram ics using ceram ic roller waste

Hua Nengbin,Huang Xufang,Huang Xingfang

(College of Materials Science and Engineering,Fujian University of Technology,Fuzhou 350118,China)

Abstract:In this study,cordierite ceramics was prepared by high temperature sintering using ceramic roller waste as raw materials.The effects of sintering process on the crystalline phases,microstructure and properties of cordierite samples were investigated.X-ray diffraction was carried out to characterize the crystalline structure of samples.Themicrostructuremorphology of the sintered samples was observed by a scanning electron microscope.The apparent porosity and bulk density of the samples were measured using Archimedes’s method.Mechanical testing machine was employed to evaluate the bending strength of the specimen.The results show that the primary crystalline phase of cordierite ceramics obtained by sintering is cordierite,whereas the secondary crystalline phase of which is spinel.The cordierite crystals are in granular shape and bonded by glassy phasewith micropores being uniform ly distributed in the samples.As the sintering temperature and maintaining time increase,the apparent porosity of the samples first decreases and then increases,and the bulk density and bending strength of the samples first decrease and then increase.The optimal sintering properties are obtained at a sintering temperature of 1350℃ maintained for 3 h with an apparent porosity of 21%,a bulk density of 1.96 g/cm3and the maximum bending strength of 58 MPa.

Keywords:cordierite;ceramic rollerwaste;crystalline phase;mechanical property;microstructure