1000MW汽轮机通流部分损坏事故浅析

2016-08-09张佰龙

张佰龙

1000MW汽轮机通流部分损坏事故浅析

张佰龙

(广东大唐国际雷州发电有限责任公司 广东雷州 524044)

随着我国自主火电设备制造水平的不断进步,汽轮机往大容量、高参数的方向发展,极大的提高了汽轮机的运行效率。然而,大型汽轮机通流部分损坏,将会严重影响到机组的安全稳定运行,造成巨大的经济损失。因此,及时通过汽轮机运行参数判断出汽轮机通流部分故障,尽快将机组停运下来,能极大地减轻汽轮机损坏程度。本文分析了一起1000MW机组汽轮机通流部分损坏事故,探究通流部分损坏典型特征。

汽轮机;通流部分损坏;典型特征

1 引言

通过对一起1000MW机组汽轮机通流部分损坏事故的分析,讨论了大型汽轮机通流部分损坏的典型特征,为以后类似的事故提供指导,减轻事故损失程度。

2 1000MW汽轮机通流部分结构简介

汽轮机的通流部分主要是由各个级的通流部分和进、排汽部分组成,它包括调节阀、进汽室内的喷嘴、安装在隔板上的静叶、紧固在转子上的动叶栅等部件组成,是汽轮机完成能量转换的核心部件。某电厂二期#4机汽轮机为哈尔滨汽轮机有限责任公司与日本东芝株式会社联合设计制造的超超临界、一次中间再热、单轴、四缸四排汽、双背压、八级非调整回热抽汽、凝汽式汽轮机,其型号为:CCLN1000-25.0/600/600。高压缸为单流式、双层缸结构,高压缸共有10级,在内缸的前端有一双流冲动式调节级喷嘴蒸汽室,9个冲动式压力级。中压缸为双层、分流结构,由对称7个压力级构成。两个低压缸结构相同,均为双层、分流、落地式结构。内缸的环形进汽室位于中间部位,前、后两个流向的通流各布置了6个级。

3 事故经过

2015年3月9日16时58分08秒,某电厂4号机组协调运行方式,运行工况稳定,负荷907MW,真空-97.22kPa/-96.56kPa,最大轴振为#5Y方向为91.56um,最大瓦温为#2轴承温度90.1℃;轴位移为-0.12mm/-0.19mm/-0.33mm/-0.28mm,再热汽压力4.02MPa,各轴瓦、推力轴承温度正 常 , 振 动 正 常(1X/1Y/1W:24.69um/25.47um/7.11um;2X/2Y/2W:69.06um/82.34um/16.63um;3X/3Y/3W:24.53um/32.66um/15.93um;4X/4Y/4W:21.56um/61.56um/10.04um;5X/5Y/5W:54.69um/91.56um/49.63um);大机油压、油温分别为0.24MPa、40℃。4个高压调门开度分别为28.7%、109.5%、109.5%、1.8%,所有轴振保护均正常投入。

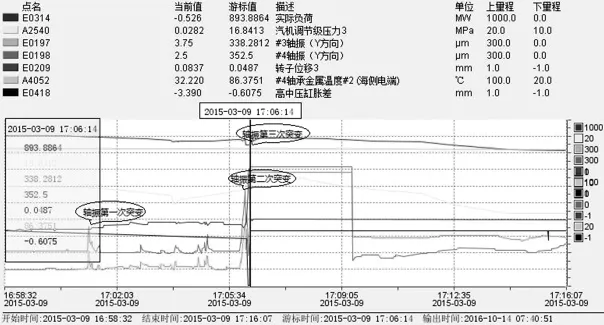

我们选取事故过程中的三个点来分析。第一个点时间为17:01:11,大机轴承振动第一次突变,#3Y、#4Y振动分别从32.66um、61.56um突变到64.69um、108.28um,轴位移从这一时刻开始,慢慢从-0.3mm左右变至-0.2mm左右,汽轮机其它运行参数没有出现明显变化。

第二个点时间为17:06:05,大机轴承振动第二次突变,3Y、4Y振动分别由32.66um、61.56um突变到114.06um、174.69um,其它相邻#1、#2、#5轴承振动及瓦盖振动也突变上升较多。

第三个点时间为17:06:14,大机轴承振动第三次突变,汽轮机轴承振动#3X、#3Y、#4X、#4Y分别突变至295um、206um、295um、216um。大机轴振保护未动作(保护为任一轴承振动达到跳机值175um与上除本瓦外任一轴承振动达报警值125um,动作延时时间为3s,经热工检查振动大于175um持续时间未到)。

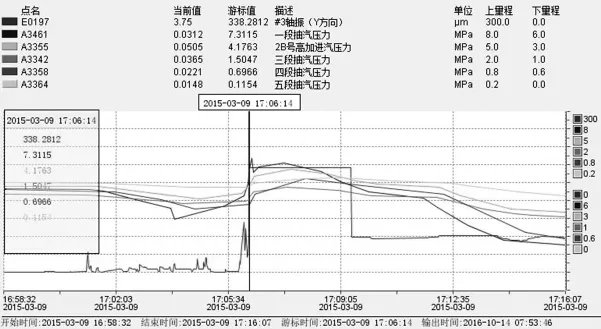

从汽轮机轴承振动第二次突变开始,汽轮机综合阀位快速从79%开大至84%,负荷由891MW突降至850MW,高压缸调节级压力由15.8MPa升至17.2MPa,#1、#2、#3段抽汽压力也有不同程度升高,汽轮机轴位移分别从-0.07mm/-0.11mm/-0.25mm/-0.19mm升至0.56mm/0.53mm/0.41mm/0.4mm后又恢复正常,大机真空由-96.8kPa/-96.2kPa逐步降至-95.0kPa/-94.5kPa,中压缸电端排温度由358℃逐步涨至379℃,大机油温、油压和各瓦瓦温无明显变化。18时27分,机组负荷115MW,汽轮机打闸、锅炉MFT、发电机解列,破坏真空。18时57分,汽轮机转速到0r/min,惰走时间31min,三次投盘车均失败,就地手动盘车无法盘动,关闭汽轮机本体各疏水门,汽轮机闷缸。

图1 汽轮机轴承振动趋势图

图2 汽轮机高、中压缸排汽压力及温度变化情况

图3 汽轮机各段抽汽压力趋势图

4 汽轮机通流部分损坏情况

3月17日揭中压外缸,3月19日解体完毕,检查发现中压缸电端第二级隔板脱落,第二级动叶全部磨损,第一级动叶、第三级动叶和静叶均有不同程度损伤(见图4)。

5 事故分析

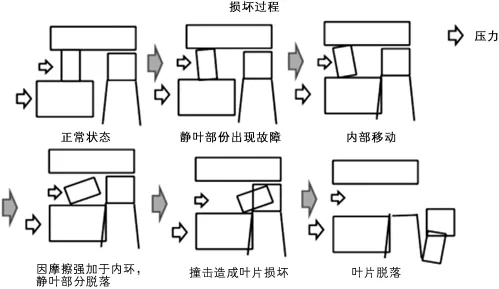

经分析,事故发生的过程推断如图5所示,因为中压缸电端第二级静叶根部与外环隔板焊接不牢固,汽轮机运行中第二级静叶在蒸汽压力作用下,根部与外环隔板发生脱落,脱落的第二级静叶携带内环隔板向第二级动叶偏移并发生碰磨,造成中压第2级隔板静叶片整圈脱落,第2级动叶片整圈全部从根部断裂,中压转子第2级轮缘损坏,中压第1级动叶片出汽边严重损伤。

图4 4号机中压电端第二级隔板及内环损坏情况与第二级脱落的动叶

图5 汽轮机通流部分损坏过程推断示意图

结合事故经过,我们可以推测:汽轮机轴承振动第一次发生突变时,正是第二级静叶根部部分脱离外环隔板,静叶、内环偏移与动叶发生碰磨的时刻点,此时,汽轮机通流部分的损坏并未引起做功能力的下降,除了轴承振动与轴位移发生变化外,汽轮机其它运行参数并未有明显变化。汽轮机轴承振动第二次发生突变时,正是静叶完全脱落,卡进动叶的时刻,此时除了汽轮机轴承振动剧烈变化之外,还有负荷突降,综合阀位开大等一系列运行参数变化表现,正是因为汽轮机通流部分损坏,引起做功能力突然下降,调节级及汽轮机各段抽汽压力上升,中压缸电端排汽温度显著升高,真空降低。汽轮机轴承振动第三次发生突变时,正是第二级动叶全部扫膛、掉落的时候,由于转子的高速旋转,持续的时间不久,没有触发汽轮机振动保护,而后除了中压缸电端排汽温度持续上升外,汽轮机其它大部分运行参数逐渐恢复正常,给运行人员的判断造成了一定的困扰,延误了紧急停机的时机,使得汽轮机损坏程度加剧。

6 结语

综上所述,可以得出结论,汽轮机通流部分损坏后,必然引起做功能力的下降,汽轮机会有一个负荷突降、调门开度增加的过程,通流部分损坏所在位置的排汽温度会显著上升,同时伴随的一般会有汽轮机轴承振动的突增、轴位移突变、推力轴承乌金及回油温度异常上升、各段抽汽压力升高、就地出现异常周期性摩擦声。遇到上述汽轮机通流部分损坏的显著特征时,如汽轮机主保护未动作,应及时果断手动打闸紧急破坏真空停机,以减轻汽轮机损坏程度。

[1]黄树红.汽轮机原理.北京:中国电力出版社,2008.

[2]××电厂4号机组中压电端第二级隔板轴向碰磨脱落事件原因分析报告.华北电力科学研究院有限责任公司,2015,4.

[3]陈国强,叶春.汽轮机通流部分的故障诊断[J].动力工程学报,2004,24(1):98~101.

TK26

A

1004-7344(2016)31-0107-02

2016-10-11

张佰龙(1988-),男,助理工程师,本科,主要从事火电厂集控运行工作。