燃煤火力发电厂脱硝喷氨自动控制方案优化研究

2016-08-09大唐陕西发电有限公司陈锁宏

大唐陕西发电有限公司 陈锁宏

燃煤火力发电厂脱硝喷氨自动控制方案优化研究

大唐陕西发电有限公司 陈锁宏

【摘要】燃煤火力发电厂主要是利用脱硝装置控制锅炉脱硝出口氮氧化合物(NOx)的排放浓度,多数采用选择性催化还原(Selective Cataletic Reduction,简称:SCR)法,利用液氨还原剂喷入锅炉省煤器出口与空预器之间高粉尘区,产生化学反应,实现自动、精确控制出口NOx浓度的方案。大唐户县第二热电厂(以下简称“户二”)脱硝装置投入前期,因自动控制方案不完善,控制参数调整不准确,多次造成锅炉出口氮氧化合物(NOx)排放超标。通过对脱硝喷氨自动控制方案的改进和参数的精细化调整,解决了这一技术难题。本文详细介绍了户二脱硝自动控制优化后的方案。

【关键词】脱硝;氮氧化合物;控制方案;优化调整

1 前言

脱硝工程的建设有利于提高企业社会形象和实现企业可持续发展,在认真履行社会责任方面起到模范作用,对改善周围环境、促进地区社会稳定和经济可持续发展起到积极作用。2014年国家发改委、国家环保部、国家能源局三部委联合下发“关于印发《煤电节能减排升级与改造行动计划(2014-2020年)》的通知”,要求燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放量、浓度分别不高于10、35、50毫克/立方米)。户二2015年底1号机组超低排放改造工程完成并投入运行。为了达到安全、经济、环保、精细化的喷氨量调整控制,在总结各种控制方式优缺点的基础上,设计出一种双回路串级预估值摩尔比的一种控制方式,有效满足了锅炉脱硝出口NOx浓度在不同运行工况下的控制指标要求,降低了氨逃逸,抑制了空预器堵塞,节能、环保效果明显。

2 控制方案优化背景

目前行业内对脱硝喷氨自动控制方案,主要集中在单回路控制、单回路前馈控制、双回路串级控制等方式。从目前使用情况来看,控制效果均不理想,尤其是CEMS表计反吹或校验,测量信号失效时,喷氨调节长时间失去控制,造成脱硝出口NOx排放超标严重,氨逃逸偏大,空预器频繁堵塞。分析不同的控制方案,单回路控制方式因生产工艺的特性,根本无法在各种燃烧工况下投入自动运行。单回路前馈控制方式下频繁出现出口NOx超标或氨逃逸偏大。为了达到锅炉脱硝出口NOx含量控制在国家环保的排放标准内,设计出一种既能达到环保指标要求,又能保证锅炉设备安全、稳定、经济运行的控制方案,显得尤为重要和势在必行。

3 控制方案优化设计

3.1信号测量预估值计算

户二自低氮燃烧器改造投运以来,多次发生锅炉脱硝两侧出口NOx瞬间超标。通过对脱硝出口NOx超标时的历史数据分析,造成锅炉脱硝两侧出口NOx瞬间超标因素,主要集中在锅炉两侧NOx仪表反吹或仪表测量失效时,NOx测量信号失效,造成自动控制运算失效。要提高NOx测量的可靠性,最直接的办法是增加冗余测量仪器,但因NOx测量仪表CEMS价格高、维护量大、对工作环境要求苛刻等因素,目前各厂无法实现通过增加冗余测量仪器的方法解决这一技术难题。

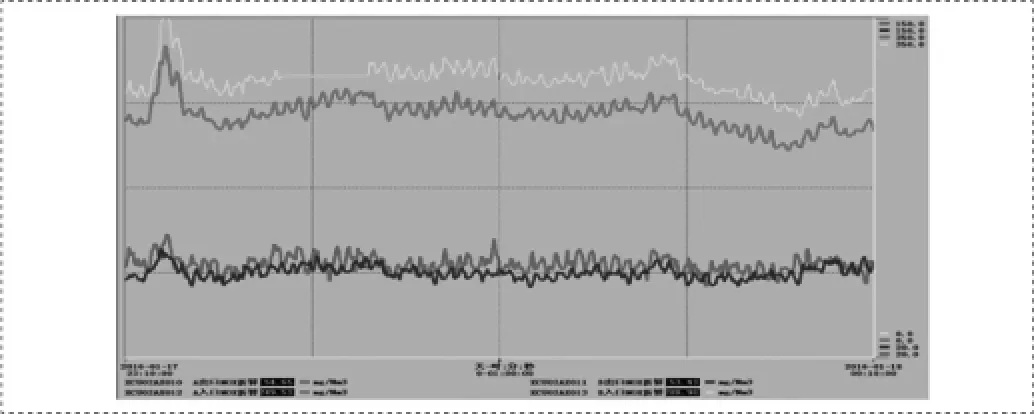

图1 脱硝A、B出入口NOx变化波动趋势

在机组运行期间,根据锅炉脱硝工艺特性,通过历史数据(如图1)的分析,发现脱硝A、B两侧入口NOx值,在不同的运行工况下,两侧入口NOx数值虽不同,但变化波动趋势相同。脱硝A、B两侧出口NOx数值,在A、B两侧喷氨调阀增量相同时,脱硝A、B出口NOx的变化趋势相同。基于这种设备运行工况的特性,我们设计出不需要增加冗余测量仪器,通过锅炉A、B两侧出、入口NOx数值冗余替换,替代失效信号的逻辑设计方案(如图2),很好的解决了这一技术难题。

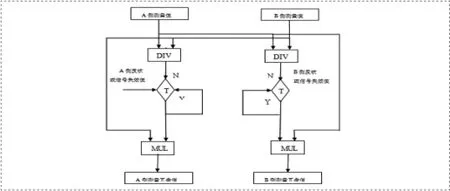

图2 逻辑设计方案

当脱硝A、B两侧出、入口一侧反吹或信号失效时,折算另一侧值表征失效侧的值,参与逻辑运算控制,达到出口NOx达标。在图2逻辑切换器中,因在信号未失效时,信号实时跟踪,由逻辑“0”切为逻辑“1”时,无需速率限制。在信号失效后恢复正常值时,因脱硝A、B两侧实际测量信号有偏差,由逻辑“1”切为逻辑“0”时,必须设置速率限制,防止引起调节系统震荡。同时,通过调整锅炉两侧NOx仪表设置,防止脱硝A、B两侧同时反吹,也可在逻辑切换器中增加“无两侧同时反吹”切换条件。

3.2脱硝喷氨自动控制调节方案设计

根据系统工艺流程(图3)及特点,氨气流量控制是SCR反应器控制最为重要和核心的部分。锅炉脱硝出口NOx在催化剂作用下,产生的化学反应存在复杂性和滞后性。同时结合CEMS表计测量的精确性和滞后性、氨气逃逸率测量的不准确性这些诸多因素,我们设计出双回路串级预估值摩尔比控制方案,很好的解决了因工艺特性引起的控制难点。下面阐述这一设计方案的设计思路。

图3 系统工艺流程图

3.2.1双回路串级预估值摩尔比外环控制回路

锅炉脱硝出口NOx在催化剂作用下的反应,存在复杂性和滞后性;CEMS表计的测量,存在精确性和时间滞后性。要及时准确的在锅炉燃烧工况变化,而脱硝出口NOx未变化时,提前预估判断出下一时刻脱硝出口NOx变化幅度和趋势,提前量的改变氨气喷入量,才能保证锅炉脱硝出口NOx的含量控制在需求范围内。本文阐述的双回路串级预估值摩尔比外环控制回路,设计了锅炉燃烧工况变化时预估计算出喷入氨气的量,其原理是将锅炉总风量流量信号和同侧脱硝入口NOx计算值,被用作预示下一时刻脱硝出口NOx的超前信号,再与通过脱硝入口和出口NOx计算出的效率,计算出当前运行工况下需要的氨气喷入量信号,控制阀门动作,调节喷氨量,达到提前量的预估控制。控制设计方案外环控制部分。

SP2=0.5*(ηNOx/100+PID1OUT)*0.4869*C1NOx*ƒ(∑Q)

PV2=WNH3

ηNOx=100*(C1NOx-CNOx)/C1NOx

式中,ηNOx为效率;PID1OUT为内环控制器输出;C1NOx为入口NOx折算值;ƒ(∑Q)为总风量信号的函数关系;WNH3为氨气流量;C2NOx为出口NOx折算值。

3.2.2双回路串级预估值摩尔比内环控制回路

由于受反应器催化剂的特性决定,即便在锅炉负荷稳定的情况下,脱硝出口NOx浓度波动也较为频繁。因此当锅炉负荷稳定,脱硝出口NOx浓度出现变化时,通过双回路串级预估值摩尔比的内环控制回路,精确的调节喷氨的量,使脱硝出口NOx浓度稳定在需求值左右。另外,也可通过外环控制回路,精确校正锅炉负荷变化后主回路控制的喷氨的量,降低氨逃逸率,减少氨气对下游除尘、空预器等设备的损坏,防止除尘效率降低、空预器堵塞等现象。

SP1=100*(C1NOx-CNOx)/C1NOx PV1=100*(C1NOx-C2NOx)/C1NOx

式中,CNOx出口NOx设定值。

3.3氨气流量限制、报警功能设计

前我国火力燃煤电厂,电网要求AGC负荷控制指标必须达到电网《两个细则》的要求,锅炉负荷响应必须迅速准确,才能满足电网《两个细则》的相关要求。当锅炉荷变化快,燃烧工况变化大时,仅仅依靠喷氨量控制锅炉出口NOx排放浓度,势必造成出口下游氨逃逸率大大增加,不仅不利于经济环保运行,还会造成电除尘设备损坏,降低除尘效果,甚至导致空预器频繁堵塞。为了解决这一问题,根据运行经验,控制方案里设计在不同的负荷段,喷氨量控制在一定的上限内。当喷氨量达到这一上限,双回路串级预估值摩尔比外环控制回路限制输出增加,保证喷氨量不过调。同时,DCS画面告警提示运行人员,需要通过调整SOFA二次风量,控制锅炉出口NOx的浓度。

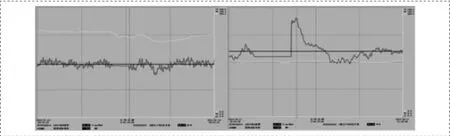

图4 CEMS表计反吹优化前后曲线对比图

4 控制指标分析

通过信号测量失效时预估值计算控制方式的设计,很好的解决了燃煤火力发电厂的这一技术难题。从图4不难看出,优化前,当脱硝CEMS表计反吹信号失效后,在锅炉燃烧工况变化时,喷氨控制输出保持不变,导致CEMS表计反吹结束后,脱硝出口NOx值大范围阶跃变化,不仅造成控制回路的调节振荡,同时有可能使脱硝出口NOx浓度严重超标。优化后,当脱硝CEMS表计反吹信号失效,控制回路能根据预估值继续调整,CEMS表计反吹结束后,脱硝出口NOx浓度控制在设定值的允许范围内。

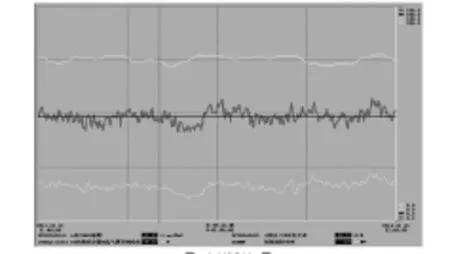

图5是采用双回路串级预估值摩尔比控制方案后,锅炉出口NOx浓度控制曲线图,分析各项数据,在锅炉燃烧工况的剧烈变化过程中,锅炉出口NOx排放浓度均在燃煤发电机组大气污染物排放浓度限值范围内。同时,氨逃逸率也得到了很好的控制,大大增强了户二锅炉安全、经济、环保运行。

图5 自动优化效果图

5 结语

户二2*300MW机组脱硝控制系统,设计的双回路串级预估值摩尔比控制策略,不仅算法过程简单、参数整定方式清晰,而且很好的解决了CEMS表计吹扫信号失效时的控制难点,解决了出口NOx浓度因大惯性而难于控制的问题。经过一年多的运行参数的检验,达到各项环保要求控制指标,满足了SCR脱硝自动化控制要求,为脱硝系统的安全、稳定和经济运行提供了保障,对于SCR脱硝系统,具有较强的通用性和实用性。