断面缺陷对成型性能影响的数值模拟

2016-08-08李盛

李盛

(西华大学机械工程学院 四川成都市 610000)

断面缺陷对成型性能影响的数值模拟

李盛

(西华大学机械工程学院 四川成都市 610000)

基于ansys软件环境下,利用bamman_damage材料模型,对带缺陷的板料翻边成形进行模拟,从而得到较为准确的翻边模拟情况。

bamman_damage;断面缺陷;翻边成形;成形极限

引言

断面缺陷对板料翻边成形的影响是必然的,然而通常情况下不管用何种软件进行数值模拟,最常见的模拟方式都是用的人为添加几何缺陷到板料中的方法,对于材料本身性能上的缺陷却很少模拟到,本文利用bamman_damage材料模型来模拟材料本身的随机性能缺陷,从而得到更准确真实的模拟结果。

1 理论原理分析

基于BMMAN_DAMAGE模型的分析:

BMMAN_DAMAGE材料模型参数中含有孔洞率体积分数,可以通过材料的孔洞率体积分数来标示板料的缺陷。

BAMMAN_DAMAGE材料在厚度为1mm的板料中,不同孔洞率体积分数的孔翻边的实验,孔洞率体积分数从0.001增大到0.1时,材料不稳定性会变得越来越显著。

2 仿真分析

2.1 计算模型

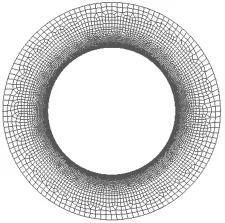

在模型中建立孔翻边模型。板料内孔直径63mm,厚度1mm,外径116mm,材料模型BMMAN_DAMAGE,solid164实体单元,拉格朗日算法。上模用双圆弧曲面形凸模,直径70mm,下模内径72.6mm,单边间隙0.8mm。冲压速度100mm/s。由于内孔断面在翻边过程中应力应变值最大,所以将板料通过多次细化使网格细化到如图1。

图1 板料网格划分

2.2 计算结果

图2为在不同孔洞率体积分数下板料最大应变值与时间的关系,显然随着孔洞率体积分数的增加板料拉裂的时间越早。

图2 在不同孔洞率体积分数下板料最大应变值与时间的关系

2.3 模拟结果及讨论

翻边过程是塑性变形达到一定值,断裂才开始。从模拟的结果中可以看到,凸模在0.05s时和板料开始接触,并且在一开始的0.05~0.15s有较大的冲击载荷,此过程中板料发生较大的应变值。随后塑性应变逐渐增加到应力应变极限,板料开始破裂。随着断面缺陷的增加,板料翻边越早达到极限。

3 结束语

本文利用是基于ansys软件环境下对带缺陷的板料进行孔翻边的模拟,利用bamman_damage材料模型模拟材料本身所带的缺陷从而获得较为准确的翻边极限分析结果。为代缺陷的板料成形极限提供有力依据。

[1]Y.B.Guo,Q.Wen.An intimal state variable plasticity-based approach to determine dynamic loading history effects on material property in manufacturing processes.[J].Mechanical Sciences,2005,04.

[2]成 虹.冲压工艺与模具设计[M].高等教育出版社,2006,07:200~204.

S277.9

A

1004-7344(2016)07-0313-01

2016-2-25

李盛(1988-),男,汉族,四川自贡人,硕士,研究方向为机械设计制造及其自动化。