高速线材精轧机装卸辊工具操作注意事项及异常原因分析

2016-08-08陈键

陈键

(湖南华菱湘潭钢铁集团有限公司高线厂 湖南湘潭 411101)

高速线材精轧机装卸辊工具操作注意事项及异常原因分析

陈键

(湖南华菱湘潭钢铁集团有限公司高线厂 湖南湘潭 411101)

高速线材精轧机在生产中采用装卸辊工具对辊环、锥套进行安装、拆卸,由于装辊不到位或卸辊不出所导致的辊环掉压、炸辊现象经常发生,不仅造成生产时间浪费,备件损失较大,还严重影响生产的顺利进行,因此装卸辊质量好坏对保障生产运行起到至关重要的作用。本文主要从装卸辊工具的结构及工作原理出发,结合笔者多年操作处理经验,对精轧机装卸辊操作注意要点及出现异常情况原因进行分析,并采取相应处理措施,具有一定借鉴意义。

装卸辊;工作原理;注意事项;原因分析

1 装卸辊工具工作原理

高速线材精轧机装卸辊工具有6#和8#两种,其结构及工作原理相同。

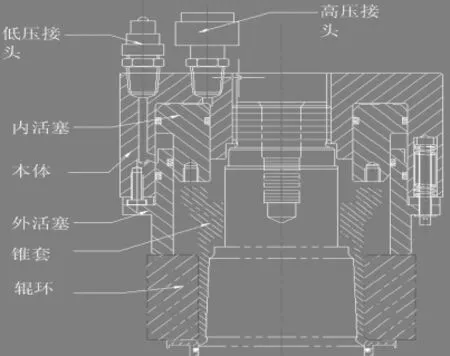

(1)精轧机装辊工具主要由缸体、内活塞、外活塞、快速接头及各种密封所组成。内部结构为双作用结构,即双柱塞结构,其中内活塞为高压柱塞,外活塞为低压柱塞(如图1所示)。

装辊时,先是外活塞通过低压接头对辊环进行加压,将辊环压紧在外抛油环上进行定位,然后内活塞通过高压接头对锥套进行加压,将辊环胀紧防止掉压。在装辊压力达到设定压力值后保压一段时间,松开按钮时高压压力卸去,但低压压力继续工作5s,以使高压活塞回程,5s后系统自动关闭,低压压力卸去后外活塞通过弹簧拉力进行回程,至此完成一个工作循环,装辊工具的双作用结构保证了活塞的快速回程(如图2所示)。

加压工具参数:

压力范围:1000~10000psi

外活塞行程:5mm,内活塞行程:12mm

(2)精轧机卸辊工具主要由缸体、活塞、复位弹簧及密封圈、防尘圈组成。卸辊时工具活塞止口与辊轴轴台相接触靠紧,通过止挡的定位,缸体上的凸缘(拔爪)则与锥套上的耳子(卡爪)相接触,在高压压力作用下,缸体向外运动,通过拔爪将锥套拔离辊轴,完成卸辊操作。在锥套拔离辊轴的瞬间,加压小车系统自动停止工作,压力卸去,活塞在复位弹簧的压力作用下自动回程(如图3所示)。

图1 装辊工具结构图

图2 装辊工具工作原理图

图3 卸辊工具结构图

卸压工具参数:

压力范围:1000~10000psi;行程:69mm。

8#工具活塞有效面积:120.7cm2,6#工具活塞有效面积:66.44cm2。

2 操作及维护注意事项

(1)装辊时,清洁度是最优先考虑的。若辊环、锥套、轧辊轴存在杂物,将加快轧辊轴和锥套的磨损速度,甚至出现掉压、锥套卡死以致辊环无法卸出被迫炸辊的现象。为保证清洁度,每次换辊时必须对辊轴进行打磨处理及工业卫生纸擦拭,辊环和锥套在安装之前也必须清洗干净,任何残存的油污应用非石油类清洗济清除掉。同时与辊环接触的抛油环和辊环垫片也需要清洗干净,以降低磨损,避免错辊,保证轧辊工作轧槽在轧制线上。同时拆卸安装工具时油管不得随意乱丢乱放,快速接头(包括小车油管接头)需做好防尘保护。

(2)装辊和卸辊时工具须轻拿轻放,避免操作过猛将工具、辊轴丝扣砸坏,或将工具手柄折断;卸辊时出现辊环卸不出现象禁止使用大锤对工具进行重力敲击;装辊工具无法旋入时不得强行旋入,避免损坏工具、辊轴丝扣,使用完后工具不得随意乱砸,避免砸坏快速接头。

(3)辊环垫片上下表面必须平整,无高点、凹坑、毛刺,且必须安放到位,尤其是当辊环垫片装在下边时更显重要,否则无法保证辊环正确定位。为防止错辊,必须确保上下轴的两辊环垫片厚度一致。

(4)装辊工具旋紧到位靠在辊环或垫片表面,保证辊环抛油环安装到位,确认辊环下边紧靠抛油环定位。卸辊时需确保工具套进去后旋转到位,保证锥套卡爪与工具拨爪全部接触后再进行加压,否则容易导致爪子局部受力变形。如果拨爪起堆变形,容易导致锥套取出困难,如果止挡磨损则会导致无法进行定位,将加速工具拨爪的损坏。

(5)装辊时,加压顺序是先低压,后高压,即先加压辊环,后加压锥套,而卸辊时直接采用高压将锥套卸出。在装辊卸辊前确保入口和出口导卫被移走,防止辊环装辊不到位或卸辊不出。

(6)装辊时低压压力上升到3000psi时停止上升,并保持该压力,高压压力达到设定值时继续按住按钮保压若干秒。操作时一定要注意两表的压力是否达到设定值。

(7)卸辊完成后锥套和辊轴分离,同时系统自动关闭,压力表上的指针将回归零位,这时需松开按钮。若继续加压,则工具内压力会将活塞推出设计行程之外,造成工具密封及锥套损坏。

(8)轧制大规格时甩开机架的保护套必须安装到位,将抛油环压紧。在拆卸保护套和保护帽时容易将抛油环带出,必须仔细检查抛油环情况,并及时进行复位处理。

(9)出现装辊工具无法旋到辊轴丝扣上,应仔细检查工具缸体螺纹是否损坏,有无严重变形及丝扣剥落。操作时出现工具不回油现象,在对工具接头进行按压泄油处理时应注意方向防止伤人。

3 使用异常原因分析

3.1 油液不清洁

通过对装卸辊工具使用异常问题进行分析后发现油液不清洁是液压系统故障中的罪魁祸首,80%以上的故障是因油液不清洁所造成,而操作不清洁直接导致油液被污染。不清洁油液会堵塞液压系统中的各种阀类元件,造成液压系统不工作或者动作缓慢,达不到所要求的装卸辊压力值。同时不清洁油液进入液压系统后会加速各种阀及工具的磨损,降低使用寿命。装辊工具工作时压力较高,对密封要求严格,油液中进入杂质后会加速缸体及活塞的磨损,损坏各种密封,造成泄露,对于卸辊工具还增加了活塞的回缩难度。这是造成装卸辊工具损坏的最重要原因。

3.2 操作不标准

辊轴及装辊工具有配合螺纹,由于工作时螺纹受力较大,因此允许一定的变形。但在实际情况中,辊轴和工具变形程度不一样,当工具丝扣和辊轴丝扣变形不一致时,两者就不能有效相匹配,在旋入时就会产生较大的阻力,这时如果强行旋入就会破坏工具和辊轴的丝扣。在工具使用完后随便乱丢,容易导致加压工具外活塞端面变形,造成高低不平,再次进行加压时容易产生偏载,也会加速工具的磨损,导致密封的损坏,严重时甚至造成错辊或者辊环掉压。部分岗位人员在卸辊过程中习惯用大锤敲击工具,这容易使工具内复位弹簧跑偏倾斜。卸辊工具由于结构上原因,活塞回缩本来就慢,弹簧跑偏倾斜后更增加了活塞的回缩难度。另外更为重要的是,由于油膜轴承巴氏合金的厚度很薄,只有0.05mm,使用大锤击打会直接损坏或者加速损坏油膜轴承和推力球轴承。

3.3 压力值上不去

在使用过程中出现快速接头漏油、内外活塞漏油、缸体内泄等现象时,就会导致装辊卸辊压力上不去,导致辊环加压不到位或者辊环无法卸出。

3.4 工具不回油

使用时出现装辊工具无法旋出或者旋出困难现象,一般是由于油道堵塞、缸体内杂质淤积过多、加压小车延时压力过低所造成。卸辊工具弹簧弹力不够或者弹簧倾斜,导致工具难以取出或下次使用时难以装入。

3.5 确认不到位

装辊时工具未旋紧到位就开始进行加压。由于外活塞与辊环之间留有间隙(有时间隙距离较远),因此容易将装辊工具外活塞冲出,造成工具密封损坏,对于卸压工具则容易造成拔爪变形。

3.6 辊环错辊

生产过程中错辊现象经常发生,但是我们常认为那是机械问题,实际上错辊与装辊有着很大的关系。机械方面导致错辊的原因:①辊轴角接触轴承损坏或者超标;②抛油环磨损或者轴肩磨损。轴承损坏或者超标与否通过打表就能直接反映出来,而抛油环、轴肩磨损则与装辊有着很大的关系。抛油环在轧制过程中,如果辊环加压到位了是不会发生相对旋转的,因此正常情况下不会磨损。但是当辊环安装不到位时,辊环就不足以将内抛与外抛压紧在辊轴上,那么辊轴、内抛、外抛三者之间就会产生相对动动,从而造成辊轴及抛油环的磨损,发生错辊现象。而辊环安装不到位可能是因为辊环或者锥套加压不到位,也可能是产生了偏载,或者可能是当辊环垫片在下面时位置不正确顶住了锥套导致辊环错辊。

TG333.17

A

1004-7344(2016)07-0228-02

2016-2-20

陈键(1984-),助理工程师,本科,主要从事机械设备维护工作。