drupa2016:拥抱包装

2016-08-08宋慧慧

宋慧慧

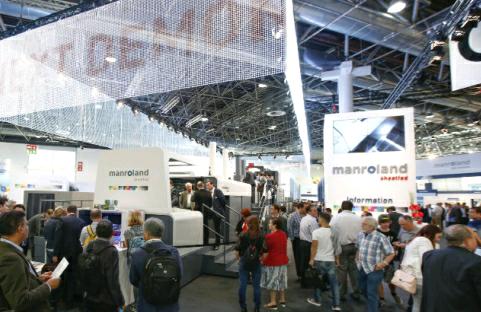

6月10日,为期11天、被誉为印刷界“奥运会”的全球盛会drupa2016在德国杜塞尔多夫完美收官。作为全球印刷业的“风向标”,drupa汇集着全球印刷界最前沿的理念、最先进的技术和最领先的设备。在全球经济低迷的当下,来自世界各地的印刷业者都试图从这个传递全球印刷业发展趋势的“窗口”寻求新的方向和机遇。

数字印刷无疑是本届drupa最大的亮点,无论是噱头十足的“兰达秀”,还是以惠普打头阵的展位面积排名前十的数字印刷设备厂商,都赚足了观众的眼球。但从应用角度来看,包装已经成为所有印刷设备厂商抢滩的“风水宝地”,无论是耀眼的数字印刷技术,还是“集大成”的胶印技术,抑或是传统的柔凹印技术,都在积极地拥抱包装,向包装印刷市场发力。

数字印刷 进发包装印刷市场

本届drupa,展位面积排名前十的榜单上,数字印刷设备厂商数量超过一半,其余虽为传统印刷设备厂商,却也在主动向数字印刷靠拢,并且向着同一个目标——包装印刷市场全面进发。

1.喷墨印刷成为主流

历经三届drupa的“洗礼”,喷墨印刷已经逐渐从“青涩”走向“成熟”。drupa2016上,喷墨印刷的表现可圈可点。总体来看,应用于包装印刷领域的喷墨印刷技术主要呈现以下亮点。

(1)承印材料和色域范围越来越广

对于采用水性墨水的喷墨印刷而言,直接喷印到纸张上极易产生渗透,厂商以往的做法通常是先涂布后印刷,以扩大纸质承印材料的范围,但成本也会相应上升。本届drupa上一些数字印刷设备厂商推出了可在未经预处理或涂布的纸质承印材料上直接喷印的设备,如柯尼卡美能达KM-C、Landa S10,后者通过先将水性墨水喷印到橡皮布上,待水分蒸发形成墨膜后再转移到纸张上的方式,使承印材料的范围更加广泛。此外,用于软包装印刷的Landa W10增加的白墨印刷使得该设备可以承印绝大多数的塑料薄膜以及金属箔。

本届drupa上,喷墨印刷的色域范围越来越广,可实现7色印刷,覆盖95%的潘通色域,如借助UltraSteam喷墨技术,柯达创新的颜料墨水能拓展色域,如五色、六色,甚至七色。

(2)向细分领域纵深推进

喷墨印刷在瓦楞纸板领域的应用由来已久,但一直没有真正实现高速生产,而本届drupa上多台采用singlepass技术的高速瓦楞纸板喷墨印刷设备的推出,意味着瓦楞纸板喷墨印刷即将迈向高速工业化时代。

其一,EFI推出了首台singlepass瓦楞纸板喷墨印刷机——Nozomi C18000,该设备生产速度约为8100平方米/小时,最多可实现7色印刷(包括白色),可印刷最薄为0.4mm的瓦楞纸板,几乎适合所有楞型的瓦楞纸板。

其二,Durst此次展出了最新的Rho 130 SPC,该设备生产速度达9350平方米/小时,可印刷厚度达12mm的瓦楞纸板。

其三,惠普在drupa现场发布了HP PageWide C500,该设备采用惠普的瓦楞纸控制技术和水性油墨,在提高介质通用性和生产灵活性的同时,保证了食品包装的安全。

此外,drupa2012上,博斯特就曾表示要推出一款工业级单张纸数字印刷机,时隔4年,博斯特虽未在本届drupa上展示这款设备,但据介绍,该设备已在位于瑞士和德国的两家包装印刷企业的测试中,采用的是柯达stream喷墨技术,生产速度高达200m/min。

软包装由于基材为薄膜,性能异于纸张,因此是喷墨印刷较晚涉足的一个细分领域,但随着全球软包装市场空间的上升,越来越多数字印刷设备厂商开始抢占这块高地。本届展会上,兰达、柯达、富士胶片分别推出了各自的软包装喷墨印刷设备。其中,Landa W10的最高印刷速度虽可达200m/min,但从印刷质量上看,还不尽如人意,有待进一步提升。

(3)B1幅面喷墨印刷机登上舞台

随着喷墨技术的飞速发展,喷墨印刷设备的幅面越来越大,drupa2016上B1幅面喷墨印刷机的问世为包装印刷的应用提供了有力支持。例如,海德堡Primefire 106,不但集成了合作伙伴富士胶片最领先的喷头技术Diamtix Samba,还采用了一系列海德堡独有的高性能核心胶印技术,可用于折叠纸盒印刷;柯尼卡美能达KM-C,专为折叠纸盒和微型瓦楞纸盒(厚度介于0.3~1.2mm)而开发。此外,用于折叠纸盒印刷的Landa S10、小森Impremia NS40、高宝VariJET 106,以及用于软包装印刷的Landa W10等也均为B1幅面。

(4)LED-UV喷墨印刷成为趋势

UV喷墨印刷因固化速度快、承印材料范围广而逐渐成为包装喷墨印刷的主流技术,而LED-UV由于是冷光源,使用过程中不会产生热量且能耗低,不仅绿色环保,而且对软包装喷墨印刷非常有利,薄膜基材不会因高温而产生变形。本届展会上,富士胶片展示了专门针对软包装的LED-UV喷墨印刷机,印刷过程中无热量产生,大大拓宽了柔性承印材料的范围。可见,LEDUV喷墨印刷将成为喷墨印刷尤其是软包装喷墨印刷的应用趋势。

2.静电成像数字印刷风采依然

虽然近几年静电成像数字印刷市场远不及喷墨印刷市场活跃,但在drupa2016上,静电成像数字印刷依然表现稳定,尤其推出的一系列包装印刷解决方案,赢得了广泛关注。

其一,惠普作为本届展会展位面积排名第一的厂商,在“老本行”——静电成像数字印刷领域推出多款产品,分别是用于标签和包装印刷的HP Indigo WS6800、用于软包装印刷的HP Indigo 20000,以及用于折叠纸盒印刷的HP Indigo 30000。其中,升级后的HP Indigo WS6800和HP Indigo 20000可使用惠普优质白墨,白度高达网印效果的81%,且HP Indigo 20000还支持新的承印材料,如PE薄膜等伸缩性材料;HP Indigo 30000升级后适用于金属、合成材料、黑色基材等承印材料的印刷,配备新的在线解决方案,如一次上光、金银墨装饰、在线检测。

其二,柯达推出了新型彩色数字印刷机NEXPRESS ZX3900,该设备采用激光静电成像技术,配备柯达最新发布的第五色墨粉——NEXPRESS不透明白色干墨(作为市面上已有9种墨粉的强有力补充),一次印刷即可实现优异的不透明度,承印材料支持纸张和合成材料,适用于小批量包装。

其三,施乐最新推出的iGen?5 150 Press,可用于折叠纸盒印刷,通过第五色干墨——橙色、绿色和蓝色扩展相应色域,实现第五色专色应用,从而匹配超过90%的潘通色域。

其四,利优比新菱推出B2幅面RMGT DP7,该设备由利优比新菱与日本宫腰联合开发,集日本宫腰高精细液体墨水技术与利优比新菱单张纸胶印机双面印刷技术于一体,可用于折叠纸盒印刷。

3.传统印刷设备厂商深耕数字印刷

自诞生之日起,数字印刷便一直试图改变印刷市场版图。为了满足市场需求、跟上行业发展趋势,传统印刷设备厂商不得不做出业务结构调整,将数字印刷业务纳入自己的业务板块中。随着数字印刷的快速发展,传统印刷设备厂商的动作越来越大、步伐越来越快,纷纷寻求合作伙伴,借助双方优势,推出各自的数字印刷设备。例如,本届展会上,海德堡与富士胶片合作,推出Primefire 106;小森与兰达和柯尼卡美能达合作,推出了Impremia NS40和Impremia IS29,可用于折叠纸盒印刷;利优比新菱与日本宫腰合作,开发出RMGT DP7等。

仔细分析不难发现,这些合作均属于传统印刷设备厂商提供印刷机平台、数字印刷设备厂商提供喷头技术的模式。这种模式能充分发挥传统印刷和数字印刷的优势,不仅能使传统印刷设备厂商以最快的速度进入数字印刷市场,而且传统印刷设备的高性能平台也为数字印刷速度和质量的提升提供了有力保障。

胶印 全面转向包装印刷

在包装印刷尤其是纸制品包装印刷领域,胶印是一种非常重要的印刷工艺。随着包装印刷市场增长势头的日益强劲,全球胶印巨头已经逐渐将包装印刷作为主要业务版块,全面转向包装印刷。本届展会胶印在包装印刷领域的技术亮点如下。

1.提高效率,应对短版和人力挑战

随着短版活件的不断增多,以及人工成本的日益高企,为应对活件更换频繁以及企业用工难所带来的挑战,胶印技术正以更快的生产速度和更高的自动化水平来诠释“一切为了效率”的设计理念。

其一,提升生产速度一直是胶印设备厂商的重要目标之一。drupa2016上,海德堡、高宝、曼罗兰、小森四大厂商展出的胶印机都实现了最高18000张/小时的生产速度,大大提升了生产效率。

其二,胶印机自动化水平的提升,不仅提高了生产效率,还减少了人工干预和浪费。例如,drupa2016上,海德堡速霸XL 106-6+L装备了全自动换版、最新开发的行星轮驱动系统以及多功能同步清洗系统、全自动物流系统等,大大缩短了停机时间、减少了开机浪费;高宝利必达145配备了全新的双纸堆收纸装置,生产效率更高;小森LITHRONE GX40RP凭借无需翻转纸张的一次过纸双面印刷的方式,无需在纸张两边留出叼纸空白,有效削减了纸张成本,可灵活应对日趋增多的背面多色印刷的包装印刷需求。

2.连线功能已成常态

与商业印刷相比,包装印刷加工流程更加复杂,为提高生产效率、减少工序流转,胶印机上被加入了越来越多的连线功能。

其一,连线冷烫。drupa2016上,高宝利必达105 PRO、曼罗兰ROLAND 700 EVOLUTION、海德堡速霸XL 106均配置了冷烫单元,后两者还能实现跳步功能,能节约50%~60%的冷烫箔,且海德堡连线冷烫胶印机的生产速度可达13000张/小时,大大提升了连线冷烫胶印的生产效率。

其二,连线裁切。海德堡在威斯洛赫分会场展示了速霸XL 106-6- P+L,其配置的裁切之星CutStar能以最高速度分切薄纸、铜版纸、PET薄膜等材料。

3.绿色理念深入人心

从drupa2016上我们看到,越来越多的胶印设备厂商更加注重绿色环保,如印刷准备时间的缩短、开机废张的减少、一次过纸双面印刷、低能耗固化系统LED-UV的应用等,无论是减少原辅材料浪费,还是降低能源消耗,抑或是加工流程的绿色环保,无不是绿色理念的普及与升华。

柔印 迎来增长高峰

在几大传统印刷工艺中,柔印被誉为“最环保的印刷工艺”,因此在欧美地区成为主流。随着全球环保理念的不断深入,柔印越来越受业界同仁的青睐。drupa2016上,无论是印前还是印刷环节,各大柔印厂商都在向着更加自动化、智能化、环保化的方向发力。

1.直接制版技术 提供高质量保障

柔性版直接制版技术已成为目前主流的柔性版制版方式,经过技术的更新迭代,柔性版直接制版技术越来越成熟,为柔印质量的提升提供了保障。

本届展会上,艾司科、杜邦等厂商分别推出了性能更完善的柔性版制版技术。例如,艾司科推出的CDI Crystal 5080 XPS,该设备应用了艾司科全新的Crystal技术,可以将数字版成像和紫外线曝光(正反两面)集成到一个自动化流程中,实现了制版成像和曝光的一体化;杜邦展示的杜邦TM赛丽?FAST 2000 TD热敏制版系统也在性能上进行了全面升级,消除了无纺布纤维在版材表面的残留,版材平整度更好,使细小网点得以完美再现。

此外,在版材方面,除了富林特、杜邦、柯达等老牌柔印厂商展示了各自的平顶网点版材外,富士胶片还展示了其新型水洗柔印版材FLENEX FW,据了解,该版材能减少网点增大,改善油墨转移,将制版时间缩短至40分钟以内。

2.印刷设备更加自动化、智能化

(1)机组式柔印机换单更快

drupa2016上,机组式柔印机生产效率更高、换单更快。例如,博斯特展示了全新的M6数字柔印机,这是博斯特收购基杜后在基杜原有柔印设备上改进后推出的一款设备,其幅宽为670mm,更适合折叠纸盒和软包装印刷,采用了数字化工作流程,可在1分钟内实现快速换单。

(2)宽幅卫星式柔印机操作更智能化、更加绿色环保、适应短版需求

宽幅卫星式柔印机在软包装印刷领域一直占据着重要地位,在欧美地区应用较为广泛。近几年随着我国环保政策的不断收紧、人们环保理念的日益提升,以及柔印质量的快速提高,使我国包装印刷企业对宽幅卫星式柔印机的投资热情日渐高涨。drupa2016上,宽幅卫星式柔印机争奇斗艳,从整体上来看看,主要向着操作更加智能化、更加绿色环保、适应短版需求的方向发展。

其一,W&H公司展示了全新的MIRAFLEX II CM卫星式柔印机,生产速度达600m/min。该设备最大的亮点是配置了W&H公司最新研发的VISION视觉系统,通过加装矩阵相机以及整合软件,使设备在高速运行过程中能自动识别印刷质量问题并实时分析,及时给操作人员提供精准的问题解决途径,帮助操作人员轻松、快速纠错,减少浪费。此外,该设备整合了中央压印辊的自动清洁系统,无需移除料带和人工清洁,在涡轮自动清洗过程中,可节省30%的油墨损失以及80%的能耗,也体现了该设备绿色环保的特点。展会同期,W&H公司在其公司内展上还展示了该设备水墨柔印生产过程,生产速度高达500m/min。

其二,高宝首次展出八色卫星式柔印机NEO XD LR,其采用低迁移水墨进行薄膜印刷,最多可实现十二色印刷,适用于软包装印刷领域的众多应用。该设备在现场演示了采用水墨印刷厚度为12μm的PET薄膜,印刷速度达350m/min。

其三,为适应短版需求,一些柔印设备厂商也推出了中等幅面自动化程度较高的卫星式柔印机。例如,博斯特推出了新款MW 85F柔印机,印刷速度为500m/min,印刷重复长度为270~800mm,可实现超高质量和极低浪费的生产,尤其适用于短版印刷;索玛OPTIMA卫星式柔印机利用A-RUN系统,能零废料完成自动套准和印压设定,轻松应对短单挑战。

凹印 技术再精进

drupa2016上,相比柔印设备间的争奇斗艳,凹印显然要低调得多,大部分厂商只是展示了最新改进的凹印机组,改进亮点如下。

1.适应小批量活件印刷需求

包装印刷市场正面临短版化挑战,为适应小批量活件的印刷需求,以擅长长版活著称的凹印也开始向短版生产转型。例如,本届展会上,W&H公司展示了新一代凹印机DYNASTAR,该设备与当前市场上常见快速换单凹印机相比,换单时间更快,大概降低了一半,适用于小订单甚至超小订单(最小3000米的印刷订单)的生产。

2.针对细分市场定制

如今,包装市场越来越注重细分市场领域,且同一个细分领域,地理位置不同,需求也不同。针对特定细分市场,博斯特推出了RS 6002和RS 6003凹印机,在drupa2016上对这两个机型的机组进行了展示。这两款设备不仅生产效率高,而且加载了博斯特最新的MPI多功能上墨系统,极大地优化了使用不同油墨印刷时的印刷质量。

3.人性化理念进一步凸显

drupa2016上,一些凹印设备厂商对其凹印设备做了更加人性化的改进,如油墨小车侧面推出的设计,推进推出的动作由电脑控制操作,可节省50%的推出时间;印刷单元的设计更加紧凑,方便烘箱的维护和清理;双小车技术,不仅可以帮助工人轻便、有效地操作,还能减少油墨的使用和溶剂的浪费等。

数字印后 呈现爆发式增长

drupa2012上展出的用于包装的数字印后技术寥寥无几,远不如包装数字印刷技术来得“热闹”,但这项技术却在drupa2016上呈现出爆发式增长。以海科、视高迪为代表的包装数字印后设备厂商大放异彩,受到了全球观众的强烈关注。

其一,激光模切方面,海科共展出了3款激光模切设备,分别是Beam、Pulse、Euclid Ⅲ,采用了海科专利DART技术,几分钟内即可产生压痕线,无需使用传统模具便可实现快速压痕;配备多台激光器,可按需提供优质模切印张。其中,B1幅面的海科Beam为drupa2016首发,模切速度高达5000张/小时。

其二,表面整饰方面,视高迪展出了3款设备,其中Scodix E106数码UV特效印刷机为drupa2016首发,B1幅面,生产速度高达4000张/小时。此外,视高迪数码烫金单元通过数字印刷,可实现高光泽度的、浮凸且密度可变的烫印特效,无需花大量时间和高额费用来完成烫印准备工作。无独有偶,库尔兹也在本届drupa上推出了数字烫金设备——DM-LINER,B2幅面,生产速度达2400张/小时;兰达公司的纳米金相技术则已经超越了常规烫印的范畴,采用类似喷墨印刷的方式进行零浪费烫印。

其三,惠普推出了一款专门针对软包装的数字印后设备——Indigo Pack Ready,可提供“zero-cure-time”覆膜技术,迅速完成薄膜覆合且无需固化,然后直接通过分装机形成可以售卖的产品。

海科和视高迪的首发设备均为B1幅面,主要用于折叠纸盒,且速度达到了4000~5000张/小时,这对于包装数字印后技术而言,绝对是一个巨大的飞跃,从drupa2012的沉寂到drupa2016的爆发,包装数字印后的快速发展将促进数字印刷真正走向市场化应用。

包装印刷正在成为整个印刷业的逐利点,各个领域的设备厂商都想从中分得一杯羹,于是争相在drupa2016这个全球印刷业的“竞技场”展示自己的最新技术。然而,竞技只是一时之快,技术的优劣与成败还有待时间和市场来评判,究竟谁能成为最后的王者,让我们拭目以待。