双护盾TBM混凝土预制管片厂的设计与运用

2016-08-07张龙斌,程学刚,梁和

张 龙 斌, 程 学 刚, 梁 和

(中国水利水电第十工程局有限公司,四川 成都 610072)

双护盾TBM混凝土预制管片厂的设计与运用

张 龙 斌, 程 学 刚, 梁 和

(中国水利水电第十工程局有限公司,四川 成都 610072)

通过双护盾TBM管片预制厂的设计和实际运用,对预制厂房的布置、生产线配置和工位设计、管片混凝土出模强度验证等进行了分析与总结,对今后的管片预制厂设计提供了参考依据。

双护盾TBM;混凝土预制管片;厂房;运用

1 工程概况

西藏某公路隧道工程项目采用TBM掘进,掘进长度约4 700 m,采用6+1型四边形预制混凝土管片衬彻。混凝土管片预制厂是TBM掘进过程中的配套设施,主要为TBM掘进过程中提供管片的提前预制和养护、贮备工作。

2 管片预制厂的设计依据

(1)根据项目总施工进度要求,TBM掘进月进尺计划为450 m/月,管片堆放场的管片贮量不低于3个月正常掘进使用的贮量。

(2)管片构造:管片环外径为8 800 mm;内径为8 100 mm;管片厚度为35 cm;管片最大幅宽为1 818 mm,最小幅宽为1 778 mm。

(3)GB/T22082-2008《预制混凝土衬砌管片》、JC/T 2030一2010《预制混凝土衬砌管片生产工艺技术规程》。

3 管片预制厂的规划与布置

3.1 管片预制厂规模的确定

预制厂的建设规模主要根据管片产量、管片养护方式确定。该项目管片预制厂的月生产量根据与掘进进度要求相一致设定为450 m/月;为了加强管片模具的周转效率,避免人为因素,管片生产采用自动化生产线,管片出模前采用蒸养方式;根据工程区气温昼夜变化较大的特点,管片出模后,在室内采用喷淋的方式静养3 d后再转到室外自然养护。

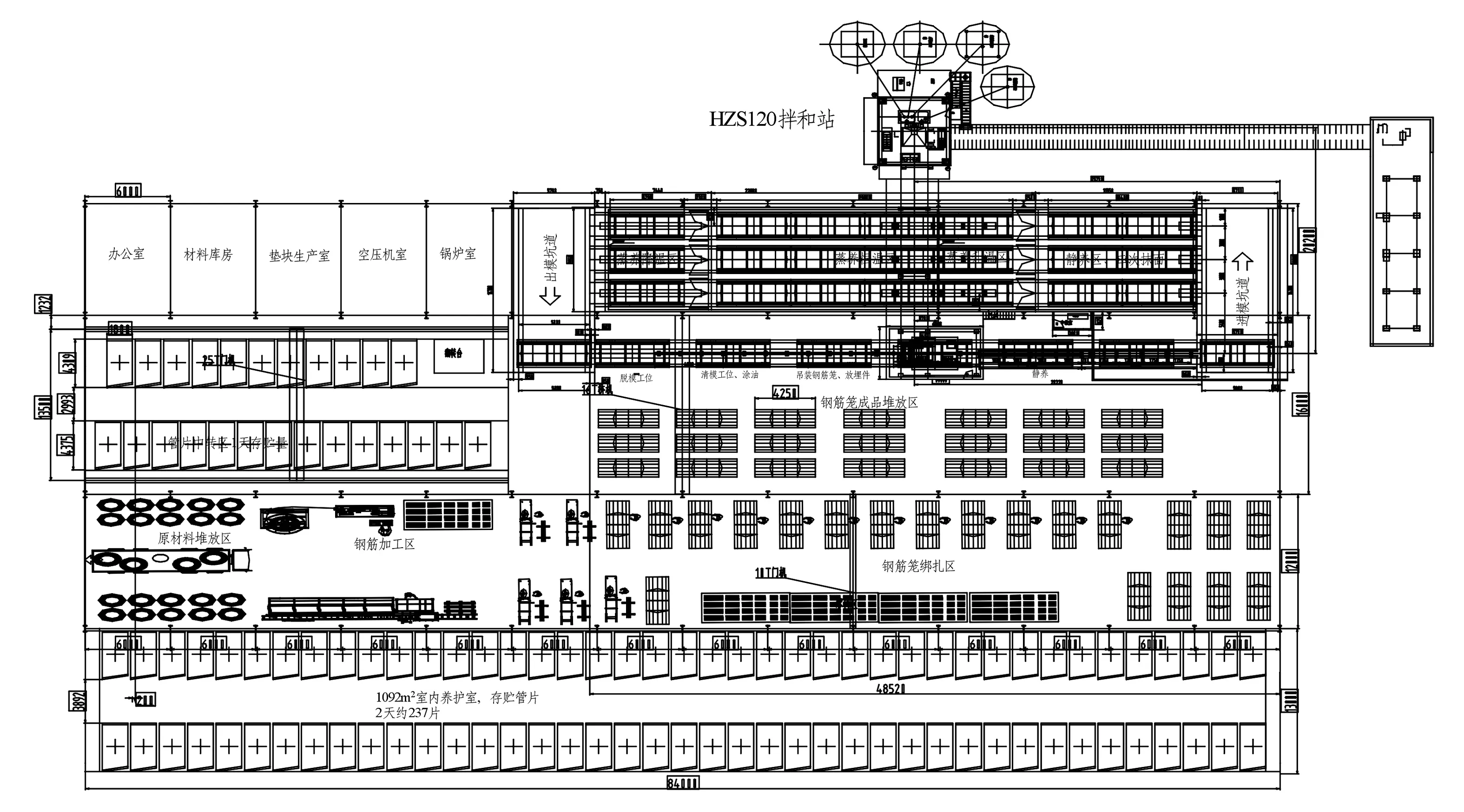

3.2 管片预制厂的布置

主体厂房布置为长×宽=84 m×38 m,建筑面积为3 192 m2,配置生产区、蒸养区、室内养护区、室外堆存区等功能区域和配套设施。按照功能划分为三跨车间,在主厂房区配置一个中转养护区存贮约1 d的管片,在主厂房外侧配置1 092 m2的恒温养护室,管片在恒温室内养护2 d后转至室外堆放场存贮。

管片预制厂设计为三跨车间:

第一跨:主要功能为通过飞行料斗与混凝土拌和系统结合布置管片蒸养线,其高度和跨度主要考虑满足蒸养室安装宽度和生产线飞行料斗上料系统的高度。经计算,该跨设计为最低高度3.1 m,最高高度4.1 m,跨度为10 m,主要布置顺序为:进模通道+三条蒸养线+出模通道+锅炉房+空压机室+试块、垫块间+办公室。

第二跨:主要功能是管片混凝土生产、钢筋喂料、管片翻身、管片暂存,其高度和跨度主要考虑满足16 t桥机脱模和25 t门机管片吊装转运高度,经计算,该跨设计为最低高度12.6 m,厂房最高高度13.4 m,跨度16 m。主要布置顺序为:出模通道+一条生产线+钢筋喂料区+出模通道+翻转平台+管片暂存区,主要配置2 t葫芦、16 t桥机及25 t门机。

第三跨:主要功能为钢筋笼堆存、钢筋笼加工、材料堆放,其宽度和跨度主要根据钢筋笼生产量和工位数以及所布置的一台门机高度确定。经计算,该跨设计为最低高度7.6 m,考虑屋顶坡度因素时设计最高高度为8.6 m,跨度为12 m。管片预制厂平面布置情况见图1。

3.3 管片生产线的生产能力计算和养护线配置

根据总进度,TBM月进尺按450 m/月的要求生产管片,每月生产时间按25 d计,在TBM开始掘进前3个月开始生产管片并进行贮备。

图1 管片预制厂平面布置图

每月管片需求量为:(450/1.8×7 )=1 750(片)。

平均每天需要管片:1 750/25=70(片)。

选用HSL28GP 全自动流水生产线1条,管片混凝土的蒸养温度、养护时间、进出养护室全部采用自动控制,真空吸盘脱模方式。生产线平均每15 min生产一块管片,每天3班生产,每班工作时间为7 h;管片每天的平均产量为:(3×7×60/15)=84(片),能够满足管片产量要求。

模具数量的确定:根据技术规程要求和管片混凝土蒸养配合比试验结果:在60 ℃~65 ℃环境中蒸养3.5~4 h后,混凝土出模强度能够达到规范要求的15 MPa以上强度;

蒸养混凝土技术对静停、升温、恒温、降温的时间和温度要求:管片混凝土从下料生产到出模,整个过程约7 h能够完成一个循环,每天约能进行三个循环的混凝土浇筑。据此推算出的模具数量如下:

模具数量=单日总产量/模具单循环次数/单套模具数量=70/3/7 =3.3(套)。配置管片模具4套、1条生产线、3条养护线,即1套模具在生产线上运行、3套模具在养护线上进行混凝土养护。

3.4 管片室外堆放场规划

管片室外堆放场布置在管片预制场外侧。考虑到管片提前3个月的生产堆存量(约5 250片),按一环堆两垛放置,约需堆放面积22 512 m2。

4 管片生产工艺设计

4.1 生产流水线设计方案

4.1.1 线型设计

主要设计技术参数:流水生产线设计为4 线制,即1 条作业线、3 条养护线,最大满足4 套管片模具同时运转。

4.1.2 适用模具

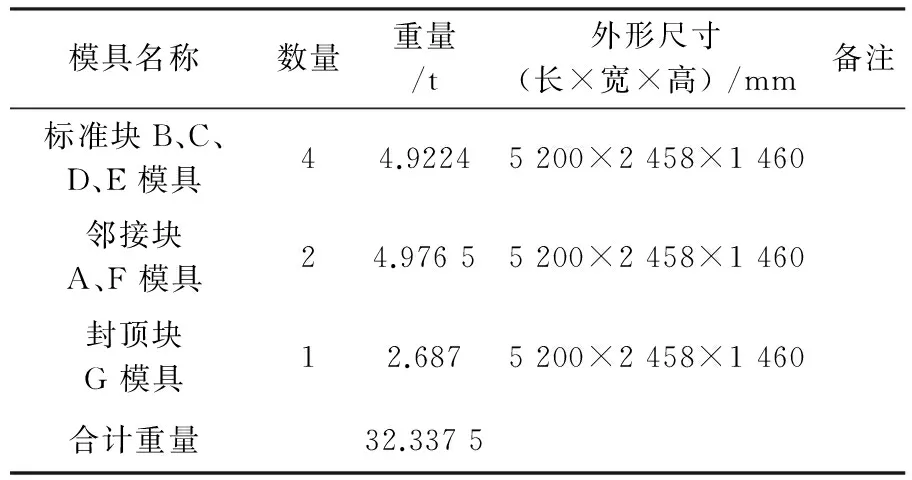

模具的设计使用寿命按大于1 500 环考虑。配置模具4 套,管片模具规格见表1。

表1 模具规格表

4.1.3 工作进度

每日工作21 h,生产线设计最大产能为日均3 个循环。

4.2 管片生产和蒸养

4.2.1 养护窑

蒸汽养护窑设计在车间的内部,静养区设置在蒸养房与进模坑道之间,静养时间设计为2.25 h。

4.2.2 蒸汽养护

管片在蒸汽养护窑内共进行蒸汽养护3.75 h。其中升温0.75 h、恒温2.25 h、降温区0.75 h。温度值可按照技术标准要求设置,由电脑自动控制。

4.3 管片混凝土生产

在生产流水线车间内部浇筑工位设计一个移动料斗,连接拌和系统和生产线进行混凝土供料,附着式振捣器振捣;为了解决振捣器作业时影响模具行走系统的问题,在作业线上设计了1 个定位隔振平台。通过定位隔振平台将模具抬升,防止将混凝土振捣时产生的振动传递到地面或通过钢轨传到其他模具,从而防止振动能量损失,提高混凝土的振捣效率,提高模具的使用寿命;在浇筑振动工位设计浇筑振动隔音室,以降低振动噪声对作业人员的伤害和对周边环境的影响。

4.4 生产流水线工位设计

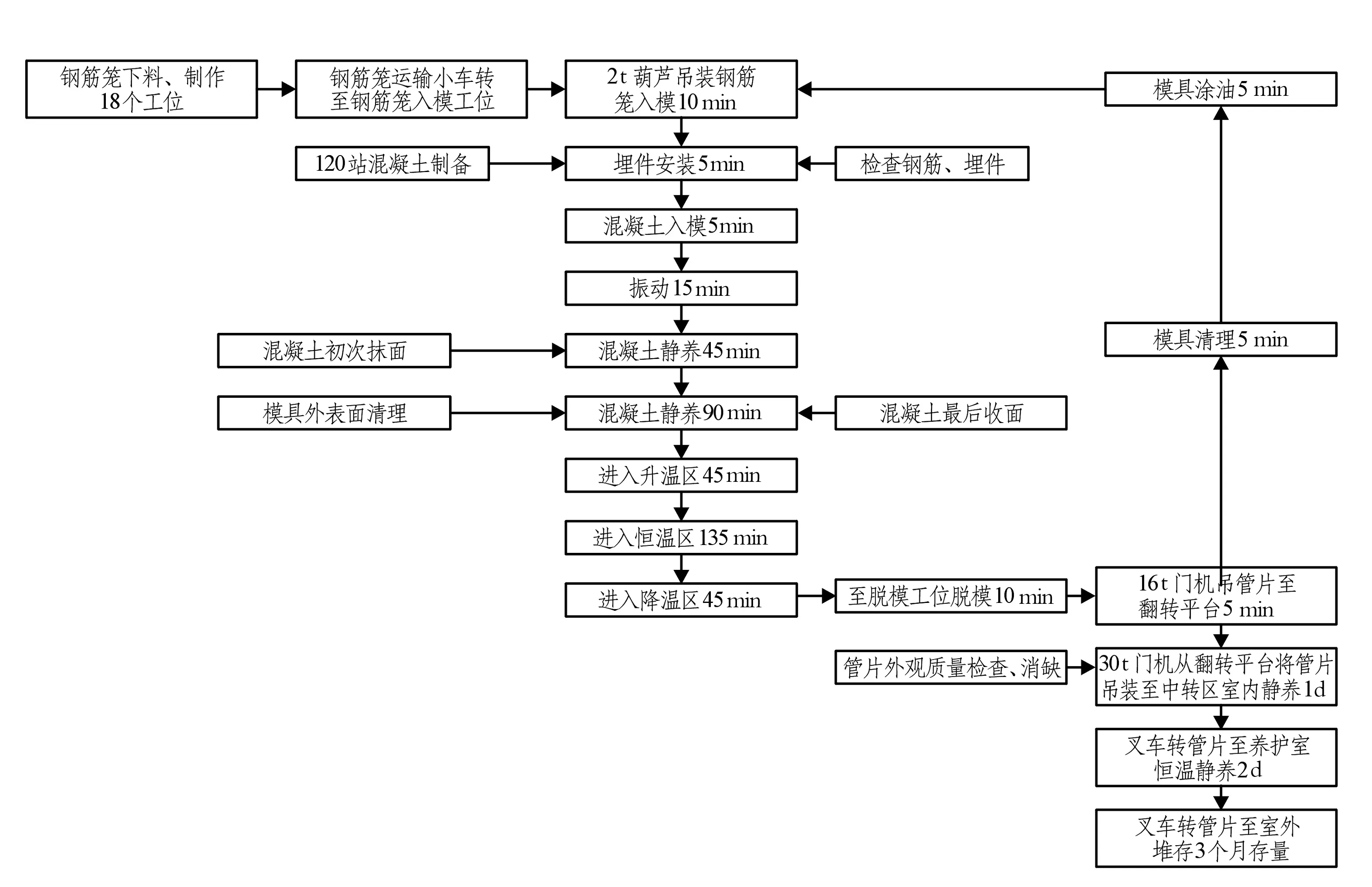

生产线生产工艺流程见图2。

图2 管片生产工艺流程图

4.5 管片出模

管片混凝土出主养护室后,用安装在主养护室的转换小车将模具(管片混凝土)转运到准备线上;然后打开模具,用16 t桥机及管片脱模装置(真空吸盘)将管片从模具内吊出。

管片翻转:管片吊出模具后,用16 t桥机直接将管片吊入管片翻转台,将管片翻转180°,使管片内侧面向上、外侧面向下(蒸养时管片外侧向上)。

管片室内养护:管片翻转后,用25 t门机将管片吊入预制厂室内养护中转区进行室内养护,中转区配置面积为30 m×13.5 m,考虑30 m×3.5 m的转运交通通道后,按每环分两垛堆放(3+4),可堆存91片、约1.2 d的生产量,管片之间用垫木隔开。

管片质量检查:管片质量检查主要包括外观尺寸检查、表观质量检查和同期工况下的强度检测以及管片每生产200环后进行一次管片试拼装检查。

管片室外养护:管片在恒温室养护2 d后,用25 t叉车将管片运输到室外养护。只有经质量检查合格后的管片方可运输到洞内进行安装。

4.6 钢筋加工区

钢筋笼加工车间宽12 m,长84 m,划分为钢筋堆放区、钢筋加工区、半成品堆放区、钢筋笼绑扎区。钢筋笼绑扎区共设18个工位,每天每个工位可生产钢筋笼5.25个,18个工位可生产钢筋笼94个,远大于管片产能84块。配置10 t门机一台、钢筋笼转运叉车一台,可满足钢筋笼的及时转运与贮存。

4.7 管片室内养护区

该管片预制厂配置了1 092 m2的室内养护区,可堆存约237块管片,管片从中转区转移至室内养护区进行室内恒温养护,室内恒温养护约2 d后转运至室外堆存。

5 结 语

(1)C35混凝土管片出模后的强度为16~19 MPa,室内养护3 d后混凝土管片强度为28~32 MPa,养护28 d后混凝土管片强度为39~48 MPa,出模后的管片没有发现裂纹、大面积气泡等缺陷,管片生产工艺满足设计要求。

(2)管片厂的整体设计和分区基本能满足450 m/月的产能要求,但钢筋笼生产工位全部由人工操作,人的因素影响相对较大。今后可考虑管片钢筋笼的自动化生产线予以解决。

(3)脱模剂经过高温蒸养后容易出现脱模剂粘模、掉渣、结晶等现象,严重影响清模进度和质量,从而影响混凝土生产线的整个运行时间和混凝土管片的外观质量,因此,对脱模剂的选择尤为重要。

(责任编辑:李燕辉)

2016-08-15

TV554+.3;TV545;TV51

B

1001-2184(2016)05-0027-03

张龙斌(1976-),男,四川都江堰人,工程师,从事建设工程施工技术与管理工作;

程学刚(1977-),男,四川都江堰人,助理工程师,从事建设工程施工技术与管理工作;

梁 和(1980-),男,四川都江堰人,助理工程师,从事建设工程施工技术与管理工作.