砂性土中钻孔灌注桩施工质量控制要点

2016-08-06孙静

孙静

摘 要:钻孔灌注桩是目前国内公路桥梁和房屋建筑等土木工程中应用最为广泛的桩基基础类型之一。钻孔灌注桩不仅可有效解决抗震、承载等问题,还具备施工噪音小、挤土效应低等环境保护问题。随着高层建筑的发展,建筑基础和桩基深度显著增加。灌注桩在进入砂性土层时,其成孔和成桩质量以及承载力都将受到砂的影响。本文则通过工程实践所得,对砂性土中钻孔灌注桩的施工难点进行了分析,着重指出了泥浆系统在保证成孔和成桩质量中的重要性,概要总结了相对应的控制措施,可为今后类似桩基基础的施工和验收提供借鉴。

关键词:钻孔灌注桩;砂性土层;泥浆系统

Abstract: bored pile is the current domestic highway bridge and building construction and civil engineering of the most widely used type of pile foundation. Bored pile not only can effectively solve the problems such as earthquake, bearing, but also have low construction noise, low soil squeezing effect environmental protection problem. With the development of high-rise buildings, the building foundation and pile depth increased significantly. Bored pile in sandy soil, the hole and into a pile quality and capacity will be influenced by the effect of the sand. In this paper, through the engineering practice income, on sandy soil in the construction of bored pile difficulty undertook an analysis, pointed out emphatically the mud system to ensure the quality of pile hole and into the importance are summarized, the corresponding control measures, for similar pile foundation construction and acceptance to provide reference.

Key words: bored pile, sandy soil, mud system

引言

灌注桩是指通过机械钻孔、钢管挤土或人力挖掘等手段在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩。依照成孔方法不同,灌注桩可分为沉管灌注桩、钻孔灌注桩和挖孔灌注桩等多种。其中,钻孔灌注桩因其工艺特点,可不受桩径和桩深的限制,适用于粘性土、粉土、砂土、填土、碎石类,以及地质条件比较复杂、夹层多和风化不均、软硬变化较大的岩层,故广泛应用于高层、超高层的建筑物和重型构筑物中。但由于地下施工的不可预计因素,加之钻孔灌注桩的工序繁多,造成其质量离散性相对较大,容易出现塌孔、缩孔、孔斜、沉渣过大以及断桩、夹泥等等质量问题,而这些问题之间往往存有很大的关联性和系统性,成孔质量为首要关键。

数十年来,围绕钻孔灌注桩施工工艺改进和质量防范措施的研究较多,但对于超深钻孔灌注桩方面尚无针对性的实践经验成果,尤其在桩身进入砂性土层时的施工方面没有现行的规范和经验可依。作者通过在某超高层建筑桩基工程中的亲身实践,以及与各位同仁的研究认识到,采用泥浆护壁法成孔的超深钻孔灌注桩(工艺流程如图1所示),泥浆性能的好坏对于钻进成孔、清孔以及钢筋笼下放等工序环节上均起着重要的影响作用。无论对于成孔质量还是最终对桩的承载能力的发挥,泥浆质量都是重要因素。

本文即以该超高层建筑的桩基工程实践为案例,通过改进泥浆循环系统、设置除砂设备和人工造浆等措施来调整控制泥浆比重、粘度指标,从而有效保证了超深钻孔灌注桩的一次成孔合格率和成桩质量。该控制措施和工艺方法可对类似钻孔灌注桩乃至地下连续墙施工提供实践经验。

1.施工工艺与风险

1.1工程概况

该超高层建筑位于市区繁华区域,为超高层摩天大楼。主楼高度达600多米,地上121层,地下5层,基础埋深为30余米多。为降低对周边环境的影响,工程桩基形式选用了造价较高但施工噪音小、挤土效应低的钻孔灌注桩,在民用超高层建筑中属首次应用。主楼桩基直径1米,分为A、B两种桩型,成孔深度分别达86米和82米,单桩承载力特征值均为10000KN。

根据岩土勘察报告显示,工程场地地基土在150m深度范围内的土层主要由饱和粘性土、粉性土和砂土组成,自第⑦层起进入砂性土层,其中第⑧层粉质粘土层缺失,第⑦层和第⑨层为承压含水层,相为连通。

1.2 施工工艺

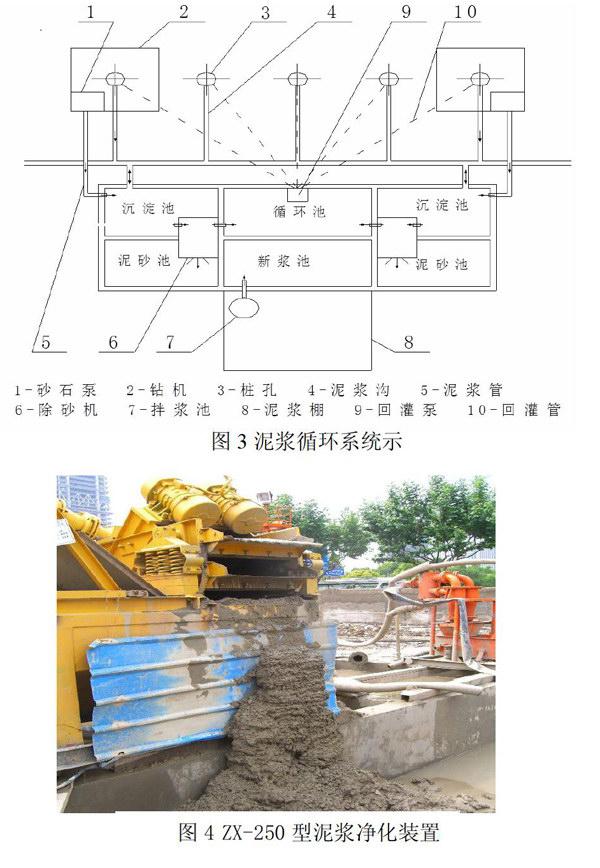

经工程前期桩型试验,主楼钻孔灌注桩采用了泵吸反循环施工工艺,即在上部粘土层(25米深度)采用正循环,而下部砂土层进行泵吸反循环成孔。一清和二清均采用泵吸反循环的清孔方式。为了保证在砂层中钻进的稳定性和桩孔垂直度,桩基施工机械为GPS-20型钻机,具有底盘稳、钻杆刚度大和钻头切削能力强等特点。等泥浆系统设计方面,除按地方钻孔灌注桩施工规程中要求的设置循环池、废浆池等以外,特在施工现场安装ZX-250型泥浆净化装置(除砂机),并采用专用膨润土和外加剂进行人工配制新浆,来适时调整和保证循环浆的性能。该工程主楼钻孔灌注桩施工泥浆系统如图3所示。

1.3 质量风险

该工程主楼钻孔灌注桩成孔深度达80余米,

桩径1米,在民用建筑工程中实属罕见,施工存在极大的难度,质量风险也较多。主要如下:

(1)钻进困难。主楼钻孔灌注桩桩端进入⑨2层最多近10米,桩身在⑦层、⑨层两个砂性土层中的总长度约60米,如此长的砂层钻进深度给施工带了很大的难度。不仅单桩成孔

时间增加,桩孔垂直度(该工程要求为1/150~1/300)的控制也较为困难。 图2地层与桩深示意图

(2)清孔难。由于在砂层中钻进成孔,成孔循环泥浆的含砂量非常大,极易影响和破坏循环泥浆的粘度,泥浆握裹力下降,细砂沉积,导致清孔非常难。而孔底沉渣控制是保证桩基承载力和沉降的重要指标,故成为该工程施工质量的一大风险。同时,含砂量大,泥浆比重增加,其失水率也增加,泥皮则增厚,大大降低桩的侧摩阻力。

(3)易缩径或坍孔。钻孔灌注桩钻进成孔时,若泥浆形成不了护壁泥膜或形成的泥皮粘附力差,易于脱落,孔壁的稳

定性差,则易产生塌孔或缩颈。而一旦缩径或坍孔,都须进行重新扫孔和清孔,轻则影响施工进度,重则影响到工程质量。对于该工程来说,较长深度含砂层的钻进,给孔壁稳定性带来很大的风险。

2.控制措施与标准

针对该超深桩基工程的特点及其风险,结合该地区以往钻孔灌注桩施工的经验和常见质量问题,参建各方认为,把成孔质量一次合格作为成桩质量控制的首要,而泥浆系统的稳定性则是保证成孔质量的关键,故在泥浆系统设置和泥浆性能保证方面采取了一系列措施。主要体现在以下四个方面:

2.1 人工造浆

为了使泥浆能有效的起到护壁作用,开孔时使用人造新浆,选用优质纳基膨润土拌制并静置24小时后使用(新浆配合比如表1所示)。经长时间循环使用,虽经除砂处理,但泥浆性能遭到一定破坏,如泥浆粘度指标降低,需适当掺加新浆进行调整;再如粘度指标升高,可加入分散剂,经处理后仍达不到标准的必须废弃。同时,必须根据不同的土层,合理调整泥浆的配合比。

2.2除砂处理

为了降低泥浆中的含砂量,保证泥浆的比重和粘度,该工程特选用ZX-250型泥浆净化装置(除砂机)对循环泥浆进行除砂(如图4所示)。除砂机除砂颗粒等级0.075mm,处理能力达250m3/h。该工程主楼钻孔灌注桩每孔含砂约70m3,平均每孔除砂约30方以上,除砂率达45%,除砂后的泥浆含砂率降至3%以下。

2.3 性能检测

在该工程试成孔阶段,特进行了泥浆试验,主要对新浆的配合比进行设计,同时在成孔过程中、清孔完成时对出口泥浆和除砂前后的泥浆性能进行测试,测试包括泥浆比重、粘度、含砂率。通过试成孔和成孔质量检测结果,并经各方面专家评审,将该工程钻孔灌注桩循环和清孔泥浆的性能指标确定如表2所示:

施工过程中,施工单位和监理单位严格按照工艺和验收标准进行控制,对出江部位以及循环池的泥浆比重和粘度实施检测,发现不符合指标要求的及时加入新浆调配,并定期处理废浆,保证泥浆循环系统的正常运作。

2.4 沉渣控制

钻孔灌注桩在钻进成孔、清孔以及混凝土浇筑前,砂均包裹和悬浮于在泥浆中。当泥浆粘度降低,尤其在泥浆静置时,沉积更快。经理论分析,砂在泥浆中的沉积是一个动态的过程,与时间和环境状态有关。现场实测显示,在泥浆静置状态下,未经循环除砂过滤,一小时后的孔底沉渣为50cm,两小时后可达到1.5m。因此,为了减少沉积,应同时保证泥浆的性能和正常进出循环。现场做好每一道工序的组织和搭接,开孔后保持正常连续施工,尤其在在一清和二清之后,尽快进入和完成下一道工序,切忌发生较长时间的停顿。否则,必须进行重新清孔,将沉渣清除出孔底。

2.5 桩端注浆

为了进一步保证单桩承载力,控制沉降,该工程主楼桩实行桩端后注浆施工,即在成桩两天且超声波检测后(注浆管与检测管共用)进行压降施工。设计注浆量为4T水泥/根桩,注浆水泥采用P42.5普通硅酸盐水泥,水泥浆液水灰比0.55~0.6。桩端注浆终止标准采用注浆量与注浆压力双控的原则,终止注浆条件为:注浆量达到设计要求,或者压力大于3MPa并持荷2分钟且注浆量达到设计要求的80%。通过注浆,进一步消除孔底沉渣的不利影响,且由于桩间距较小,压力注浆引起一定程度的泛浆,可改善桩周土体质量,提高桩侧摩阻力,有利于提高桩基承载力。

3.成效分析与对比

通过制定针对性的预控措施,我们对该超高层建筑钻孔灌注桩的施工风险有了较好的防范。施工过程中,参建各方切实加强了对泥浆系统的管理和实测监控。经过程工序验收以及最终桩基质量验收表明,泥浆系统的稳定性和泥浆质量可有效保证钻孔灌注桩的成孔质量,主要体现在几下方面:

3.1 一次成孔合格率

该工程主楼钻孔灌注桩为955根,成孔质量检测比例100%,检测项目包括有孔径、孔深、垂直度以及沉渣厚度。经第三方检测,一次成孔合格率达到75%,此抽测比例和一次合格率在类似钻孔灌注桩施工中均属较高。

3.2 桩孔垂直度

该工程主楼钻孔灌注桩成孔垂直度要求为1/150~1/300,较规范规定的1/100相比要求较高。通过桩机选型、钻速控制,较好的达到了预期效果。特别是在一次成孔合格的前提下,减少扫孔和扩孔来达到垂直度要求的现象,措施和成效显著。如图5所示。

3.3孔径和砼充盈系数

通过成孔质量检测和实际浇筑砼充盈系数计算,主楼钻孔灌注桩孔径偏差符合设计和规范要求的0~+50mm,大都分布在1050~1050mm范围内。砼充盈系数平均为1.12,均控制在1.25以内。

3.4 单桩承载力

经由第三方检测单位,对主楼11根试桩进行抗压静载测试,均达到设计要求的26000KN,桩顶沉降量最大值为49.12mm,平均41.27mm。卸载回弹后,桩顶最终沉降量最大值和平均值分别为17.57mm和14.73mm,回弹率最大者达75.3%。桩端累计沉降最大为1.53mm,平均约0.47mm。

4.结语

通过该超高层建筑主楼桩基工程的实践,我们认识到,对于进入砂性土层中的钻孔灌注桩施工,泥浆质量受到砂的影响,成孔及成桩质量存在极大的风险。而泥浆系统的稳定性和性能好坏是决定桩基质量的关键性因素,应加强对泥浆系统的检查与控制,包括泥浆池容量和分仓设计、新浆配制以及废浆排放的及时性等等。成孔过程和清孔验收时,须做好泥浆性能检测,控制泥浆比重和粘度,增强其对砂颗粒的握裹力。同时,由于超大直径和超深钻孔灌注桩的成孔时间较长,现场还应组织好工序搭接,避免停钻等待事件,从而减少泥浆中砂的沉积时间。除砂处理在保证泥浆性能方面发挥着重要作用,可以及时过滤掉循环浆中砂颗粒,有效改善了泥浆比重和粘度。桩端后注浆则大大降低了孔底沉渣过厚导致承载力下降的风险,控制了桩端和桩顶沉降。同时,由于翻浆效应有效改善了桩侧土体质量,一定程度上提高了桩侧摩阻力,提高了桩承载力。

本文对砂性土层钻孔灌注桩施工所做的分析和总结,强调了泥浆系统对于在砂性土中钻孔灌注桩施工的重要性,其中的质量控制措施和方法,可为其他类似工程施工提供借鉴和参考。在工程施工和论文编写的过程中,得到了项目建设单位在开展科研创新方面的大力支持,施工单位和检测单位给予了配合与帮助,而整个项目监理团队辛勤工作,协作创新,取得了丰富的数据和经验成果,以此表示衷心的敬意和感谢。