航空发动机易磨片用有机硅胶黏剂的研制

2016-08-06孔宪志张立颖孙东洲于国良

吕 虎,孔宪志,2,张立颖,孙东洲,2,李 岳,于国良,2,孙 禹*,2

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150020)

航空发动机易磨片用有机硅胶黏剂的研制

吕虎1,孔宪志1,2,张立颖1,孙东洲1,2,李岳1,于国良1,2,孙禹*1,2

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150020)

利用合成苯基马来酰亚胺基硅树脂作为有机硅胶黏剂的改性树脂,配以甲基苯基乙烯基硅油、填料、交联剂、铂络合物催化剂制成航空发动机易磨片用胶黏剂。对胶黏剂的固化和性能进行了探讨,确定了胶黏剂的工艺和配方。合成的硅树脂胶黏剂可室温或加热固化,工艺性能良好。粘接强度高,黏合强度≥5.8MPa,180°剥离强度≥5.5N/mm。苯基马来酰亚胺基硅树脂在保持有机硅胶黏剂耐热性的同时提高了粘接强度和韧性。

有机硅树脂;加成型;有机硅胶黏剂

前言

我国航空发动机均采用欧美进口发动机。各系列进口机上均采用大尺寸风扇叶片与机匣间粘接橡胶易磨环材料来减小风扇叶尖与风扇机匣间的间隙,提高发动机的推力和效率。例如,美国、欧洲研制的CFM56、V2500(风扇直径1.5m)、PW4000(风扇直径2.37m)、GE90系列发动机等都采用了橡胶材料制造的易磨环来减小风扇叶片的磨损,易磨环橡胶材料与风扇金属机匣之间采用胶接结构。易磨环材料粘接主要采用蓝星公司生产的RTV147、RTV148胶黏剂。粘接易磨环的胶黏剂是重要材料。国内对有机硅胶黏剂已有研究,但存在的问题是粘接强度不高,主要用于做密封胶[2~4],无法满足航空发动机等高性能粘接的要求。我国航空发动机现在已进入高速研发时期,因此有必要对发动机易磨环用有机硅胶黏剂进行研究,提高有机硅胶黏剂粘接性能,调整其工艺性能,满足我国航空发动机发展的需要。

1 实验部分

1.1主要原材料与仪器

苯基马来酰亚胺基硅树脂(自制)[1],乙烯基硅树脂(山东大易化工有限公司),含氢硅油(吉林华丰有机硅公司),氯铂酸(沈阳有色金属研究院),氯铂酸配合物(上海建橙工贸公司),异丙醇(试剂),甲苯(试剂),六甲基二硅氮烷(试剂),白炭黑(工业级)。

1.2胶黏剂的组成

采用合成苯基马来酰亚胺基硅树脂,甲基苯基乙烯基硅油,交联剂含氢硅油和适量催化剂铂配合物制成胶黏剂。将一部分苯基马来酰亚胺基硅树脂加入甲基乙烯基硅油,填料,催化剂铂制成A组分;将另一部分苯基马来酰亚胺基硅树脂加入甲基乙烯基硅油,填料,交联剂含氢硅油制成B组分。

1.3性能测试

热重分析采用PERKIN ELMER PYRIS-1型热失重/差热联用热分析仪,空气气氛,升温速率为10℃/min。黏合强度测试采用Instron4505万能材料试验机按照GB/T11211-1989标准执行。180°剥离强度测试按照GB/T2790-1995标准执行。拉伸强度和断裂伸长率测试按照GB/T528-1998标准执行。

2 结果与讨论

2.1胶黏剂的固化体系研究

胶黏剂固化体系的确定包括催化剂、交联剂种类和用量的确定以及固化工艺参数的确定,在胶黏剂固化过程中,催化剂,交联剂种类及用量、固化反应温度和时间都会对树脂固化性能产生重要影响[5]。

2.1.1催化剂和交联剂的选择

胶黏剂中的苯基马来酰亚胺基硅树脂反应基团C=C双键受邻位两个羰基的吸电子作用而成为贫电子键,因而易与含活泼氢的化合物进行加成反应。胶黏剂中含有的甲基苯基乙烯基硅油反应基团为C=C双键,也可与含活泼氢的化合物进行加成反应。故该硅树脂胶黏剂可在铂催化剂作用下,与交联剂中的Si-H之间进行加成反应而固化[6]。铂催化剂的催化效果极佳,可在室温下催化使加成反应完成。本实验选用的氯铂酸-异丙醇(Ⅰ)体系可在60℃以上使加成反应顺利进行。选用的氯铂酸-二乙烯基四甲基二硅氧烷(Ⅱ)体系可使加成反应在室温下完成。

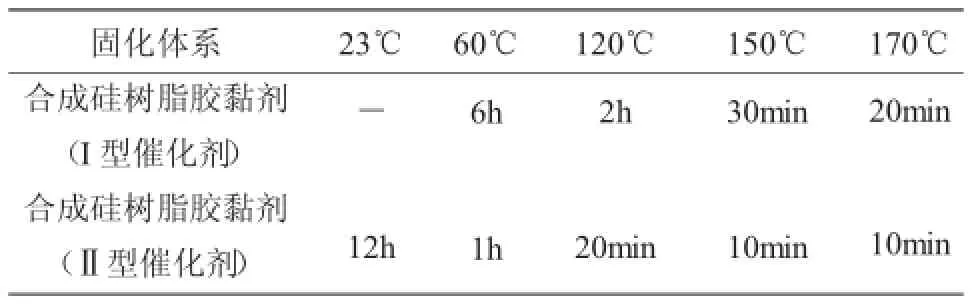

表1 催化剂对树脂固化时间的影响Table 1 Effect of catalyst on the curing time of resin

表中:I型催化剂为氯铂酸-异丙醇体系

Ⅱ型催化剂为氯铂酸-二乙烯基四甲基二硅氧烷体系,催化剂的量为10-6(质量比,以铂记)一表示不固化

实验选取了两种铂催化体系,按计量配比苯基马来酰亚胺基硅树脂1份,含氢硅油1份,甲基苯基乙烯基硅油适量,催化剂过量,对比了它们对硅树脂的催化固化行为。表1表明,铂催化剂可以有效催化苯基马来酰亚胺基硅树脂胶黏剂的加成固化,固化条件温和,无气体放出。其中Ⅱ催化剂催化树脂固化的温度和时间都小于I催化剂,催化活性较高。

2.1.2催化剂的用量

高活性的铂催化剂在加成反应体系当中有着极其重要的作用。本文所采用的催化剂是氯铂酸-二乙烯基四甲基二硅氧烷体系,由于所用的催化剂为贵金属铂,用量太高时,将导致成本大大提高,这样会限制它的实际使用,而用量不足时,硅树脂胶黏剂固化温度较高或不能固化完全。因此,考察催化剂的用量对硅树脂胶黏剂的力学性能的影响非常重要。图1是氯铂酸-二乙烯基四甲基二硅氧烷配合物用量对胶黏剂物理机械性能的影响,基本配方是苯基马来酰亚胺基硅树脂1份,甲基苯基乙烯基硅油适量,按计量配比含氢硅油1份。固化条件为60℃×2h。

图1 催化剂用量对胶黏剂拉伸强度的影响Fig.1 Effect of amount of catalyst on the tensile strength of adhesive

由图1可知,随着氯铂酸-二乙烯基四甲基二硅氧烷催化剂用量的增加,胶黏剂的拉伸强度上升,说明催化剂的用量越多,胶黏剂的固化越完全。氯铂酸-二乙烯基四甲基二硅氧烷质量分数在0.01%时胶黏剂的拉伸强度已达到最佳,当其质量分数超过0.01%后,用量再增加对胶黏剂的拉伸强度影响不是很大。

加成型硅树脂胶黏剂的固化时间取决于铂催化剂的活性和用量。在设定温度(120℃)及氯铂酸-二乙烯基四甲基二硅氧烷催化剂催化下,氯铂酸-二乙烯基四甲基二硅氧烷催化剂用量与固化时间的关系见图2。

图2 催化剂用量与固化时间的关系Fig.2 Relation between amount of catalyst and curing time

由图2可以看出,随着氯铂酸-二乙烯基四甲基二硅氧烷催化剂用量的增加,t120值减小,说明硅树脂胶黏剂的固化速度变快。当催化剂质量分数超过0.02%时,固化速度变化不大,说明催化剂用量已经超过催化体系中硅乙烯基和硅氢基反应需要量,所超过的催化剂用量不仅对加快固化速度没有多大意义,而且提高了产品成本。从图1和图2的分析结果可以认为,为了确保合成硅树脂胶黏剂的固化速度和物理机械性能,同时尽量减少铂催化剂的用量,降低生产成本,氯铂酸-二乙烯基四甲基二硅氧烷催化剂质量分数以0.01%~0.02%为宜。

2.2马来酰亚胺基含量对胶黏剂性能的影响

2.2.1对胶黏剂粘接性能的影响

普通的加成型硅树脂胶黏剂粘接强度不高,一般在2~3MPa。为了提高加成型硅树脂胶黏剂的粘接强度,研究合成了含马来酰亚胺基的硅树脂。马来酰亚胺基的引入增强了硅树脂的极性,有效地提高了硅树脂的粘接性能。基本配方是:合成硅树脂1份,按配比含氢硅油1份,甲基苯基乙烯基硅油适量,铂催化剂质量分数0.01%。从图3中可看出当马来酰亚胺基含量为15%时,胶黏剂黏合强度达到最大值5.1MPa,此时180°剥离强度为4.5N/mm。

图3 马来酰亚胺基含量对胶黏剂粘接性能的影响Fig.3 Effect of content of maleimide on the adhesion property of adhesive

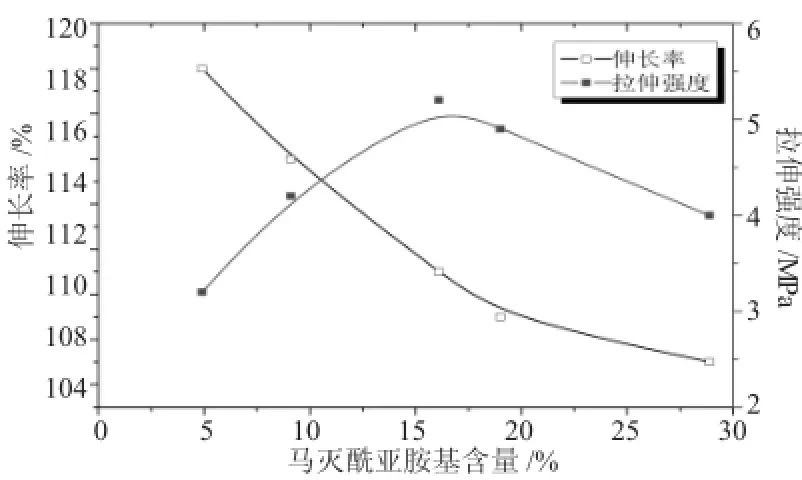

2.2.2对胶黏剂拉伸强度和断裂伸长率的影响

苯基马来酰亚胺基含量直接决定胶黏剂的交联密度,对胶黏剂的拉伸强度有较大影响。从下图4可以看出马来酰亚胺基含量约为15%时拉伸强度达到最大值。马来酰亚胺基含量的增加使交联密度提高,这样有助于分散应力,故随马来酰亚胺基含量增加拉伸强度出现最大值。交联密度的进一步提高导致交联点之间分子链的物质的量下降,交联点之间的分子链强度下降,因此马来酰亚胺基含量为15%后胶黏剂的拉伸强度逐渐下降。胶黏剂的断裂伸长率随马来酰亚胺基含量的增加不断下降,这是由于马来酰亚胺基含量增加使交联度增大,交联点之间的分子链不能有序排列。

图4马来酰亚胺基含量对拉伸强度及伸长率的影响Fig.4 Effect of content of maleimide on tensile strength and elongation at break

2.3交联剂对胶黏剂性能的影响

含氢硅油是加成型硅树脂的交联剂,其分子式如下:

含氢硅油的用量和H含量会对硅树脂的交联密度有一定影响。

2.3.1交联剂用量对胶黏剂性能的影响

分子中直接与硅原子相连接的活性氢原子与乙烯基进行加成反应使硅树脂固化。图5是不同用量的含氢硅油对胶黏剂拉伸强度的影响,基本配方是苯基马来酰亚胺基硅树脂1份,甲基苯基乙烯基硅油适量,铂催化剂质量分数0.01%。

图5 含氢硅油用量对拉伸强度的影响Fig.5 Effect of amount of silicone oil containing hydrogen on the tensile strength

由图5可以看出,含氢硅油用量为1.2份时,硅树脂胶黏剂固化后的拉伸强度达到一个最大值。这与交联密度有关,因为交联密度小时,硅树脂链节的柔性较大,随着外力的增大,加成硅树脂交联链节趋向有序排列,进而将外力分散在多个链节上,每个链节承受的应力减小,从而增大硅树脂胶黏剂的机械强度。但是,当交联密度太小时,即使交联链节极大地有序排列,但承受外力的交联链节数量太少,机械强度还是很低;当交联密度太大时,交联链节柔性太小,不能有效地有序排列,只能使小部分交联链节共同承受外力,从而使机械性能减小。

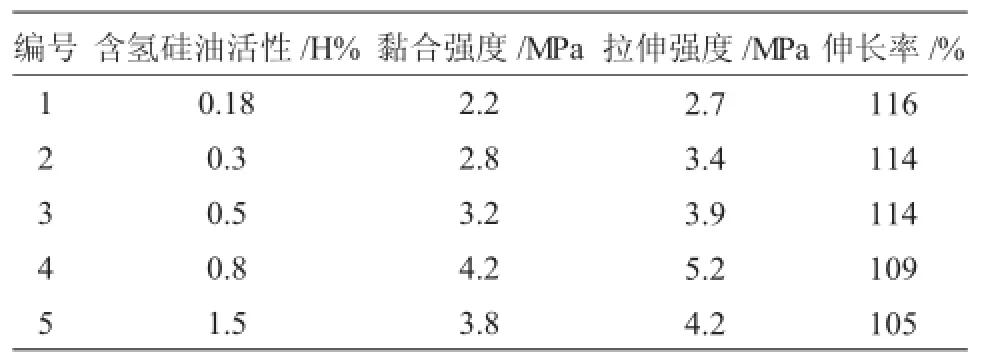

2.3.2交联剂氢含量对胶黏剂性能的影响

在硅氢加成反应中,可使用不同的交联剂来控制硅树脂的交联网络结构。本文采用5种不同硅氢含量(0.18%,0.3%,0.5%,0.8%,1.5%,1.5%)的硅油作为交联剂,考察其作为交联剂的效果。结果(表2)表明,0.8%的含氢硅油所固化得到的胶黏剂拉伸强度,黏合强度最大,而断裂伸长率则随氢含量增大而减小,主要是交联密度随氢含量增大而增加所致。

表2 交联剂H含量对胶黏剂性能的影响Table 2 Effect of content of H in cross linking agent on the property of adhesive

2.4填料对胶黏剂性能的影响

合成的苯基马来酰亚胺基硅树脂含有少量硅羟基,可加入气相白炭黑进行偶联处理增强胶黏剂。测试了不同气相白炭黑含量对胶黏剂黏度和粘接强度的影响后发现,气相白炭黑用量不能超过12%,否则会引起胶黏剂结构化,使体系黏度迅速增加,涂胶困难,对被粘材料的浸润性不好,导致胶黏剂脱皮(如表3中8,9所示)。气相白炭黑比表面积对胶黏剂的补强效果有一定影响。从下表中可以看出随气相白炭黑用量的增加胶黏剂粘接强度和拉伸强度逐渐提高,当用量相同时比表面积为170m2/g的气相白炭黑对胶黏剂的补强效果最好。

表3 白炭黑对胶黏剂的补强效果Table 3 The reinforcing effect of white carbon black on the adhesive

2.5胶黏剂基本配方及性能

2.5.1胶黏剂的基本配方

甲组份—苯基马来酰亚胺基硅树脂(马来酰亚胺基含量为15%)30份,甲基苯基乙烯基硅油50份,白炭黑12%,氯铂酸-二乙烯基四甲基二硅氧烷0.02%,铁红色母0.2%。

乙组份—苯基马来酰亚胺基硅树脂(马来酰亚胺基含量为15%)20份,甲基苯基乙烯基硅油30份,按配比含氢硅油(0.8%)氢含量∶乙烯基=1.2∶1,白炭黑12%,钛白色母0.5%。

甲、乙组份的比例—甲∶乙=1∶1。

2.5.2胶黏剂的基本性能

室温固化12h或100℃固化2h。黏合强度≥5.8MPa,180°剥离强度≥5.5N/mm,拉伸强度≥6.4MPa。适用期23±2℃为2h。

2.5.3胶黏剂的耐热性能

TG测试可以反映物质的分解历程和热稳定性,从TG曲线上可以很容易地读出该物质的失重起始温度、最大分解温度及失重平衡温度等关键数据,本文对合成的胶黏剂在固化后进行了TG测试。合成的硅树脂胶黏剂(1)和进口胶黏剂RTV147、RTV148(2)在同等情况下固化后做对比实验。通过热重分析(见图5)可以发现,研制的硅树脂胶黏剂和进口胶黏剂在300℃时,失重率为0.04%,研制的硅树脂胶黏剂的耐热性能优于进口胶黏剂。

图5 胶黏剂固化后的热重分析对比Fig.5 The TG analysis of cured adhesive

3结论

(1)利用自制的苯基马来酰亚胺硅树脂作为有机硅胶黏剂的改性树脂,提高了有机硅胶黏剂胶接性能。配制的硅树脂胶黏剂在马来酰亚胺基含量为15%,交联剂含氢硅油配比为1.2∶1,氢含量为0.8%时黏合强度和拉伸强度最大。

(2)气相白炭黑对该硅树脂胶黏剂的补强效果较好,使用比表面积为170m2/g的白炭黑,在用量为12%时胶黏剂性能达到最佳。

(3)合成的硅树脂胶黏剂可室温或加热固化,工艺性能良好。粘接强度高,黏合强度≥5.8MPa,180°剥离强度≥5.5N/mm,可满足航空发动机易磨环的胶接要求。

[1]吕虎,孙东洲,孔宪志,等.新型加成型有机硅树脂的合成[J].化学与黏合,2015,37(6):397~399.

[2]WALTER NOLL.Chemistry and Technology of Silicones[M]. New York:Academic Press,1968.

[3]李光亮.有机硅高分子化学[M].北京:科学出版社,1998.

[4]王清正.有机硅材料及运用[J].合成橡胶工业出版社,1994,20(6):9~10.

[5]BROWN J F.Self-Association in Hybrid Organic-Inorganic Silicon-Based Material Prepared by Surfactant-Free Sol-Gel of Organosilane[J].Journal of American Chemisty Society,1960,82 (2):6194~6196.

[6]RADHAKRISHNAN T S.New Method for Evaluation of Kinetic Parameters and Mechanism of Degradation from Pyrolysis-GC Studies:Thermal Degradation of Polydimethylsiloxanes[J].Journal of Applied Polymer Science,1999,73(1):441~450.

The Study on Preparation of the Organic Silicone Adhesive for Aircraft Engine Quick-wearing Slice

LV Hu1,KONG Xian-zhi1,2,ZHANG Li-ying1,SUN Dong-zhou1,2,LI Yue1,YU Guo-liang1,2and SUN Yu1,2

(1.Institute of Petrochemistry,Heilongjiang Academy of Sciences,Harbin 150040,China;2.Instituteof Advanced Technology,Heilongjiang Academy of Sciences,Harbin 150020,China)

Abstracts:The adhesive for aircraft engine quick-wearing slice is prepared by mixing the synthesized phenylmaleimide silicone resin,methylphenyl-vinyl silicone oil,filler,cross-linking agent and platinum complex compound.The process and formulation for preparing the adhesive are determined by studying its’curing and property.This adhesive can be cured by heating or at room temperature and has perfect processing property.The adhesion strength of the adhesive is high,the minimum adhesion and 180°peel strength are 5.8MPa and 5.5N/mm respectively.The adhesion strength and toughness of this adhesive are improved without reduction of the heat resistance.

Silicone resin;addition;silicone adhesive

TQ433.438

A

1001-0017(2016)02-0102-04

2015-12-09

吕虎(1983-)男,甘肃酒泉人,硕士,助理研究员,主要从事高分子树脂及胶黏剂研究工作。

*通讯联系人