海洋工程船上层建筑建造方法研究

2016-08-06唐凯凯

马 良,唐凯凯,李 苗

(浙江造船有限公司,浙江宁波 315500)

海洋工程船上层建筑建造方法研究

马 良,唐凯凯,李 苗

(浙江造船有限公司,浙江宁波 315500)

船东对海洋工程船的空船质量要求越来越高,通常船体上层建筑分段选用较薄的板材以降低空船重量及重心,这无疑增加了上层船体分段的建造难度,如何提高上层分段的质量及生产效率,是摆在面前的一个严峻问题。为此需要从生产设计、总段吊环设计及分段预舾装等方面进行优化。

船体上层建筑分段;生产设计优化;总段吊环设计;分段预舾装

0 引言

近日,浙江某造船公司(下文简称“公司”)的海洋工程船上层建筑一吊成功,标志着上层建筑的结构建造质量得到了突破。为了保证整船的制造进度以及下水时的舾装完整率,如何提高海洋工程船上建分段的生产效率及质量,是摆在现实面前的一个严峻问题,为此需要从生产设计开始就对船舶进行优化。

1 上建分段生产设计优化

从上建分段的划分、上建分段反变形量的设置及分段无余量建造等方面入手,针对船体上建分段生产设计优化以提高建造质量。

1.1 上建结构划分

通常上层建筑结构以甲板层为基面进行分段的划分,但是由于空船质量的要求,通常其结构较弱,整体的舱室围壁明显刚性不足,所以常规的方法是以横向为基准进行划分[1]。

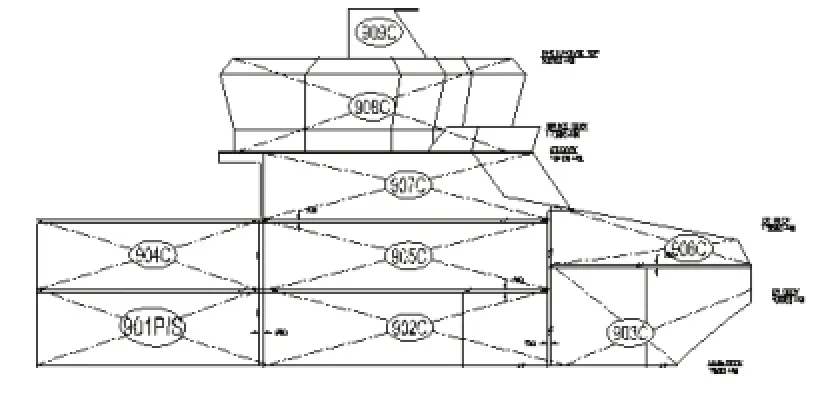

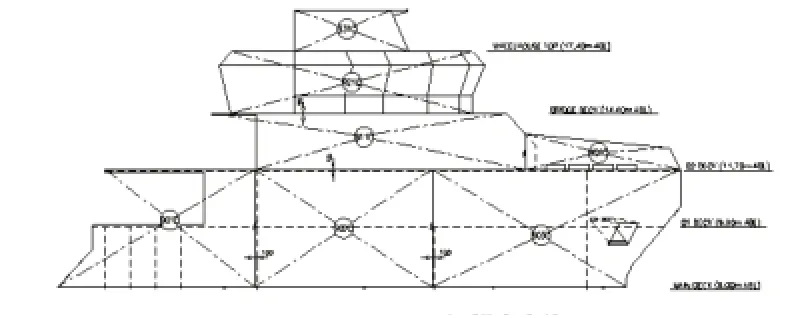

为避免上建分段在制造、吊装、运输等多个生产环节中可能存在的变形因数,同时实现工序前移的目的。目前公司在造海洋工程船在分段尺寸满足起吊、翻身、运输能力的情况下(分段最大质量<100t,焊后含舾装件等的最大尺度的长×宽×高为16m×14m×8m),上建分段的划分正朝“大尺寸、多层高”的方向发展[2]。下面仅以新旧两型船的上建分段划分为例,进行说明,如图1和图2所示。

图1 旧型船分段划分

图2 新型船分段划分

综上,旧型船上建共计分为10个分段,其中最大尺寸分段为902C:长×宽×高为13.2m×17.2m×3.0m,质量约为42t。

新型船上建共计分为7个分段,其中最大尺寸分段为903C:长×宽×高为12.8m×15.2m×5.75m,质量约为69t,在满足生产能力的情况下,减少分段数量3个。

同时,在分段“大尺寸、多层高”的划分原则下,应兼顾上建设备、卫生单元等到货、进仓问题,在划分时应预留开放式合拢口作为设备进仓的通道[3]。若不能做到预留开口,则在生产设计时应设置设备吊装工艺口。

1.2 反变形设置

上建分段在长期的堆放、运输及上建分段自身结构的特殊性,易造成甲板中部塌陷,层高不满足要求的情况。旧型船当遇到这种情况时,往往采用增加甲板辅料来满足其平面度要求。这种措施易增加空船重量,增加造船成本[2]。

现在的建造方法是在以往造船经验的基础上,在分段生产设计时对上建分段预放一定反变形量,如图3所示。同时要求:

1)胎架按反变形加放示意图要求设计,并在胎架图纸中体现;

2)在甲板排板时,在距中1 000mm处设置板缝;

3)横向围壁按反变形加放示意图要求进行反变形余量及收缩补偿量的设置;

4)纵向围壁,按反变形加放示意图中的趋势进行反变形量及收缩补偿量的设置,要求纵横围壁下口平齐。

图3 反变形加放示意图

通过反变形量的设置对规范上建分段临时加强、合理堆放所产生的变形起到了抑制作用,有效减小了上建分段甲板塌陷的可能性。

1.3 无余量建造

上建分段的变形直接影响船舶美观,所以对其通常采用无余量建造设计的方法,使其在分段搭载合拢的过程中减少二次火焰的切割,以防止因火焰的二次切割产生分段的变形。

为达到无余量造船的精度要求,为此需采用以下的方法:

1)在分段的设计过程中针对分段的收缩变形加放收缩变形值;

2)分段中不连续的结构,并且中间没有支柱及舱壁的分段,应在分段内部进行临时加强支撑,防止运输及吊装过程中产生重大变形;

3)尽量采用下行焊焊接工艺,在保证焊接强度的基础上,减少焊接变形;

4)尽可能采用分段反造的方法,利用分段反造施焊产生的应力来抵冲部分外部变形应力。

5)最后对不可避免的结构变形,根据相关工艺要求,对其进行火工矫正。

2 吊环设计

由于上建总段质量较大,而其结构板材相对较薄,吊马区域受力较为集中。因此为保证上层建筑层间受力有效传递,减少结构变形和损坏,应采用适合整吊实施的上层建筑的总段外形。

以900A上建总段为例,900A由905C、906C、907C三个分段组成,分段质量分别为57.5t、57.9t、91.2t,焊后总段质量约为217t,实际总组尺寸为:23108mm×21 013mm×10 123mm,加上接近40t的舾装重量,起吊总重约为260t。该总段已接近万吨船台2×150=300t龙门吊最大起重负荷,通过在驾驶甲板弱结构区域(FR46~FR49)开设工艺孔,在05甲板相同区域装焊吊环,同时通过在FR49横舱壁窗户开口装焊板材的方式,对吊环区域进行结构加强,确保起吊安全、控制结构变形,见图4。起吊效果图见图5。

图4 上建总段吊环设计图

图5 上建总段起吊效果

3 分段预舾装

上层建筑分阶段预舾装的优化分解,主要体现在合理的工艺路线、各施工阶段的技术状态与作业类型组的有机协调,从而达到涂舾一体化的作业要求[3]。

上层建筑舾装工程具有工序多、工作量大、作业面广、综合性强、施工周期长等特点。因此须合理的统筹安排好各种工序,对于预舾装工程,必须体现平面作业,扩散施工,最大限度地实现舾装作业地面化,并且把上层建筑作为一个独立的模块与主船体分道施工。

在基本封闭、独立建造的上层建筑区域其制造流程的设计和工艺分解应尽量满足如下的要求:

1)钢质舾装件争取在分段和中组阶段中安装,同时在分段阶段应尽可能扩大预舾装范围;

2)分段二次除锈前,要求结构装配、管子支架、电缆托架等构件安装完整;

3)分段除锈后因后续施工造成的被破坏的油漆实施全程跟踪补漆;

4)总段舾装尽可能采用单元与模块,在分段搭载前,作为封舱件吊装到位;

5)上建的综合管系应对其尚未完整的进口端和出口端采取临时封堵的办法,分次密性,以保证后续工程的正常进行;

6)壳舾涂一体化的作业排序要在计划安排中得到体现,以避免多工种穿插作业的相互干扰,提高工作效率。

4 结论

船舶建造是个系统工程,影响上层建筑分段建造质量的因素是多方面的,但合理的生产设计、分段、总段的吊环布置设计有效地防止上层结构的变形,使上建结构一吊成功变成了可能;完整的分段预舾装以及分段无余量建造大大提高上层建筑分段建造的生产效率,因此通过合理优化的设计及工艺安排,使海洋工程船的上层建筑结构采用薄板建造变成了可能。

[1] 钟宏才, 向东, 谭家华, 等. 船体分段划分方法研究概述[J]. 造船技术, 2002(2): 1-4.

[2] 徐兆康. 船舶建造工艺学[M]. 北京: 人民交通出版社,2000.

[3] 刁玉峰. 船舶生产设计[M]. 北京: 人民交通出版社,2001.

Research of Construction Method of Superstructure on Offshore Vessel

Ma Liang, Tang Kai-kai, Li Miao

(Zhejiang Shipbuilding Co., Ltd., Zhejiang Ningbo 315500, China)

The requirements of offshore vessels’ light weight from ship owners are more and more strict. Generally the plate thickness of superstructure units is selected with thinner ones to reduce the light weight and the gravity center. It will increase the difficulty of superstructure’s construction. How to improve the quality and the production efficiency of superstructure’s unit becomes a severe and practical problem. It needs to optimize at the aspects of the production design, the design of block’s lifting eye and unit pre-outfitting.

superstructure unit; production design optimization; design of block’s lifting eye; unit pre-outfitting

U663.6

A

10.14141/j.31-1981.2016.01.008

马良(1978—),男,工程师,研究方向:船舶设计。