基建锅炉低温EDTA化学清洗钝化工艺的应用

2016-08-05杨传

杨 传

(中国大唐集团科学技术研究院有限公司华中分公司,河南 郑州 450000)

基建锅炉低温EDTA化学清洗钝化工艺的应用

杨 传

(中国大唐集团科学技术研究院有限公司华中分公司,河南 郑州 450000)

针对传统的乙二胺四乙酸(EDTA)清洗工艺存在的温度要求高等问题,提出了低温EDTA清洗钝化工艺。从原理上简要描述了EDTA络合效应除垢机理,其次确定了锅炉清洗范围及清洗工艺的具体参数,对相应的化学清洗回路进行划分,并对整个低温EDTA清洗钝化过程进行了逻辑性地详细描述,对最终的清洗效果进行了评定。

低温;乙二胺四乙酸;清洗;钝化;络合除垢

0 前言

乙二胺四乙酸(EDTA)作为环保型化学清洗剂,不仅除垢能力强,具有对金属基体腐蚀性小、清洗周期短、清洗效果好的特点,而且具有省时、系统简单、废液可回收、能够实现除垢和钝化使用同一介质一步完成等优点。然而,由于传统的EDTA清洗工艺要求温度较高,一般需在130-140 ℃条件下进行清洗,造成实际应用中存在诸如腐蚀速率高、加热困难、温升较慢、燃料成本高等难题。此外,清洗剂温度高,不仅容易引起人身烫伤事故,威胁人身安全,而且容易引发清洗泵的气蚀现象,从而对清洗泵的性能及清洗系统严密性提出了更高的要求。因此,低温EDTA清洗钝化工艺作为一种节能降耗、安全环保的新型清洗工艺具有很大的发展潜力,在电力工业中得到了愈来愈广泛的研究与应用。

下面以某热电公司2×330 MW工程1号机组锅炉本体化学清洗为例,对低温EDTA清洗钝化工艺的应用进行归纳与介绍。

1 低温EDTA络合除垢与钝化机理

EDTA是一种络合能力极强的络合剂,它极难溶于水,最大溶解度仅为0.03 %。EDTA在不同pH值时,在溶液中呈现4种状态,即H4Y, H3Y-,H2Y2-,HY3-。当pH值等于4.6时,EDTA呈二价钠盐状态;当pH值在4.6-8.0时,EDTA呈二价钠盐与三价钠盐共存状态;当pH值等于8.0时,EDTA呈三价钠盐与四价钠盐共存状态。各种不同状态下EDTA对金属离子的络合能力不同,当EDTA呈二价钠盐时,对铁的络合能力极强;当EDTA呈三价钠盐及四价钠盐时,络合能力逐渐减弱;当EDTA呈四价钠盐时,则几乎无络合能力。

当结有以铁垢为主的锅炉中充满水溶液时,其水溶液体系的实质是一个以铁垢为主的难溶化合物的过饱和混合体系。在这个体系中加入EDTA钠盐后,在适当的pH条件下,由于EDTA络合基元Y4-与金属离子的络合效应,EDTA瞬间与金属离子形成稳定的1:1 的络合物,即:Mn++ Y4-→MY(4-n)-,对于Fe3+或Fe2+(或Ca2+,Mg2+,Cu2+)则有:

在络合清洗中,正是因为金属离子与络合基元的络合效应,迫使这个以铁垢为主的混合体系中Fe3O4不断发生水解反应,使铁垢不断溶解。

钝化是使金属表面转化为不易被氧化的状态而延缓金属腐蚀速度的方法。清洗后由于清洗反应中产生NaOH,随着铁垢的清除,清洗溶液的pH值由清洗开始时的5.5左右逐渐升高至清洗结束时的8.5以上,金属材料由被腐蚀转向钝化状态,清洗剂已由清洗作用转向钝化作用。

由于EDTA的电离平衡与体系中金属离子生成的水解效应及EDTA与金属离子生成络合物的络合反应,都与溶液体系的pH值有很大关系,所以在清洗钝化过程中必须加强pH值监测,运用控制pH值的方法来提高络合效应与钝化效果,达到除垢、钝化同一介质一步完成的目的。

与传统的高温EDTA化学清洗钝化工艺不同,低温EDTA化学清洗钝化工艺在钝化阶段必须加入NaOH,以调整pH值满足钝化要求。

2 清洗工艺参数及范围的确定

某热电公司1期为2×330 MW亚临界机组,汽轮机为上海汽轮机厂有限公司生产的一次中间再热、三缸双排汽、可调整抽汽、表面式间接空冷抽汽凝汽式汽轮机组。锅炉是由上海锅炉厂有限公司生产的一次中间再热、单炉膛、四角切圆燃烧方式的自然循环燃煤锅炉。该锅炉汽包材质为13MnNiMo54,水冷壁材质为SA-210C,省煤器材质为SA-210C。给水由锅炉左侧进入省煤器进口集箱后,流经省煤器管组、中间连接集箱、悬吊管,并汇合在省煤器出口集箱,最终引入汽包。给水在汽包内经给水分配管分别注入4 根Φ558.8×60 mm的大直径下降管,给水直接在下降管中与炉水混合,再经96根水冷壁连接的分配管送入水冷壁的四周下集箱。水冷壁由764根Φ60的管子组成,按受热情况和几何形状划分为32个循环回路。

2.1 清洗介质及工艺参数的确定

根据1号炉参数、管道材质及经济性等综合因素,确定本次锅炉化学清洗采用EDTA低温清洗钝化工艺。根据EDTA自身化学性质以及缜密的小型试验反复研究,确定本此清洗工艺选用3 %-6 %浓度的Na2EDTA作为清洗剂,0.3 %-0.5 %浓度的IS-136作为缓蚀剂,浓度为0.5 %-1 %的A5除油剂,0.2 %-0.3 %的Na3PO4,Na2HPO4作为碱洗介质,0.2 % N2H4还原剂,另外需要适量的消泡剂、增润剂。清洗温度为85-95 ℃,清洗时间要满足6-8 h。钝化阶段加入NaOH,调整pH值为9.0-9.5,温度为85-95 ℃,钝化时间要满足4-6 h。具体清洗、钝化的时间及温度等条件可依据现场实际情况做适度调整。

2.2 清洗范围的确定

根据DL/T794—2012《火力发电厂锅炉化学清洗导则》,参考同类型机组的清洗经验,确定本次化学清洗工艺范围主要为炉本体系统,含省煤器、下降管、水冷壁、汽包。过热器与再热器不进行化学清洗,在清洗期间采用充满NH4和N2H4溶液法进行保护。

依据该锅炉本体具体结构确定此次化学清洗的连接方式为,从前、后墙中路下联箱中间分开,把化学清洗系统分为甲、乙2回路。以前、后墙的中心为中轴线,将左边2根下降管所分配的联通管联通,组成甲清洗单元;以前、后墙的中心为中轴线,将右边2根下降管所分配的联通管联通,组成乙清洗单元;省煤器作为丙清洗单元。

2.3 化学清洗回路

本次锅炉化学清洗采用建立临时清洗系统(含清洗泵)的方式进行循环清洗,具体的清洗回路按照设备部位划分如下。

(1) 省煤器清洗:清洗箱→清洗泵→省煤器→汽包→清洗箱。

(2) 水冷壁及汽包清洗:清洗箱→清洗泵→甲单元→汽包→乙单元→清洗箱。

(3) 临时系统清洗:清洗箱→清洗泵→进液母管→省煤器→汽包→甲、乙单元→排放。

3 清洗过程

3.1 水冲洗及升温试验

临时系统安装及水压试验等各项准备工作结束后,准备进行碱洗前的水冲洗工作。清洗前务必确认已进行系统隔离工作,包括关闭定排一次门、连排一次门、事故放水门、汽包正式液位计、汽包加药门、省煤器再循环门、省煤器联箱排污门;打开定排二次门、连排二次门、定排扩容器底部排污门、连排扩容器底部排污门。

启动除盐水泵,开始向清洗箱补水,首次冲洗采用整炉排放方式冲洗,后续冲洗视冲洗情况采用整炉排放或连上连排方式冲洗。向清洗水箱补水至3/4水位,启动1台清洗泵向省煤器和炉本体上水,重复几次直至汽包冲洗水位,进行正循环冲洗至出水透明、无杂物。检查临时系统有无泄漏点,若无泄漏点,进行下道工序;否则,放掉临时系统的水并进行消缺,然后重新向省煤器和炉本体上水至汽包最低可见水位。建立整体循环后,投蒸汽加热进行升温试验,要求每小时升温不低于10 ℃。升温至65 ℃左右,记录升温时间及升温速度。此阶段要加强系统检查,如发现泄漏应及时处理,为下一步碱洗做充分准备。

3.2 碱洗及碱洗后的水冲洗

建立整体循环后开始升温至65 ℃左右之后,在清洗箱处加入0.5 %-1 %浓度的A5除油剂,0.2 %-0.3 %浓度的Na3PO4,0.1 %-0.2 %浓度的Na2HPO4及0.05 %浓度的增润剂。继续升温直至回液温度达到85 ℃时开始碱洗,控制温度不低于85 ℃、不高于95 ℃。从常温开始到升温结束后,在此阶段计算升温速度,要求每小时不低于10 ℃;停止加热后计算温降速度,要求每小时低于2 ℃,碱洗时间6-8 h。碱洗结束后,停清洗泵。为了下一步EDTA清洗更有利进行,应快速排空碱洗废液,并对系统用除盐水进行大流量冲洗,直至出水的水质 pH不大于9.0,水质澄清透明、无杂物。

3.3 EDTA清洗及钝化

3.3.1 EDTA清洗

启动清洗泵向系统上除盐水,直至汽包见水位、建立循环并升温。为了使加入的药剂能充分溶解,需要回液温度达到65 ℃并维持此温度条件下进行加药。根据加药、溶药系统工作原理,加入缓蚀剂IS-136,并控制缓蚀剂浓度在0.3 %-0.5 %;维持系统循环60 min后,加入4 %-6 %浓度的Na2EDTA清洗剂及联氨,利用化学清洗泵建立循环,将化学清洗药剂送入锅炉并保证药剂均匀循环。加药完毕后,补加适量的缓蚀剂,并添加NaOH调整pH值在5.0-5.5,调整汽包液位在汽包中心线以上100-150 mm处。

加化学清洗药剂后,必须检查系统尤其是临时系统的阀门弯头等联接处的严密性,各负责人应安排人员沿管线并到炉本体各处查看是否有漏点。如有微漏,现场处理;泄漏过大则停泵进行消缺处理。系统升温达到标准后(回液温度达到85 ℃),清洗开始计时,在清洗循环过程中,每2 h按照以下3个回路进行系统切换。

回路1为:清洗箱→清洗泵→临时管路→省煤器→汽包→水冷壁左右侧→回液母管→清洗箱。

回路2为:清洗箱→清洗泵→临时管路→左侧水冷壁组→汽包→右侧水冷壁组→回液母管→清洗箱。

回路3为:清洗箱→清洗泵→临时管路→右侧水冷壁组→汽包→左侧水冷壁组→回液母管→清洗箱。

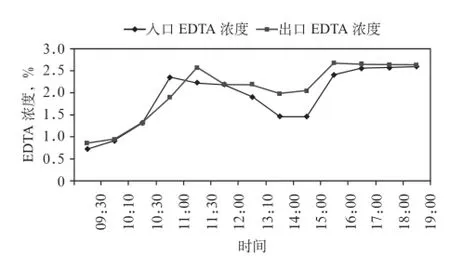

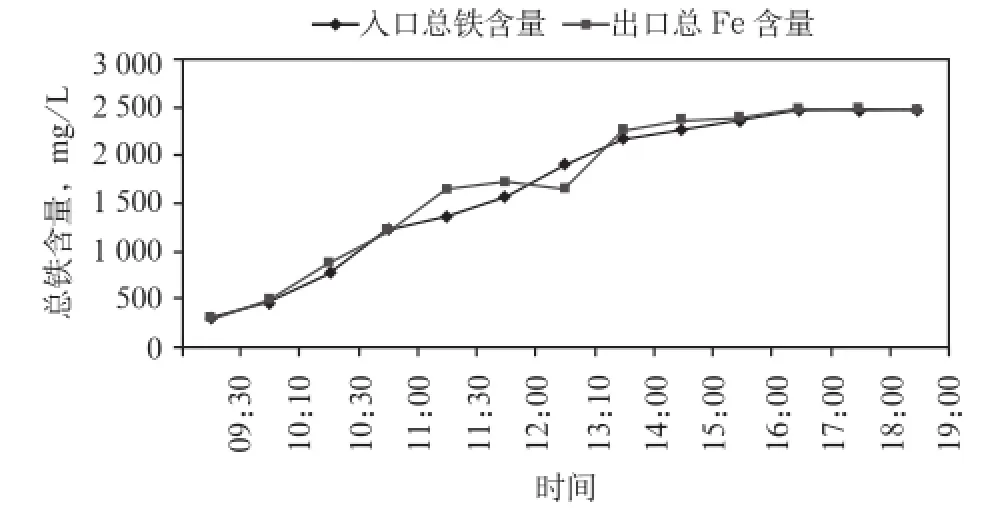

按照上述3个回路进行循环清洗,清洗时间约为6-8 h。在回路清洗过程中,要严格监测清洗剂EDTA有效浓度(如图1所示)、总Fe浓度(如图2所示)、pH值和温度等参数指标。以上项目每0.5-1 h分析一次,并做好记录。保证达到清洗终点时残余EDTA浓度大于1.5 %。当残余EDTA浓度和全铁离子质量浓度分别达到平衡后,可视为清洗结束,准备进入钝化阶段。

图1 清洗过程中EDTA浓度

图2 清洗过程中出入口总Fe含量

3.3.2 EDTA 钝化阶段

化学清洗结束后,仍按清洗阶段的方式运行,从清洗箱加药口加NaOH调整pH值为9.0-9.5,并维持温度85-95 ℃,开始钝化;计时4-6 h后钝化结束,准备停泵。然后通过各路进行热炉放水,快速排放钝化废液至含煤废水池。废液可通过煤场喷淋系统间断、少量地向煤场进行喷洒的方法进行处理。

3.4 化学清洗质量评定

化学清洗结束后,通过观察监视管段可确定炉管内清洗效果,也可通过对具有代表性的省煤器及水冷壁进行割管检查。具体取样方法为,取水冷壁(环形水包上部的单管)、省煤器管(方便操作的单管)各500 mm管样;取样时应用手工锯,避免用火焊割取;将管样剖开并用干净纸包好;剖开时不应使用润滑剂,管样内不应沾水和油污等。此次锅炉化学清洗的质量评定结果如下。

(1) 被清洗的金属表面清洁,基本上无残留氧化物和焊渣,无明显金属粗晶析出的过洗现象。

(2) 观察省煤器、水冷壁管样,钝化膜完整均匀,并且没有出现二次锈蚀和点蚀。钝化膜CuSO4溶液侵蚀试验测得,省煤器管样钝化膜耐CuSO4溶液侵蚀破坏时间为13 s,水冷壁管样钝化膜耐CuSO4溶液侵蚀破坏时间为12 s,均大于10 s,为优良等级。

(3) 用腐蚀指示片测量的金属平均腐蚀速度为4.5 g/(m2·h),总腐蚀量为28 g/m2,测量结果均达到了DL/T794—2012《火力发电厂锅炉化学清洗导则》的优良标准要求,清洗效果良好。

4 结论

随着电力工业高参数、大容量机组不断发展,安全、环保意识的不断增强,对锅炉化学清洗提出了愈来愈高的要求。低温EDTA清洗钝化工艺成功应用于该热电公司1号锅炉化学清洗工程,清洗过程中体现了诸多优点:第一,既节省投资,又可提高清洗及钝化效果;第二,由于EDTA为有机弱酸,在配药及清洗过程中对人身及设备安全可靠;第三,清洗废液可输至煤场,少量多次喷淋燃煤,随同燃煤一起入炉燃烧,降低了排放处理费用。可见,低温EDTA清洗钝化工艺值得进一步推广与研究,具有很大的市场发展潜力。

1 国家能源局.DL/T794—2012火力发电厂锅炉化学清洗导则[S].北京:中国电力出版社,2012.

2 国家能源局.DL/T889—2015电力基本建设热力设备化学清洗监督导则[S].北京:中国电力出版社,2015.

3 腾维忠,郭俊文.新建超(超)临界机组的化学清洗[J].电力建设,2006,27(12):54-57.

4 曹 路,李正奉.火电机组锅炉的EDTA化学清洗[J].清洗世界,2004,20(8):18-22.

5 詹世平.锅炉的化学清洗[J].化学清洗,1999,15(4):14-16.

6 胡 锐.EDTA法清洗锅炉的几点体会[J].华北电力技术,1996,26(4):57-59.

7 袁长征,吴仕宏.EDTA清洗新工艺的研究及应用[J].华北电力技术,1991,21(8):13-19.

8 陈泽峰.锅炉EDTA化学清洗[J].清洗世界,2007,23(2):15-18.

9 于志勇,冯礼奎,秦凯锋.EDTA清洗工艺的改进和应用[J].清洗世界,2006,22(6):34-38.

10 唐伟峰.大容量机组EDTA化学清洗中值得注意的问题[J].上海电力,2008,21(3):265-268.

11 马东伟,陈淑琴,何彩燕.衡水电厂1号机组热力系统大范围协调EDTA清洗工艺探讨及应用[J].山西电力技术,1997,17(1):18-21.

12 范宗良.锅炉化学清洗介质的选择[J].节能技术,2003,21(2):18-19.

13 姚小露.EDTA清洗缓蚀剂的研究和筛选[J].热力发电,2006,35(10):65-67.

14 陈晓芳.锅炉清洗后采用EDTA二钠做漂洗钝化剂试验[J].热力发电,2011,40(6):82-84.

15 张祥金,曹杰玉,邓宇强,等.化学清洗中游离EDTA浓度测定探讨[J].热力发电,2011,40(9):45-48.

16 张国卿.电厂锅炉有机酸清洗废水处理研究[D].上海:上海大学,2004.

17 王罗春,蒋桂云,翁 彦.EDTA废水处理研究现状及其展望[J].环境保护科学,2003,29(6):11-14.

18 刘 炀.化学清洗废液的现场处理方法[J].清洗世界,2007,23(10):30-35.

19 李永旺.EDTA清洗废液的回收[J].华北电力技术,1996,26(2):52-55.

2015-08-03;

2016-04-14。

杨 传(1982-),男,工程师,主要从事电厂化学技术工作,email:mcyangzhuan@sina.com。