电化学去内交叉孔毛刺专用机床电气系统设计

2016-08-04朱勋鹏

朱勋鹏

(昆明船舶设备研究试验中心,昆明 650051)

电化学去内交叉孔毛刺专用机床电气系统设计

朱勋鹏

(昆明船舶设备研究试验中心,昆明650051)

摘要:经机械加工后的内交叉孔毛刺大小不一、可达性差,去除较为困难。确定采用从毛刺根部插入加工电极的电化学去毛刺加工方法,分析了电化学去毛刺机床的基本构成及特点,在此基础上对机床的电气系统进行了设计与研究,完成了主电气回路、安全检测系统、控制系统、控温系统的设计及加工电源的选取。该系统具有极间短路检测、安全操作保护、提供温度适合的电解液、按设定参数控制加工过程等功能,具有操控方便,使用安全,可靠性好的特点。

关键词:电化学去毛刺;专用机床;电气系统;内交叉孔

0引言

内交叉孔毛刺通常是指钻削与零件主孔垂直或倾斜的径向表面时在内腔处形成的不良残留物。ISO13715对毛刺的定义是:加工或成型过程残留在理想几何形状之外边缘部分的粗糙剩余材料[1]。毛刺的存在会影响工件质量及使用寿命,妨碍机械系统的装配,因此对毛刺的去除必不可少[2-5]。

对于可达性差的内交叉孔毛刺,一直是个令人头痛的问题,当前工厂主要采用手工法进行去除,即操作工人利用毛刷、倒角刀具等进行毛刺去除。该方法自动化程度低、成本较高,且脱落的铁末容易附着在零件小孔内,影响零件的使用[6]。

电化学去毛刺是用工装将工件定位夹紧后,在毛刺部位相应处安装合适的工具电极,随后控制电解液在接通电流的工件和工具之间通过,瞬间溶解毛刺,去毛刺的同时,在内通道相交处产生均匀、精确的倒圆边角。该方法具有效率高,加工质量好,并适合用于去除可达性差的内孔毛刺的优点[7]。

作为加工工艺的载体,机床的性能的好坏直接决定了加工零件的质量与精度,电化学去毛刺加工是一种先进的去毛刺技术,加工过程涉及电场、流场、电化学反应等各类因素综合作用,故此决定了电化学去毛刺机床的特殊性和复杂性[8]。本文对内交叉阵列孔毛刺进行分析,结合电化学去毛刺方法,对用于去除内交叉孔毛刺的电化学去毛刺机床电气系统进行设计,该系统具有操作可靠,使用方便的特点。

1内交叉孔毛刺特点及去除原理

进行去毛刺加工时,毛刺大小是确定加工条件和去毛刺工具布局形式的依据。对于内交叉小孔毛刺,由于毛刺位于可达性差的零件中空内腔内,且高度较大,因此适合采用从毛刺根部插入电极的加工方法,当根部毛刺被完全溶解后,其余毛刺脱落,去毛刺过程完成。

进行去毛刺加工时,将电源正极与工件相连作为阳极,负极与铜电极相连作为阴极,当通以一定的加工电压后,工件毛刺处的自由电子从导线中沿着电源正极方向定向运动至铜电极,电解液中的阴离子向阳极移动,其中水离解的OH-与在铁金属表面和溶液接触的Fe2+进行电化学反应生成墨绿色的Fe(OH)2,进而从铁金属表面脱落,并终止形成黄褐色的Fe(OH)3,完成毛刺的去除,而阳离子则向阴极处移动,铜电极表面的电子被H+得到生成氢气逸出。

2化学去毛刺机床的构成与特点

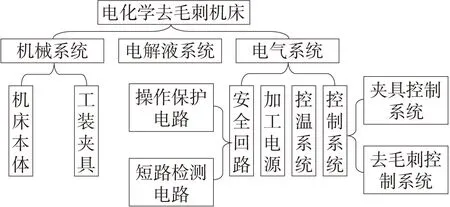

电化学去毛刺机床由机械系统、电解液系统和电气系统三大部分组成,如图1所示。其中,机械系统是机床最基本的部分,它对整个机床而言就相当于人体的骨架,对机床的安装起到连接纽带作用,并在加工时为工件提供合理的栖身之处;电解液系统专门负责输送纯净且成分配比合理的电解液至加工区,同时回收加工后的电解液与电化学产物;电气系统相当于人体的心脏、大脑及传输神经,向整个机床提供能量,并对去毛刺加工过程进行检测与操控。特别地,电化学去毛刺机床工作在一个潮湿、电气干扰性较强的恶劣环境中,对机床的电气系统必须做好相应的绝缘处理。

图1 去毛刺机床系统结构图

与一般机械加工机床相比,电化学去毛刺机床工作时需运输高速流动的电解液和传导数十至上百安培(单工位最大可达到50安培,多工位加工时甚至会达到几百安培)的大加工电流,故在对机床的整机设计时必须考虑机床的最大加工能力和电解液循环系统的布局及匹配问题,对加工电源及相应的电气元件进行合理的选择及设计。此外,机床必须具有良好的刚度、密封性以及耐腐蚀性等。

3电气系统的基本构成

电气系统是整个机床上所有电路的集合,主要包含主电气回路和相应的检测与控制回路。机床加工时电解液的输送与否、加工电源对两极进行送电与否、工装夹具对工件与电极的定位夹紧与拆卸、检测系统上电等,都是通过电气系统传递电信号来实现的。

3.1主电气回路设计

主电气回路相当于人体的传输神经,遍布整个机床,将操作人员给出的指令传递到机床的各执行部件完成相应动作,同时将检测系统得出的各参数传至相应显示界面与控制系统中,具体线路布局如图2所示。

主电气回路由机床总电源开关Q1,熔断器FU1、FU2,交流接触器KM1与直流接触器KM2常开主触点、KM3常闭主触点,空气开关Q2、Q3,热继电器KR1、KR2,液压泵电机M1、气泵电机M2,380V转220V变压器,控制工装夹具的电磁换向阀开关K1、K2、K3、K4,连接220V电压的电解液检测装置、可输出合适工作电压的加工电源以及将220V电压转换输出适合于控制系统与与保护电路的开关电源。检测与控制回路的构成包含接触器KM1、KM2、KM3的线圈,电磁阀线圈YA1、YA2、YA3、YA4,接近开关SQ、去毛刺过程控制系统及温控系统。

图2 机床主电气回路

工作时,首先按下总开关Q1,为机床引入380V交流电,经过变压器处理,可以为加工电源等装置提供220V交流电,闭合空气开关Q2,完成气泵的供电,闭合空气开关Q3,机床各部分完成配电,随后可通过控制电磁换向阀开关K1、K2、K3、K4控制气动夹具完成工件与工具的定位与装夹,当检测系统检测无短路现象发生、各加工参数正常时,且保护系统确定安全后,启动控制去毛刺过程控制系统开始加工,当加工结束后,控制电磁换向阀开关K1、K2、K3、K4完成工件的拆卸,整个过程结束。其中,K1、K2为控制工位1工作与非的控制按钮,K3、K4为控制工位2工作与非的控制按钮。

3.2安全检测回路设计

图3 安全检测回路工作流程图

设计安全检测回路的目的是为了确保使用机床过程的安全,其具体工作流程如图3所示。根据其功能的不同可细分为操作保护电路和短路检测电路。一方面,为了避免在对工件进行夹持与拆卸时因操作失误引发触电的危险,设计了操作保护电路,即当机床推拉门没关上时,则操作保护回路将控制电源正极与工件之间将处于开路状态,并直至操作门关闭后才对工件部分进行送电。另一方面,电化学去毛刺加工中,工具电极很容易和工件突起的毛刺相接触,发生短路现象,若此时给两极通电进行加工,电极与工件之间将会通过很大的电流,容易损坏电源并烧伤工件和加工电极,造成巨大的损失。因此,电化学去毛刺加工机床中应设有短路检测电路。即在工件和电极通电之前,先接通短路检测电路对极间是否短路进行检测。如果两极之间短路,则检测电路会产生报警信号,阻止对两极进行上电。

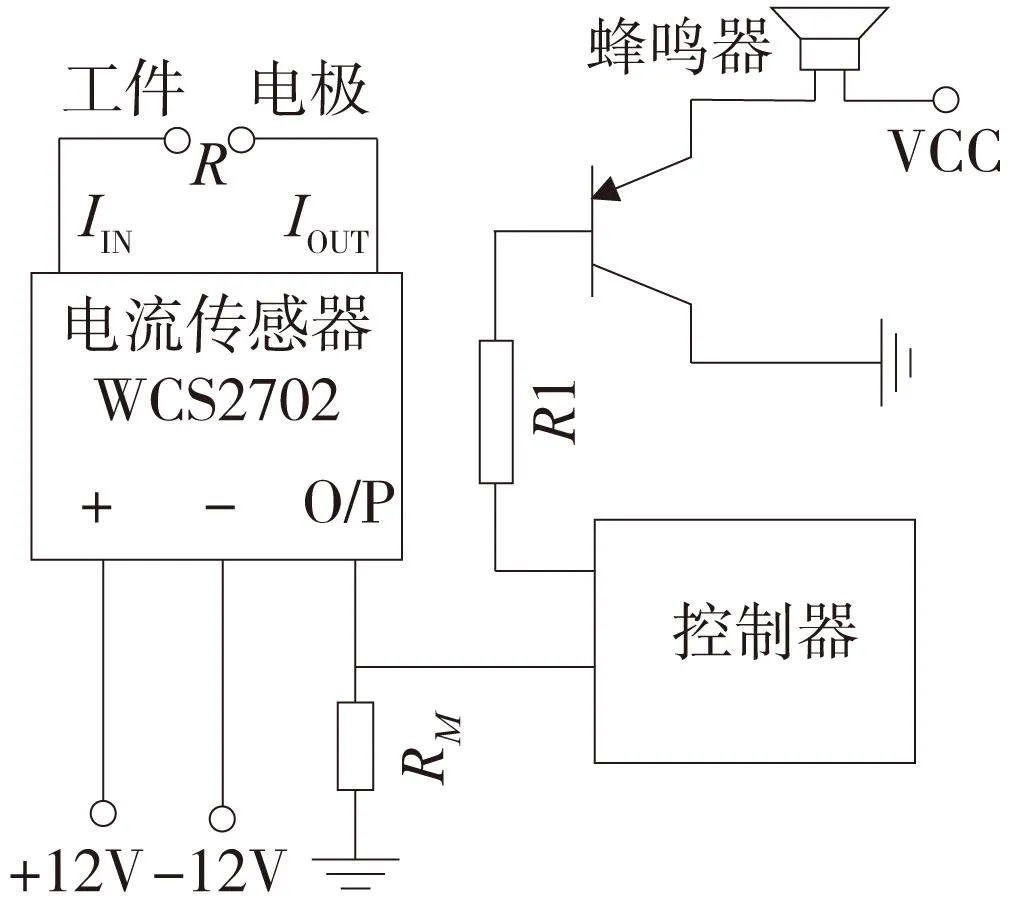

图4 短路检测电路

短路检测电路如图4所示,启动检测系统后,则电流传感器WCS2702向控制器传递相应信号,若两极间发生断路现象,即两极间电路导通,通过较大的电流时,由控制系统的相应端口输出信号控制三极管8550驱动蜂鸣器进行报警提示操作人员,同时控制系统输出相关信号对直流接触器KM3线圈进行控制驱动KM3常闭主触点断开,避免了因为短路造成加工电源、工件及电极的损坏。

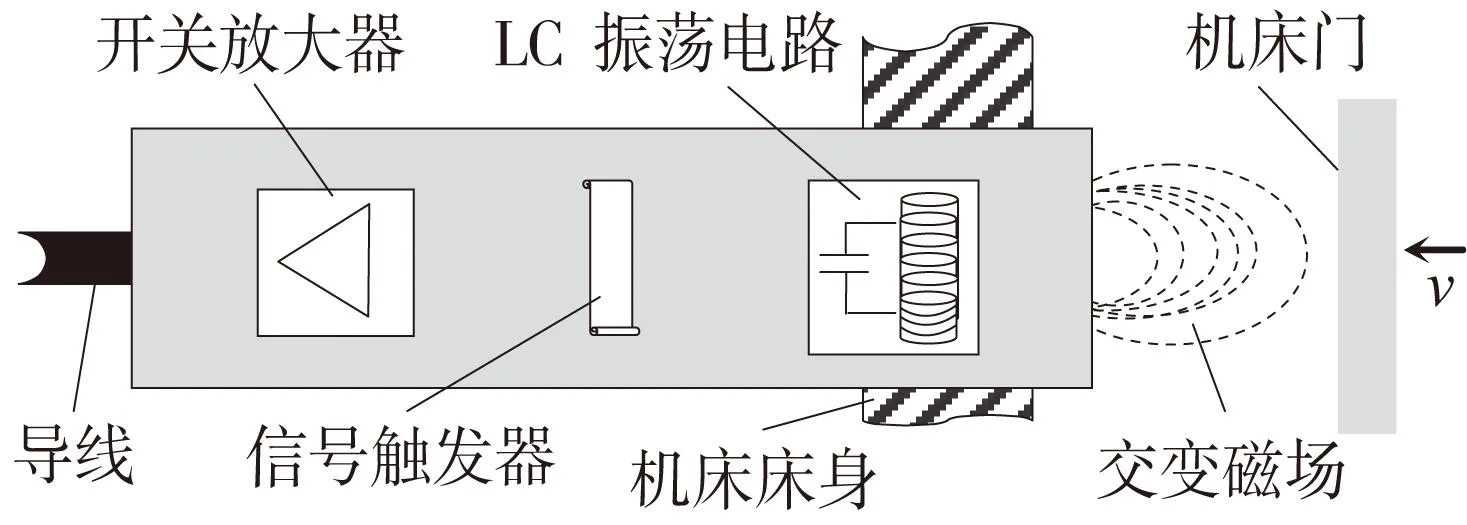

为了确保操作安全,避免误操作而引发危险,在加工电源正负极连接工件和电极的线路中间添加了一个继电器,该继电器通过安装在机床床身上的电感式接近接近开关进行控制。若机床的操作门处于打开状态,则接近开关远离机床操作门,则接近开关不输出信号,继电器处于断开状态,使得工件与电极处均不带电,保证了操作过程的安全。当关闭机床操作门时,接近开关控制直流接触器KM2的线圈接通KM2主触点,将电源正负极与工件和工具电极接通,此时若控制系统驱动电解液泵向工作区域输送电解液,则加工开始。电感式接近开关主要由振荡器、开关电路及放大输出电路三大部分组成,其工作原理如图5所示。通电后振荡器产生一个交变磁场。当关闭机床操作门时,由于机床门为金属材料,当其进入交变磁场的感应范围,会在接近开关接近机床门处产生涡流,引起震荡衰减,导致停震。振荡器振荡及停振信号被开关放大器放大处理并转化成开关信号,触发与之相连的继电器吸合,接通电源与两极之间的线路。

图5 电感式接近开关工作原理示意图

3.3控制系统设计

控制系统相当于人的大脑,对各过程进行相应指令的发送。具体结构框图如图6所示,其主要由单片机EPM570T100C3N、交流接触器KM1、直流接触器KM3、X25045存储模块、显示器、键盘、复位电路及检测系统组成。键盘用于输入和调整所需加工时间,X25045对其进行存储,并采用发光二极管进行显示。当工件与工具完成装夹经检测回路确定无短路现象发生,且判定各项加工工艺参数合理后,按下键盘上的运行键驱动交流接触器KM1和直流接触器KM3线圈使工件与电极进行通电并驱动电解液泵向极间间隙输送电解液开始电化学去毛刺加工,单片机通过定时系统与键盘输入参数进行比较,当达到设定的加工时间后,单片机输出信号驱动交流接触器KM1和直流接触器KM3的线圈断开KM1、KM3主触点控制两极断电及电解液泵的断电,完成电化学去毛刺加工。

图6 控制系统结构框图

该控制系统以单片机EPM570T100C3N作为控制核心,成本低廉。其次,该系统适应性强,针对大小不一的毛刺,所需的去毛刺时间不尽相同,只需通过键盘设置不同的加工参数就可适应不同零件的去毛刺加工需求。

选用三相固态继电器TSR-40DA-H作为交流接触器KM1以便实现对电解液泵的控制。TSR-40DA-H是一种无触点通断电子开关,通过在其输入控制端输入3~32V直流电压进行控制,输出受控端可连接24~480V的交流电,额定工作电流高达100A。具有结构强度高、耐冲击、抗震动性强的优点。直流接触器KM2、KM3分别选用沈阳二一三控制电器制造有限公司生产的BC98-Z11020Z1、BC98-Z11002Z1接触器,该类直流接触器的额定工作电流为110A。其中,控制器输出的电压信号采用三极管放大至24V进而完成对KM3线圈的控制。

3.4加工电源的选择

去毛刺加工时,电源相当于人体的心脏,起到提供能量的作用,其性能的好坏直接影响工件毛刺的去除效果。由于电化学去毛刺加工的电流密度很大(10~100A/cm2),所以电源的输出电流也较大。电化学去毛刺加工时的电压稳定性对加工精度有很大影响,电压波动将直接导致加工电流变化。所以电化学去毛刺机床配套的直流电源应有良好的稳压性能,电压的波动范围应控制在±(1%~2%)范围内。为机床配置电源时,必须考虑成本等因素,故在满足加工要求的条件下,电源容量不应过大也免造成成本过高。电源容量的大小主要根据工件毛刺部位投影面积和电流密度的乘积而定[9]。

为了避免去毛刺时发生意外短路而烧坏阴极,致使设备故障而无法加工,加工电源必须具有短路保护装置以便短路时能迅速切断电源,保护工具阴极和工件不被烧伤。综合上述要求及成本等多方面因素,可以采用兆信KXN-30010D高效率恒压、恒流型高频开关电源作为机床加工电源,该电源电压范围为0~30V,最大输出电流为100A,显示精度为±1%±1字。具有带载能力强、连续工作故障率低的特点,并带有过压、过温、过载、过流保护功能。

3.5控温系统设计

在对工件进行电化学去毛刺加工时,电解液温度对加工速度、加工精度及表面质量均有影响。若加工过程中电解液温度变化过大,会使得工件的加工精度和表面质量降低。适当提高电解液温度可增加电解液的导电性,降低极化,防止阳极钝化,以增大加工速度。另一方面,电解液温度的增加将使得电导率增大,进而增大加工速度,最终使得极间间隙快速增大。

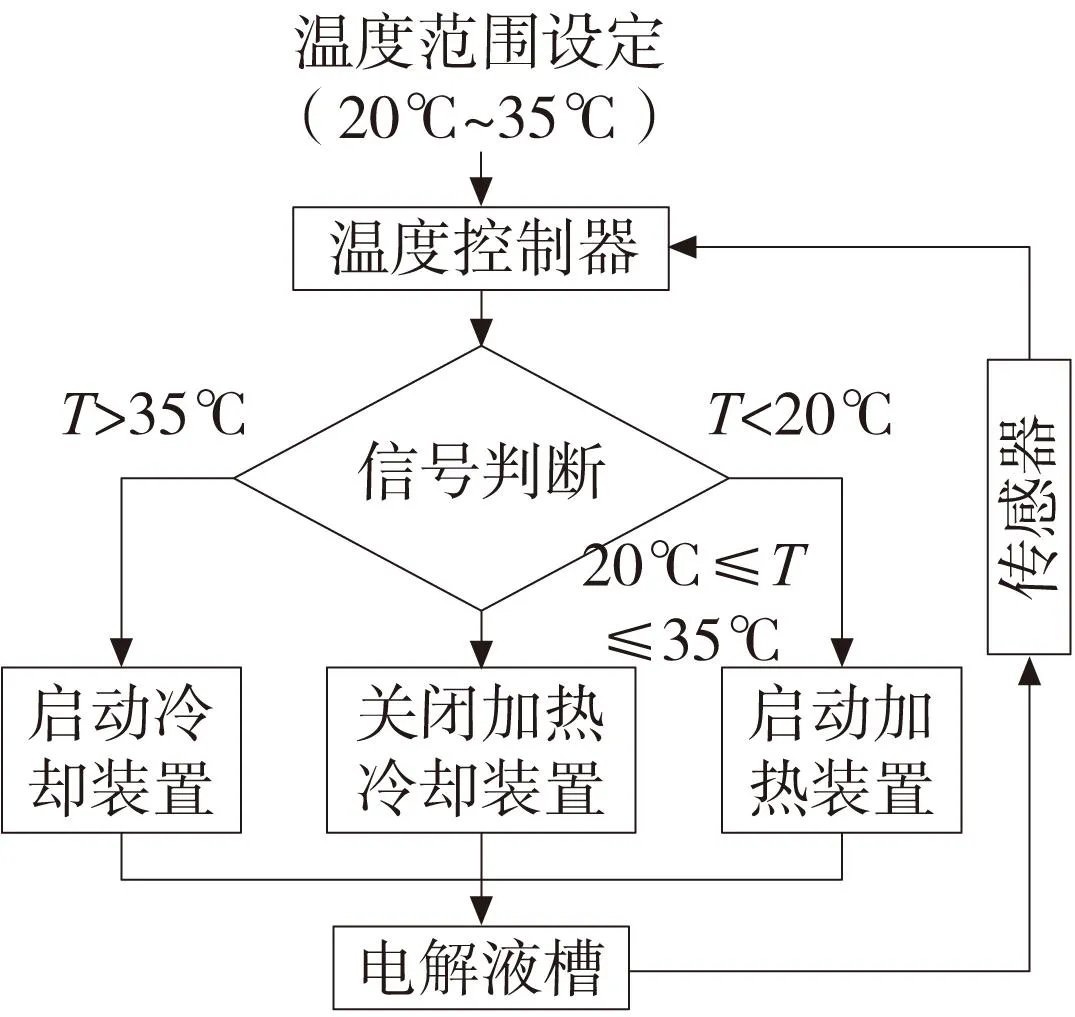

根据电化学去毛刺的加工要求及特点,电解液温度一般应控制在20℃~35℃范围内,若电解液的温度低于20℃时,工件阳极表面(即毛刺部分)会发生钝化、结疤现象,使得加工过程不能连续正常地进行;若电解液温度过高时,会造成电解液的局部沸腾、蒸发,出现空穴进而导致工件和工具之间发生短路现象,最后烧伤工件表面[10]。因此,必须设计控温系统对电解液温度进行严格的控制。

图7 控温系统工作原理图

控温系统包括冷却器、加热器、温度传感器和温度控制器,其工作原理如图7所示。将温度传感器放置于电解液槽的中部,单片机通过接受温度传感器信号进行判定,若电解液温度高于35℃,则单片机输出高电压信号控制连接在电源与冷却器间的常开继电器1闭合,启动冷却器,对电解液进行降温;若电解液温度低于20℃,则单片机输出高电压信号控制连接在电源与加热器间的常开继电器2闭合,启动加热器,对电解液进行加热;当温度传感器传给单片机的信号在20℃~35℃之间时,则单片机输出低电压信号,确保继电器1、2处于断开状态。

4结论

本文介绍了一种适合于内交叉小孔毛刺去除的电化学去毛刺机床电气系统的设计,分析了电化学去毛刺机床电气系统的特殊性及应具备的功能,在此基础上完成了包括防止操作失误而引发危险的安全保护电路、避免两极短路而烧伤设备的短路保护电路、控制去毛刺加工过程的控制系统、确保向工作区输送温度适合的电解液的控温系统等的设计。该系统能很好地满足电化学去毛刺机床对电气系统的相关要求,并能安全可靠地实现对内交叉孔毛刺去除过程相关参数的控制与检测。具有操作方便、安全性好、可靠性高、适应性广的特点。

[参考文献]

[1]daSilvaLC,daMotaPR,daSilvaMB,etal.StudyofburrbehaviorinfacemillingofPH13-8Mostainlesssteel[J].CIRPJournalofManufacturingScienceandTechnology, 2015, 8: 34-42.

[2]NiknamSA,SongmeneV.AnalysisofFrictionandBurrFormationinSlotMilling[J].ProcediaCIRP, 2014, 17: 755-759.

[3]MathaiG,MelkoteS,RosenD.MaterialremovalduringabrasiveimpregnatedbrushdeburringofmicromilledgroovesinNiTifoils[J].InternationalJournalofMachineToolsandManufacture, 2013, 72: 37-49.

[4] 徐文骥, 余自远, 孙晶,等. 微小孔电化学去毛刺试验研究[J]. 航空制造技术, 2011(19): 70-75.

[5] 陈远龙, 李明, 唐火红. 电化学去毛刺机床控制系统的设计[J]. 组合机床与自动化加工技术, 2012(10): 63-68.

[6] 张惠生. 机械零件去毛刺工艺的现状与发展[J]. 北京建筑工程学院学报, 2001, 17(4): 58-63.

[7] 李健, 郭艳玲, 朱勋鹏, 等. 自动电解去内交叉孔毛刺装置及实验研究[C]. 第15届全国特种加工学术会议论文集 (下),2013: 91-94.

[8] 董朝盼, 康敏, 傅秀清, 等. 小孔电解去毛刺电场仿真与试验研究[J]. 电加工与模具, 2012 (4): 17-20.

[9] 曹凤国. 电化学加工[M]. 北京: 化学工业出版社, 2014.

[10] 张海岩, 沈健. 齿轮电化学去毛刺的电解液选择[J]. 电镀与精饰, 2003, 25(3): 10-12.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0063-04

DOI:10.13462/j.cnki.mmtamt.2016.07.018

收稿日期:2015-08-31;修回日期:2015-10-04

作者简介:朱勋鹏(1989—),男,云南巧家县人,昆明船舶设备研究试验中心助理工程师,硕士,研究方向为机电一体化技术与机器人,(Email)xunpeng.ok@163.com。

中图分类号:TH16;TG65

文献标识码:A

Design of the Electrical System on Special Machine Tool forElectrochemicalDeburringinInternalCrossedHole

ZHU Xun-peng

(KunmingShipborneEquipmentResearch&TestCenter,Kunming650051,China)

Abstract:The burr of internal cross hole,which was formed after mechanical processing,has a series of characteristics such as they are not of uniform size,has poor accessibility and so on.Deburring was very difficult. The method of electrochemical deburring that machining electrode is inserted from the root of burr was confirmed.This paper analyzes the basic structure and characteristics about the machine tool for electrochemical deburring,based on this,the electrical system of machine tool was designed, which consist of main electrical circuit, security detection system,control system,temperature detect system and processing power.This system can achieve a series of functions, such as,detecting the short circuit phenomenon between the cathode and the anode,ensuring the safety of the operation,providing electrolyte which have suitable temperature,controlling the process according to parameter setting,etc.What’s more,it can be operated easily,safely and reliably.

Key words:electrochemical deburring;special machine tool;electrical system;internal crossed hole