硬支承式轮胎动平衡机新型振动系统设计与分析*

2016-08-04尹燕刚陈进伟冯显英李沛刚

尹燕刚,陈进伟,冯显英,李沛刚

(1.山东大学 机械工程学院,济南 250061;2.青岛中科明新能源设备有限公司,山东 青岛 266499)

硬支承式轮胎动平衡机新型振动系统设计与分析*

尹燕刚1,陈进伟2,冯显英1,李沛刚1

(1.山东大学 机械工程学院,济南 250061;2.青岛中科明新能源设备有限公司,山东 青岛 266499)

摘要:针对传统双面立式动平衡机应用过程中平面分离性能差,静偶分离效果不理想的情况,通过建立传统立式动平衡试验机的振动测量模型,分析其性能不佳的原因,并在此基础上提出了一种双面立式轮胎动平衡试验机的新型振动结构,建立其力学模型,并对该新型振动系统的性能以及校正面的解算进行了详细说明,提高了轮胎动平衡试验机的平面分离及静偶分离性能。

关键词:双面立式轮胎动平衡机;振动结构;校正面解算;静偶分离

0引言

随着社会经济的快速发展,汽车已融入生活的方方面面,轮胎性能的好坏直接关系到驾驶者的驾驶体验与行车安全。当轮胎存在不平衡量时,高速旋转过程中会产生静不平衡量与偶不平衡量,前者引起轮胎的上下跳动,后者引起轮胎的左右摆动,严重影响行车安全[1]。轮胎动平衡试验机就是在轮胎出厂前对其进行动平衡检测,其振动系统在轮胎不平衡量的离心力作用下受迫产生振动,该振动信号经压电传感器采集,将物理信号转换成电信号,由信号处理电路处理后传到上位机进行数据的分析处理,最终得到轮胎的不平衡量[2]。目前国内轮胎动平衡试验机结构多借鉴国外专利设备[3-6],缺乏创新性。由于传统立式动平衡机本身的结构缺陷,静偶分离及平面分离性能相对较差,严重影响了轮胎不平衡量的测量精度,因此,研究设计具有新的振动结构的轮胎动平衡机具有十分重要的意义[7-9]。

1传统双面立式动平衡机振动系统

目前,国内轮胎动平衡机的支承振动系统多借鉴国外设备,整个主轴系通过拉杆和吊杆悬挂于机架底座上,其振动系统的结构原理图如图1所示。

图1 主轴振动系统结构原理图

图1所示的主轴振动系统结构原理图中L为吊杆的长度(吊杆半径为r,弯曲刚度为K1,拉压刚度为K2),m1为轮胎的静不平衡量,A为偶不平衡量的力臂,力偶为mA,a、b分别为上、下测量面到振动系统原点的距离,l为系统振动中心到原点的距离,h为工件静不平衡量与系统原点间的距离。

当主轴以等角速度ω绕Z轴旋转时,该振动系统的运动微分方程为:

(1)

解方程(1)得:

(2)

(3)

由式(3)可知,对于传统的立式动平衡机Wθ>>Wy,所以η很小,表明力偶的影响较小,即静偶分离性能较差。

较差的静偶分离性能严重影响了动平衡机的测试精度,当轮胎的不平衡量的位置相对于上下两个校正平面发生变化时,偶不平衡量的影响不明显,表现为检测支承反力的两压电传感器的数值变化不明显,导致平面解算得到的上下校正平面的不平衡量与实际不平衡量不匹配,较大程度上降低了不平衡量的平面分离能力[10]。

2新型轮胎动平衡机振动系统

2.1新型轮胎动平衡机振动系统结构设计

轮胎的不平衡量表现为静不平衡量Ms与偶不平衡量Mc,两者与解算到上下两校正平面上不平衡质量的关系如图2所示。

图2 静偶不平衡量的分解

图2中Mu为上校正平面的不平衡量,Ml为下校正平面的不平衡量,则:

(4)

传统立式动平衡机通过平面解算得到Mu、Ml,经式(4)求得轮胎的静偶不平衡量,无法准确得到轮胎的不平衡情况,若在振动量的测量环节就实现静偶不平衡量的分离,提高系统的静偶分离比,在保证测得静偶不平衡量的准确性的前提下,由式(4)求得上下校正平面的不平衡量,则可有效地提高动平衡试验机的测量精度。基于此设计的新型轮胎动平衡振动系统的结构图如图3、图4所示。

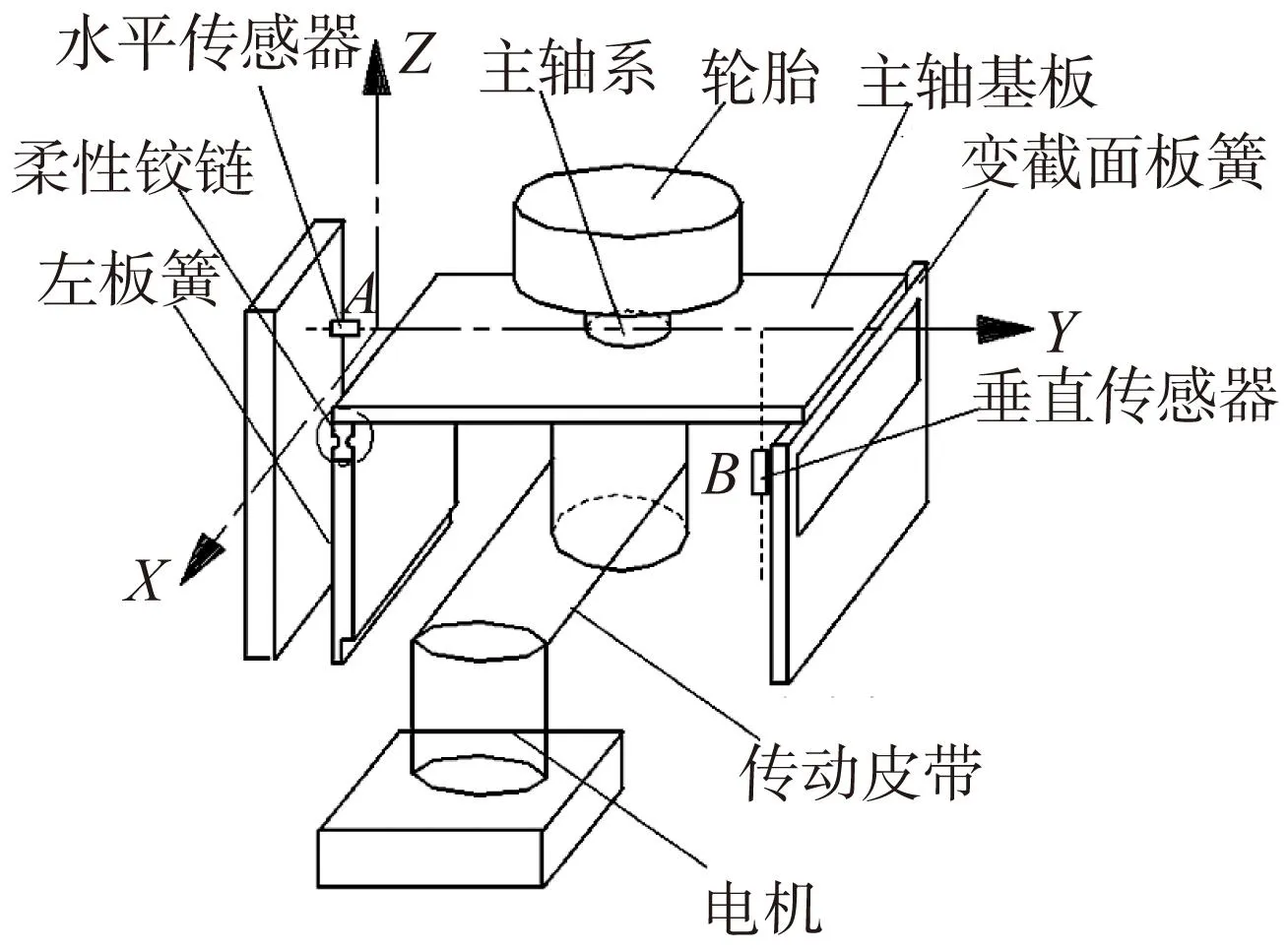

图3 新型振动系统结构简图

图4 新型振动系统实际结构图

该振动系统中主轴基板为35mm厚钢板与主轴系固结,为刚性结构,左侧通过柔性铰链与左板簧焊接在一起,右侧与变截面板簧上端的矩形拉杆连接,传感器采用压电传感器,其中传感器A水平布置,传感器B垂直布置,两者皆位于通过主轴轴心的YZ平面内,两传感器通过螺杆安装,螺杆的顶端采用球形结构,保证其所受到的力均为正压力。

该新型结构的运动形式可分解为主轴基板在水平面内的往复运动以及主轴基板绕柔性铰链处的转动,前者由轮胎不平衡量的静不平衡量引起并通过水平传感器进行检测,弹性元件为左侧板簧弯曲刚度及右侧矩形拉杆的水平弯曲刚度;后者由轮胎的偶不平衡量引起,并通过垂直传感器进行检测,其弹性元件为左侧柔性铰链的扭转刚度及右侧矩形拉杆的竖直弯曲刚度。

该新型振动系统可以通过传感器直接检测到轮胎的静偶不平衡量,再通过平面解算得到上下校正平面的不平衡量,从而更好的反应轮胎的动不平衡情况,提高了系统的检测精度。

2.2新型轮胎动平衡机系统振动分析

新型轮胎动平衡机振动系统的振动模型简图如图5所示。

图5 新型振动系统振动模型简图

其中:

K1:装有水平传感器的螺杆刚度与左板簧弯曲刚度之和;

K2:柔性铰链绕X轴的扭转刚度;

K3:装有竖直传感器的螺杆刚度与右侧板簧上部接杆的纵向弯曲刚度之和;

K4:右侧板簧上部接杆的水平弯曲刚度。

根据高等动力学的相关理论,得到该新型振动系统的运动微分方程:

(5)

令上式的特解为:

(6)

将式(6)代入式(5)中,解得:

(7)

(8)

两者的幅值即系统的振动量均与不平衡离心力mrω2成正比,可以实现对动不平衡量的检测。

2.3新型振动系统平面分离解算

通过压电传感器数值即检测到的系统振动量求得轮胎上下校正平面的不平衡量的过程称为平面分离解算。该振动系统的平面分离解算模型简图如图6所示。

图6 新型振动系统平面解算模型

其中,上下校正平面的不平衡质量为Fu和Fd,上下校正平面之间的距离为B。下校正平面与水平传感器所在水平面之间的距离为A。主轴轴线距主轴基板转动中心的距离为c,垂直传感器与主轴基板转动中心的距离为l。

(9)

式(9)反映出,轮胎的静不平衡量单独作用于水平传感器,偶不平衡量作用于垂直传感器,在信号的采集上实现了静偶不平衡信号的分离,保证了动不平衡信号检测的准确性。

3结论

通过建立传统立式动平衡机的振动模型,分析了其静偶分离与平面分离性能不佳的原因,并基于此设计了新型的硬支承式轮胎动平衡振动系统,该系统具有良好的静偶分离特性,且在振动信号采集的过程中实现了静偶不平衡量信号的分离,有效保证了轮胎动平衡试验机的测量精度。

[参考文献]

[1] 韦莉莉. 轮胎动平衡测量原理及方法分析[J]. 中国橡胶, 2009, 25(16):33-37.

[2] Yang J F, Feng X Y, Fu H J, et al. Research on Calibration Method of Tire Dynamic Balance Detection System[J]. Advanced Materials Research, 2012, 542-543:828-832.

[3] Engel J, Sanna E, Block J M. Apparatus and method for measuring tire balance on a force variation machine[P]. U.S. Patent 6,772,626. 2004-8-10.

[4] Matsumoto S, Kondo K. Apparatus for measuring uniformity and/or dynamic-balance of tire[P].U.S. Patent 6,308,566. 2001-10-30.

[5] Parker P D, Colarelli III N J, Douglas M W. Wheel balancer using tire stiffness and loaded wheel/tire measurements[P]. U.S. Patent 6,799,460. 2004-10-5.

[6] Sumimoto Y, Honke K, Murakami M, et al. Tire testing machine and tire testing method[P].U.S. Patent 8,342,020. 2013-1-1.

[7] 伍良生, 马淑慧, 洪豪,等. 硬支撑轮胎动平衡机的振动特性研究[J]. 机械设计与制造, 2014(9):106-108.

[8] 曹继光,邹静, 钟伟芳.框架式双面立式动平衡机平面分离的误差分析[J]. 华中科技大学学报:自然科学版, 2000, 28(5):38-40.

[9] 李顶根. 新型立式动平衡机的研制与工件动不平衡量的测量[D]. 武汉:华中科技大学,2004.

[10] 胡庆翰, 蔡萍, 秦鹏,等. 一种新型高精度动平衡测量系统[J]. 传感技术学报, 2007,20(7):1506-1509.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0049-03

DOI:10.13462/j.cnki.mmtamt.2016.07.014

收稿日期:2015-08-28

*基金项目:山东大学科研业务基金(2014YQ016)

作者简介:尹燕刚(1990—),男,山东泰安人,山东大学硕士研究生,研究方向为智能检测与控制,(E-mail)yygangsd@163.com ;通讯作者:冯显英(1965—),男,山东济宁人,山东大学教授,博士生导师,研究领域为数字化制造、 智能检测与控制,(E-mail)fxying@sdu.edu.cn。

中图分类号:TH166;TG506

文献标识码:A

Design and Analyze on the New Type of Hard-bearing Tire Dynamic Balancing Machine Swing Frame

YIN Yan-gang1, CHEN Jin-wei2,FENG Xian-ying1,LI Pei-gang1

(1.School of Mechanical Engineering, Shandong University, Jinan 250061, China;2.Zhong Ke Ming New Energy Equipment Co., Ltd, Qingdao Shandong 266499, China)

Abstract:In regard to the poor plane separation performance and the not ideal static-even separation during the application process of the traditional sided vertical balancing machines, the vibration model of it is established to show the reason of its poor plane separation performance. Based of it, a new type of sided vertical balancing machine vibrational structure is proposed and designed. The mechanical model is needed to describe the vibration of this system and the solving method of the two correction plane in detail. The plane separation and static-even separation performance have been greatly improved.

Key words:sided vertical balancing machine; vibrational structure; the solving method of correction plane; static-even separation