磨料水射流车削陶瓷材料的模型研究

2016-08-04邓宇锋

邓宇锋

(江苏信息职业技术学院 机电工程系,江苏 无锡 214153)

磨料水射流车削陶瓷材料的模型研究

邓宇锋

(江苏信息职业技术学院 机电工程系,江苏 无锡214153)

摘要:工程陶瓷材料在航空航天等领域有着广泛的应用,由于工程陶瓷具有硬度大、脆性高、断裂韧性低等特点,其加工工艺性很差,极易产生细小裂纹和应力集中现象,影响陶瓷零件的综合性能及使用寿命。文章在研究磨料水射流单磨粒冲蚀机理的基础上,对氧化铝陶瓷材料应用磨料水射流进行车削加工,并建立车削陶瓷材料的深度模型。最后,进行磨料水射流车削实验,实验结果表明,该模型具有很高的可靠性。

关键词:磨料水射流;工程陶瓷;数学模型;车削加工

0引言

工程陶瓷材料(氧化铝、氧化锆等)具有高硬度、高强度、耐腐蚀、耐磨、隔热、化学稳定性好等优良性能,在军事、航空航天、原子能、空间技术及制造等领域的应用日益广泛[1]。但是,由于工程陶瓷材料的高硬度、高脆性及低断裂韧性等固有属性,其加工工艺性比其他材料差很多,在机械加工过程中极易产生细小的裂痕和应力集中现象,从而导致陶瓷零件的疲劳强度降低,影响陶瓷零件的综合性能和使用寿命[2]。

磨料水射流加工技术作为一种非传统的冷加工技术,近20多年来得到了迅速发展[3]。相对于其他的传统加工技术而言,它具有无热影响区、无工具磨损、反作用力小、加工范围广、加工柔性高、绿色环保以及操作简单[4]等优点。在精密、微细加工领域,磨料水射流加工技术对高硬度、高脆性等难加工材料精密、微细加工的精度不断提高,拥有广阔的应用前景。目前,磨料水射流加工技术作为一项新兴的新型的加工技术而被专家学者广泛研究。在对陶瓷材料的磨料水射流加工研究方面,万庆丰等[5]建立了工程陶瓷材料磨料水射流钻削加工的理论模型,分析了影响钻削深度和表面粗糙度的工艺参数。张沙等[6]对高硬脆材料的切割机理进行了研究,建立了切割冲蚀模型,并冲击区的应力进行了分析。Dittrich等[7]通过实验研究得出,磨料水射流加工可有效应用于陶瓷等硬脆材料的加工中,且影响加工质量的主要工艺参数为喷射压力P、磨料流量ma和喷头横移速度u。他们主要是通过切削机理、工艺过程及有限元方法等方面的探索,对磨料水射流切割、磨削及钻削等加工方式进行了大量研究,取得了辉煌的成果。但是,对于陶瓷材料的磨料水射流车削加工方面的研究还相当少,有待进一步充实。

本文在研究磨料水射流单磨粒冲蚀机理的基础上,建立了氧化铝陶瓷材料的磨料水射流车削深度模型,并通过实验进行了验证,验证结果表明,该模型具有很高的可靠性。

1磨料水射流加工系统及加工原理

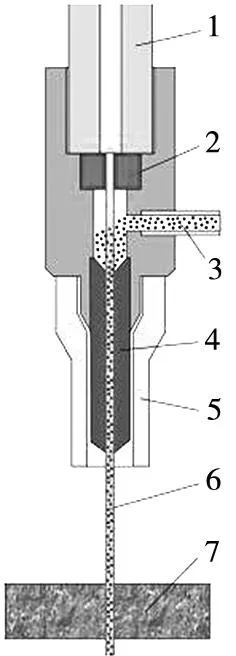

磨料水射流一般是由增压器、贮液蓄能器、孔径很小的喷嘴、机器臂、水平工作台以及控制装置组成,其结构简图如图1所示。

贮液蓄能器安装在增压器和喷嘴之间以达到恒压的目的。控制系统通过设定程序来控制水平工作台或者喷嘴的运动,目前以5轴和6轴的数控系统为主,可以实现对复杂外形结构的加工。

1.高压水入口 2.水喷嘴 3.磨料 4.混合管 5.保护管 6.射流束 7.工件材料

图1磨料水射流结构简图

水流通过增压器增压到高压状态,经过水喷嘴喷射出来,形成高速射流。磨料颗粒由于压力差被吸入混合管与水射流混合,并通过高速水射流加速,最终形成高速磨料水射流。射流束以极高的速度冲击在工件表面,引起材料上冲击点的应力场应力高速集中并迅速变化,产生塑性变形、脆性断裂以及微切削,从而实现材料的去除。

2磨料水射流加工材料去除模型

2.1磨料水射流冲击材料去除

相关专家研究发现,磨料水射流中的磨粒冲击到工件表面导致其所产生的磨损变形分为两类:一种是由于磨料射流冲击工件造成的冲击变形磨损,另一种是由于磨料射流冲击工件造成的剪切变形磨损。为了进一步研究磨料射流对工件造成的冲击变形,BOBERT研究发现磨料水射流对工件产生的冲击影响主要呈现出凹坑现象,其主要是由于磨料水射流的冲击而产生的冲击变形磨损。为了对该磨料进行分析,可简化为如下模型,一个刚性磨料小球垂直撞击到工件表面,刚性小球和工件表面相比较非常小,故可以假设工件的表面无限大。

图2 单颗粒磨粒冲击光滑表面示意图

如图2所示,磨料颗粒小球的半径为R,磨料颗粒撞击工件表面的速度为VP,对工件产生的撞击力为P以及撞击深度为λ,对工件产生撞击所导致的凹坑的半径为r。

根据相关文献得出粒子间的弹性接触模型理论,由该模型可以得出磨料粒子冲击工件表面所产生深度λ的受如下因素影响。

(1)

上式中,v1为磨料粒子材料的泊松比;v2为工件材料的泊松比;E1为磨料粒子材料的弹性模量;E2为工件材料的弹性模量。

由上式可得:

(2)

根据磨料水射流的运动学方程:

mvpdvp=-Pvp

(3)

将式(3)带人式(2)中,并求解得到λ的等式:

(4)

联立式(3)、(4)可知:

(5)

由赫兹弹性弹性理论知,工件在磨料水射流冲击力为P的作用下产生的凹坑半径为:

(6)

磨料水射流冲击工件,并使其表面材料随着磨料粒子的持续冲击而去除,从而形成凹坑,凹坑的体积为:

(7)

在实际加工过程中,磨料水射流冲击工件,其材料的去除量并不完全等于凹坑的体积,主要因为工件材料在受到冲击时会伴随着弹性变形,则工件表面实际材料去除量为V1。

V1=ζπλ2r

(8)

式中,V1为工件材料因磨料冲击作用而产生实际去除量;ζ为工件材料受冲击时变形的磨损系数。

将式(4)和(6)带入(8)中,可得:

(9)

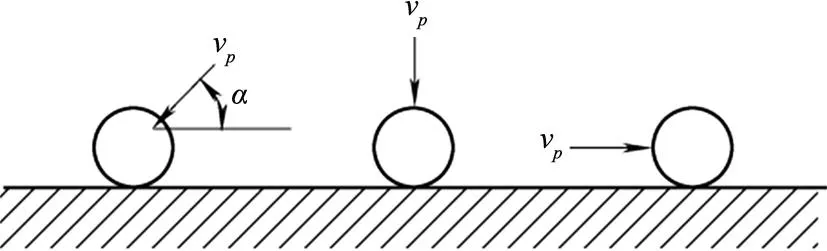

磨料水射流中的磨料冲击到工件表面,其能量呈现出以射流中心为圆心,沿着半径方向逐渐递减,并且呈轴对称分布,即磨料粒子的速度和冲击角度在离中心距离相等处都一样。故按照磨料水射流冲击的角度可以分为如下三种情况:水平冲击、垂直冲击以及任意角度冲击,如图3b所示。

在磨料水射流冲击工件时,磨料冲击工件并使其表面材料得到去除,该过程磨料的速度主要取决于垂直工件表面的速度,因此细长轴类塑性材料因磨料射流而产生的变形磨损的去除量为:

(10)

式中,α为磨料水射流冲击工件的角度。

(a)磨粒的分布示意图

(b)磨粒的冲击方式示意图

该模型中所获得的磨料水射流冲击工件产生冲击深入和凹坑半径是基于工件表面光滑以及磨料粒子时球形等假设条件计算得出的,然而在实际加工过程中,工件表面常常凹凸不平、磨料粒子也常常有一定的菱角,故需要对以上获得的冲击深度和凹坑半径进行修正,修正后的表达式为:

(11)

(12)

式中,δ为磨料水射流中粒子的圆度相关因子。

磨料水射流中粒子冲击有粗糙峰的表面使工件产生的冲击深度大于冲击光滑表面所产生的深度,磨粒冲击有粗糙峰的表面的凹坑半径和接触角小于其冲击光滑表面。并发现,磨料水射流对更容易破坏有粗糙峰的表面,然而由于粗糙峰表面通常凹凸不平,不能简单的用接触圆的半径代替其对工件表面产生的凹坑大小。所以,往往需要应用冲击所产生的深度替代凹坑半径,则工件受磨料水射流冲击而产生的材料去除量为:

(13)

令

则式(13)可进一步化解为:

(14)

由式(14)知,磨粒的速度和冲击角度对工件表面材料的去除量影响最大,磨粒半径和圆度因子对对工件表面材料的去除量影响次之,磨粒的密度对工件表面材料的去除量影响最小。

2.2磨料水射流加工剪切磨损去除模型

磨料水射流冲击工件,工件除了受到磨粒的冲击磨损外,还受到磨粒的剪切变形磨损。根据相关文献知磨料水射流对塑性材料产生剪切变形磨损。该模型的简化示意图如图3所示,磨料水射流中的磨粒以速度vp和冲击角度α冲击工件表面,在磨料和工件撞击过程中,假设磨料为刚性,则磨料对塑性材料工件产生的剪切磨损为:

(15)

式中,V2为工件材料因剪切变形磨损量;m为磨料粒子的质量;α为磨料水射流冲击角度;p为磨料水射流冲击工件表面材料产生的应力。

相关学者通过试验发现,工件材料因磨粒冲击作用而产生的材料去除量的理论值和试验值存在一定的差距,该值与工件表面的凹凸情况有关。文献中相关的结论知剪切变形磨损量小于实际去除量,故需要对上述剪切模型进行修正,进一步得出:

(16)

2.3磨料水射流加工的材料去除模型

磨料水射流冲击工件时,工件材料在磨粒的作用下不仅受到冲击磨损还受到剪切磨损,故磨料水射流对工件材料产生总的去除量:

V=V1+V2

(17)

将式(15)、(17)带入式(18)中,得出:

V=

(18)

3实验验证

为了验证上文提出的氧化铝陶瓷的磨料水射流车削深度与一些主要工艺参数之间的关系模型的准确性,设计了大量氧化铝陶瓷材料的磨料水射流车削实验,如图4所示。

图4 磨料水射流车削陶瓷材料实验

实验选用半径为10mm的氧化铝陶瓷轴作为车削工件,射流磨料选用80#石榴石,喷嘴直径为2mm。其他工艺参数设置如表1所示。

表1 磨料水射流车削实验参数设置

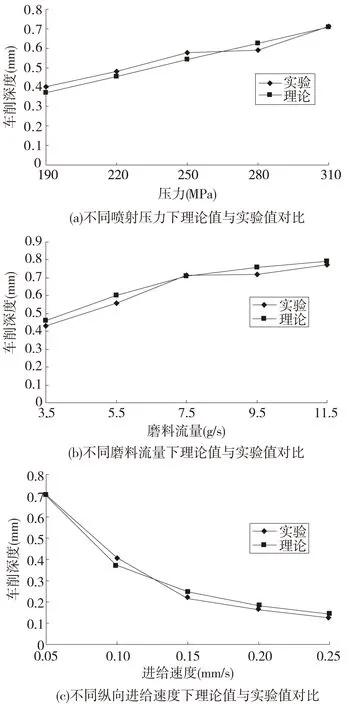

实验数据与模型预测数据的对比如图5所示。

图5 车削深度的实验和预测数据对比

由图5可以看出,车削深度的实验值与车削深度模型的预测值有很高的一致性。由于磨料水射流加工的影响因素非常多,预测值与实验值不可能完全一致。通过计算发现,各预测值与实验值的误差均在10%以内,由此可以得出,该深度模型具有很高的可靠性。

4结论

工程陶瓷材料在航空航天等领域有着广泛的应用,由于工程陶瓷具有硬度大、脆性高、断裂韧性低等特点,其加工工艺性很差,极易产生细小裂纹和应力集中现象,影响陶瓷零件的综合性能及使用寿命。磨料水射流加工可以有效地保证陶瓷材料的工艺性,提高其综合性能及使用寿命。

本文在研究磨料水射流单磨粒冲蚀机理的基础上,建立了氧化铝陶瓷材料的磨料水射流车削深度模型,经过实验验证,该模型具有很高的可靠性,有效地反映了磨料水射流车削深度与各主要工艺参数之间的关系。

[参考文献]

[1] 《高技术新材料要览》编辑委员会.高技术新材料要览[M].北京:中国科学技术出版社,1993.

[2] 葛宰林,江亲瑜.现代陶瓷及表面超精密加工[J].大连大学学报,2003,24(6):24-28.

[3]MazurkiewiczM.AManufacturingToolforaNewCentury[J].JournalofMaterialsProcessingTechnology,2000:112-118.

[4]LutterveltCA.Ontheselectionofmanufacturingmethodsillustratedbyanoverviewofseparationtechniquesforsheetmaterials[J].AnnalsoftheCIRP,1989,38(2):587-607.

[5] 万庆丰,雷玉勇,陈林.磨料水射流钻削工程陶瓷试验研究[J].液压气动与密封,2013(8):10-13.

[6] 张沙,龚烈航.前混合磨料水射流切割脆性材料研究[J].润滑与密封,2011,36(3):97-104.

[7]DittrichM,DixM,KuhlM,etal.ProcessAnalysisofWaterAbrasiveFineJetStructuringofCeramicSurfacesviaDesignofExperiment[J].ProcediaCIRP,2014,14:442-447.

[8]LawnBR,EvansAG,MarshallDB.Elastic/PlasticIndentationDamageinCeramics:TheMedian/RadialCrackSystem[J].JournaloftheAmericanCeramicSociety,1980,63:574-581.

[9]MarshallDB,LawnBR,EvansAG.Elastic/PlasticIndentationDamageinCeramics:TheLateralCrackSystem[J].JournaloftheAmericanCeramicSociety,1982,65:561-566.

[10]KoePPelBJ,SubhashG.CharacteristicsofResidualPlasticZoneunderStaticandDynamicVickersIndentations[J].Wear,1999,224:56-67.

[11]AntonRJ,SubhashG.DynamicVickersIndentationofBrittleMaterials[J].Wear,2000,239:27-35.

[12]AehtsniekM,GeelhoedPF,HoogstrateAM,etal.ModellingandEvaluationoftheMicroAbrasiveBlastingProcess[J].Wear,2005,259(l-6):84-94.

[13]MomberAW,KovacevicR.PrincipleofAbrasiveWaterJetMachining[M].London:Springer-VerlagLondonLtd.,1998.

[14]HashishM.PredictionModelsforAWJMachiningOperations,Proceedingsof7thAmericanWaterJetConference[A].Seattle,Washington,1993:205-216.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0034-04

DOI:10.13462/j.cnki.mmtamt.2016.07.010

收稿日期:2015-08-25;修回日期:2015-10-12

作者简介:邓宇锋(1981—),男,江苏无锡人,江苏信息职业技术学院讲师,研究方向为CAD/CAM/CAE、机械制造技术,(E-mail)dengyufeng1981@yeah.net。

中图分类号:TH16;TG662

文献标识码:A

Study on Ceramic Materials Model of Abrasive Water Jet Machining

DENG Yu-feng

(DepartmentofElectricalEngineering,JiangsuCollegeofInformationTechnology,WuxiJiangsu214153,China)

Abstract:Engineering ceramic materials has been widely used in aerospace and other fields,but its processing technology is very poor,easy to produce tiny cracks and stress concentration phenomenon which affect the overall performance of ceramic parts and service life because of its high hardness,high brittleness and low fracture toughness.On the basis of theoretical research,this paper used the abrasive water jet to process the alumina ceramic material,and established the abrasive water jet cutting depth model of alumina ceramic materials.Finally,this paper carries on the abrasive water jet cutting experiment,the results show that the model has high reliability.

Key words:abrasive water jet;engineering ceramics;mathematical model;turning