电动汽车车架结构优化设计分析

2016-08-03单承标中国第一汽车股份有限公司青岛汽车研究所山东青岛266000

单承标(中国第一汽车股份有限公司青岛汽车研究所,山东 青岛,266000)

电动汽车车架结构优化设计分析

单承标

(中国第一汽车股份有限公司青岛汽车研究所,山东 青岛,266000)

电动汽车的车架作为承力的主体结构,其性能将会直接影响电动汽车的安全性和舒适性,因此,设计出具有足够强度和刚度的车架至关重要。本文对某款电动汽车车架结构的优化设计进行了分析,对电动汽车的轻量化技术应用奠定了基础。

电动汽车;车架结构;优化设计

1 电动汽车工况分析

根据电动汽车在实际使用过程中的需求,电动汽车在车架结构优化设计时,主要考虑的是在各种工况下,冲击载荷对车架结构的破坏作用,下面以电动汽车车架结构的强度和刚度为依据,同时结合美国通用汽车公司标准建立的多种计算工况提出了几种典型的工况[1]。

1.1 车架弯曲工况

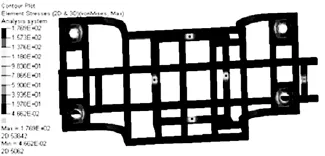

车架弯曲工况是指车辆满载状态下,四轮着地进行匀速直线行驶时,车身受到对称垂直载荷的作用。在车架弯曲工况下,主要由乘客、电动汽车电机、动力总成和电池向车架施加载荷。图1 给出了车架在弯曲工况下的应力分布情况,此时车架的应力水平较低,较高应力主要集中在车架底部动力总成的安装位置以及驾驶员座位和前后悬架的位置,最大应力集中在前悬架。可以看出,对车架应力和变形量形成影响的主要因素包括乘客、驱动电机动力总成以及电池施加的载荷。

1.2 车架扭转工况

扭转工况是指电动汽车在经过凹凸不平的路面时,其中一轮处于悬空或者抬高的状况。由于在此工况下,车轮的接地位置之间存在高度差值,因此,车架所承受的载荷属于不对称载荷。图2所示为车辆右后轮悬空状态下,车架的应力分布情况,从图中可以看出,车架的变形与平均与应力水平有所增加。由于右后轮处于悬空状态,车架右侧的扭转变形更加明显。可以看出,此时对对车架应力和变形量形成影响的主要因素包括乘客、驱动电机动力总成以及电池与悬架系统之间的相对位置。

1.3 紧急制动工况

紧急制动工况主要是指电动车通过最大制动减速度制动车辆时车架的受力情况。此时,车架所受的载荷由纵向和竖向载荷构成,车架的约束情况以及竖向载荷与弯曲工况下处于相同书评,但是为了引入地面制动力,会向车架施加一个与纵向载荷同一方向的加速度,并以作用力的行驶施加给车架的第三根横梁的中点。该工况下,车架的应力分布以及变形量主要受到轴承载荷转移影响。

图1 弯曲工况下车架应力分布情况

图2 扭转工况下车架应力分布情况

2 车架结构优化设计

2.1 车架拓扑优化设计

(1)刚度要求

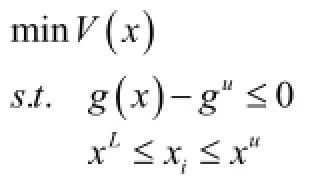

为了能够在短时间内确定该下摆臂的优化结构,首先需要以典型的传统拓扑优化设计流程为基础,并分别将结构整体的体积约束和刚度最大化作为拓扑优化设计的目标函数和约束条件,同时制定载荷及位移边界条件,通过密度法建立如下所示的静力状态优化设计模型[2]:

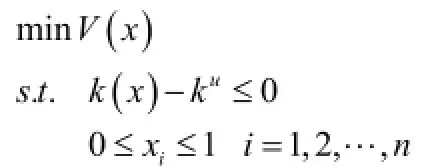

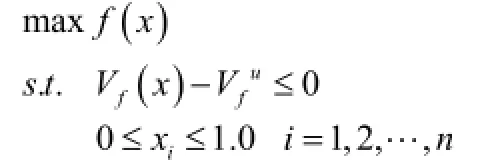

在上面的模型中,目标函数 表示结构的总体积;为约束条件,这里表示结构对刚度的要求; 表示单元密度,从微观角度来看,其主要表示单元的存在性,而从宏观角度来看,则表示存在微观的矩形孔和二阶材料,通常在[0,1]之间取值。

(2)模态要求

使结构的动态响应最大化,从而提高结构的基频,使其可能超过结构的共振频率,这样能够较好的抑制结构噪音的产生,从而减少车辆行驶过程中的噪音,为乘客提供更加舒适的乘坐感受。当电动汽车车架处于静态载荷时,结构基频的提高设计是车架优化设计的重要内容,利用下面的优化模型来避免多模态特征值问题对单个特征值的影响:

此时的优化目标是实现结构的最大化动态响应,因此,选择提高收敛精度的方式,使迭代次数增加,以获取更高的基频。为了实现这一目标,此处将收敛容差的值设置为0.001,当两次相邻迭代的差值小于0.001时,终止迭代过程,这样具有较高的收敛精度,能够获取较高的结构基频。

(3)拓扑优化

通过分析电动汽车车架在车体的空间位置和结构,建立了如图3所示的拓扑优化设计域。

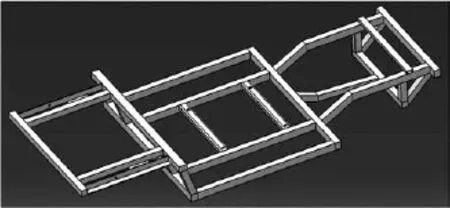

结合前面对结构刚度和频率的要求,这里选择45钢作为主要结构材料,结构的弹性模量为200GPa,泊松比为0.3,屈服强度为355MPa。通过高收敛精度的迭代过程之后获取优化之后的结果,并以该结果为基础,结合具体的结构布置和车辆实际行驶要求,选择矩形钢管和槽钢作为主要结构,图4给出了新的车架结构。但是此时只确定了结构形式,并未对材料的具体厚度进行确定,还需要进一步优化计算。

图3 拓扑优化设计域

图4 新车架结构

2.2 形状优化设计

针对上面的初步优化设计结构,还需要进一步优化设计新的车架结构,以获取具体的车架结构尺寸,下面结合形状优化方法[3]建立优化模型计算矩形钢管和槽钢的厚度。

3 结语

本文结合通美国通用汽车公司标准建立的多种计算工况提出了3种典型的电动汽车车架工况,并对3种工况进行了静态分析和自由模态分析,通过分析确定了电动汽车车架在不同工况下应力的具体分布情况,还确定了影响车架应力分布和变形的主要因素。在此基础上,本文对电动汽车车架进行了优化设计,对于相关设计研究工作具有一定的参考和借鉴作用。

(References)

[1]王友成.某款电动汽车框架车身结构分析及优化[D].合肥:合肥工业大学,2012.

[2]占泽晟.多功能电动车车架的优化设计[J].汽车工程师,2010(10):33-36.

[3]邵超城,刘强,龙飞永.纯电动汽车车架设计及有限元分析[J].机械设计与制造,2011(8):39-41.

上接P56页

对于密集型缺陷,缺陷波密集互相彼连,在不同方向上探测,缺陷回波情况类似。

UT检测中确诊缺陷后按照返修工艺,在现场对缺陷进行了挖补处理,在进行打磨消缺的过程中对其进行了PT检测,共发现两处超标缺陷,其中一处为条形夹渣,长约5mm,如图5所示,另外一处缺陷为层间未熔合,长约23mm,如图6所示,与超声波检出的缺陷正好吻合。打磨消除补焊后重新进行超声波检测,未发现缺陷。

5 结论

本文通过对整个检验过程及结果的分析描述,针对此类焊缝超声波检测给出以下建议:

1)在检测之前,需将焊缝的焊角高度磨平至技术规格书或图纸要求的尺寸,并圆滑过渡,以保证探头有较大的扫查范围。

2)在选择探头时,应选用低频率、大晶片、小角度的斜探头,确保缺陷不漏检。

3)在缺陷的挖补过程中,由于肉眼观察范围有限,故应辅助以PT或MT检测,以便更好地对缺陷进行定位。

4)采用上述超声波检测方法,工作效率高、检测速度快、缺陷定量定位准确,完全满足标准要求。

参考文献(References)

[1] ASME锅炉及压力容器委员会无损检测分会.ASME V-2001 无损检测[M].北京:中国石化出版社,2002.

[2] 郑晖,林树青.超声波检测[M].北京:中国劳动社会保障出版社,2008.