变深槽在数控镗铣床上的加工

2016-08-03方玉云王耀武金勇张洪伟北方机器有限责任公司黑龙江齐齐哈尔161000

方玉云 王耀武 金勇 张洪伟(北方机器有限责任公司,黑龙江 齐齐哈尔,161000)

变深槽在数控镗铣床上的加工

方玉云 王耀武 金勇 张洪伟

(北方机器有限责任公司,黑龙江 齐齐哈尔,161000)

本文详细介绍了数控镗铣床在加工薄壁筒内变深槽时的加工过程以及需要注意的问题,通过结合试切加工分析,排除干扰因素,确定工件产生变形及振纹的主要因素,并提出解决措施,还自行设计了刀杆,确定刀具形式,为类似深孔加工提供一定的参考。

数控镗铣床;薄壁筒;变深槽

1 问题描述

薄壁筒是诸多产品中的关键部件。图1为薄壁筒的剖面图,该图的特点是筒内有4个R1均布的圆弧变深槽,槽起点距端面L1mm,终点距端面520mm,内孔尺寸φd1,外圆尺寸φD,槽直径φd2,未加工槽前壁厚差为14.5mm。

该零件结构的设计属于新型设计方案,无加工经验,对于如何满足设计要求,需要工艺人员从加工方式选择、节约成本等多方面考虑,使得产品最终满足质量要求。

2 加工方案定制

2.1 确定加工思路

薄壁零加工特点:

1)因零件壁薄,受夹紧力易变形,影响工件的尺寸精度和形状精度。

2)在切削力的作用下,容易产生振动和变形,影响工件的尺寸精度、形位精度和表面粗糙度。

3)因工件壁薄,切削时容易产生热变形,热变形对精度影响也极大。

根据薄壁筒的特点和现有的加工条件,确定在数控镗铣床上加工工件。具体加工思路为:采用专用夹具安装工件,在镗刀杆上安装60°镗刀头,并将刀头回转直径调为R1,编制程序,按程序走45°直线段,然后走斜线抬出,完成一个槽加工,旋转坐标系60°完成下一个变深槽。以此类推,完成六个槽的粗、精加工。

2.2 选择装夹方式

从薄壁筒的特点分析可知,合理选择夹紧力的方向和作用点,可以减少夹紧力对工件变形的影响。采用一组圆弧面接触工件外圆的夹具,在工件进刀位置,槽起点处夹紧,另一个夹紧点在尾端,还需垫上铜皮防止划伤工件表面,夹紧后用内径百分表检验夹紧点内孔圆度变形在0.1mm以内,松开夹具,内孔恢复原先的状态。调整夹紧力过小,则工件会夹持不住,当内孔圆度变形为0.08mm时,工件即可夹紧,松开夹具时内孔弹性变形,不影响工件已定寸的其他尺寸。

图1 薄壁筒的剖面图

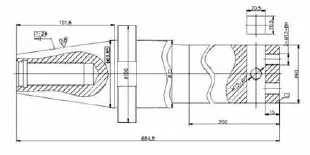

图2 镗刀杆

2.3 确定加工方法

从产品图分析,外圆尺寸φD,镗槽直径φd2,壁厚仅为6.5mm,所以加工时须采用粗、精加工分开的方法,粗镗4个R1至直径φd2-2,松开起点处夹具,工件精加前夹紧时,用百分表测量圆度在0.05mm以内,在满足精加工夹紧力的情况下,工件变形量尽量小些,这样可减小测量误差。

2.4刀具的确定

2.4.1刀杆的选择

由于被加工槽的终点距端面520mm,这需要刀杆有效长度最短530mm。虽然山特的刀杆可以组接至该长度,但预计造价4万多元,成本太高,所以决定自行设计刀杆,刀具成本在2千元左右。由内孔尺寸φd1、槽深8mm及R1,限制刀杆最大直径只能为φ70mm,长径比530:70≈7.57:1,远大于4,而且刀杆是细长杆,为减轻刀杆重量和振动,将刀杆设计成锥度刀杆。如图2所示。

2.4.2刀头的选择

1)焊接合金刀头

根据金属切削原理与刀具,首选机夹刀头,合金涂层刀片,这样刀片耐用,不易磨损,尺寸容易保证,但是没有60°机夹刀头,而45°机夹刀头无法进入,故改用焊接合金刀头,理论上可以走出45°直线,然后斜线出刀。

试验时选择参数:吃刀深度2mm,转速150r/ min,进给量10mm/min,走一刀,发现切削力大,刀杆振动,切削过程中虽调整转速,但进给率等都没有明显改善,工件表面都是沟痕,说明刀杆伸出太长,硬质合金刀虽然硬度、耐磨性、耐热性均高于高速钢刀具,但是在刀杆和工件刚性都不好的条件,无法完成切削,刀尖磨损严重,甚至刀具崩刃。经过试验可知,采用硬质合金刀具不可行。

2)高速钢刀头

采用高速钢刀头,高速钢综合性能较好,容易刃磨,锋利刃口等优点,适用于孔加工刀具。细长刀杆的镗刀镗孔,90°主偏角的刀具产生的径向切削力最小,同时刀片刃口产生的轴向力最大;45°主偏角的车镗刀易发生切削振动,因为产生振动的径向切削力与轴向力相等,最容易发生振动。对于工艺系统刚性差的,刀具角度一般为70~92°,且主偏角越大,发生振动的概率越低。

结合受力分析和刀具材料的特点,改用90°的主偏角刀具,所以首先加工出一个落刀槽,落刀槽起点距端面258mm,为了减小振动和换刀的麻烦,选择一把标准直角型粗镗刀杆,该刀杆直径60mm,安装高速钢材质的切槽刀后,刀杆有效长度266mm,根据公式a≈(0.5~0.6) ,则主切削刃宽度≈(0.5~0.6) =6.5~7.8。

主切削刃宽度最大是7.8mm,切槽刀宽度越宽,切削抗力越大,经过试切,选择切槽刀宽为6.5mm ,槽深切至产品图要求的最小孔径,然后把45°斜面用后刀尖按程序分粗、精加工两次切削完成,这样为90°刀头创造更大的落刀空间,然后把90°刀头落在刀槽内,走直线,然后斜线出刀。

2.5 编程及切削参数的确定

由于用单刀镗圆弧R1是断续切削,工艺系统的刚性较差,要求得到较小的表面粗糙度,对于高速钢刀具而言,可选较低的切削速度,所以切削速度应适当减小。

根据产品的长径比大的特点,精加工时,要想得到较好的表面质量,需降低进给速度,通过采取这一措施,在加工中工件没有产生振动,达到了产品所需要求的表面粗糙度。

依据SIEMENS操作编程手册,编制加工程序如下:

N10 G54T1D1M3S70;切槽刀宽6.5mm,

N20 G0X0Y0 R2=0.1

N30 Z10

N40 ROT RPL=0;(0、90、180、270)

N50 G0Z=-L1-1

N60 Y=-36+R2

N70 G1Y=-R1+R2 F10

N80 G0Y=-36+R2

N90 Z=-L1+6

N100 G1Z=-L1Y=-R1+R2 F10

N110 G0Y=-36+R2

N120 Z=-L1+10

N130 G1Y=-R1+R2 Z=-L1

N140 G0Y0

N150 Z100

N160 ROT

N170 M05M00

N180 G54T2D1M3S100; 90°刀头

N190 G0X0Y0 R=4;(4、1、0)

N200 Z100

N210 ROT RPL=0;(0、90、180、270)

N220 G0Z=-L1

N230 Y=-36+R

N240 G1Y=-R1+R F10

N250 Z=-L1-L2

N260 Y=-37+R Z=-L1-L2-56.25

N270 G0Y0

N280 Z100

N290 ROT

N300 M05M30

切槽时,程序中R2根据实际测量调整留量参数。总吃刀量为8mm,R为4mm时,留量为4mm;R 为1mm时,留量1mm,改变RPL数值,完成四个槽的加工。

由于高速钢刀具耐用度较低以及刀杆悬臂长产生让刀现象,加工的槽进刀处与出刀处尺寸不一致,进刀处直径尺寸比出刀处直径尺寸大0.06mm,表面粗糙度达到Ra3.2mm。虽然解决刀杆振动问题,实现了加工,但是为了满足产品图Ra1.6mm的要求,还需要钳工抛光。

3 结语

本文通过对薄壁筒加工工艺的试验验证,摸索出了对薄壁筒件类零件用细长镗杆实现加工的规律,符合产品要求,降低了加工成本。同时也为加工同类零件奠定了基础,并积累了经验。该件的试验成功,保证了某产品的试验成功,现已投入初样炮的正式小批量生产。

(References)

[1]陆剑中. 金属切削原理与刀具[M].北京∶机械工业出版社,2001.

[2] 内部资料. SIEMENS操作编程手册. 北京.