拉延模除尘槽技术应用

2016-08-03于浩

于浩

摘 要:通过模具网格加工,增加模具除尘功能,减少或消除汽车钣金外覆盖件高点的产生,提升冲压工艺钣金生产质量,提高生产直通率,降低返工返修成本。

关键词:钣金高点;拉延;模具网格加工

中图分类号: U462 文献标识码: A 文章编号: 1673-1069(2016)23-169-2

0 引言

随汽车产业日益发展,生产过程中不合格品造成的高附加值返工成本直接影响整车的市场竞争力,提升制件合格率成为汽车行业降低成本的重要手段,制件品质问题主要为高点、硌伤、变形、开裂/隐裂等,其中外覆盖件的高点问题造成的不合格占比高达97%。汽车外覆盖件生产过程质量控制,主要针对机舱盖外板、顶盖外板、车门外板、后背门外板(行李箱盖)等成型平缓的钣金件的外表面质量提升。

外覆盖件高点问题产生的主要环节为:输送设备卫生、坯料下部洁净度、模具表面清洁度。环境卫生管理具有不可控性,随清洗设备及厂房等设施日益老化,高点问题随之增加,降低外覆盖件高点的产生成为冲压的难题。

目前,国内通过模具表面处理减少高点的工艺技术多为板料生产前清洗、模具生产清洗、设备日常5S、擦拭、电镀处理,不能保证批量合格率。

在模具型面上增加一种除尘的工艺方法,用以减少或消除汽车外覆盖件高点的产生。模具型面缺少避让空间,板料及模具表面杂物受到压力,将制件硌出高点,经分析可在凸模具型面上增加类似“刮油槽”结构解决此问题,对模具表面进行网格加工,在拉延过程中将杂物刮至网格内,避免对钣金造成硌伤高点。

1网格加工模具结构

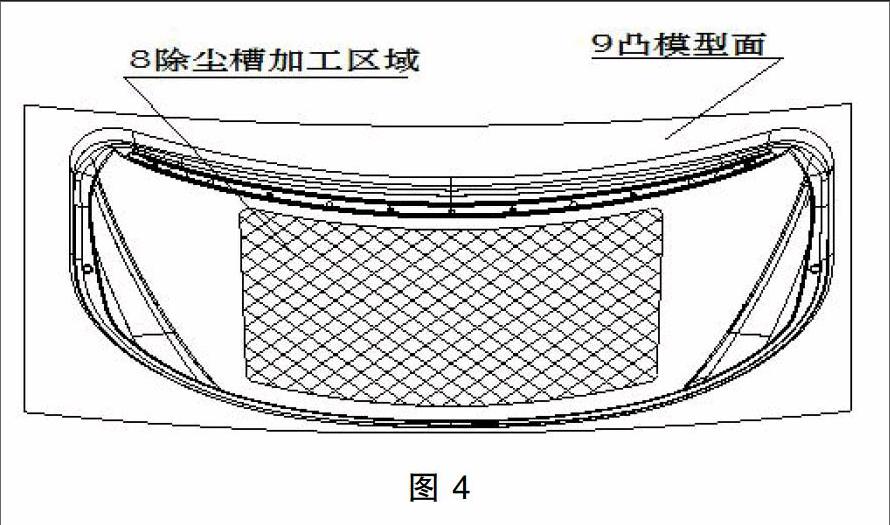

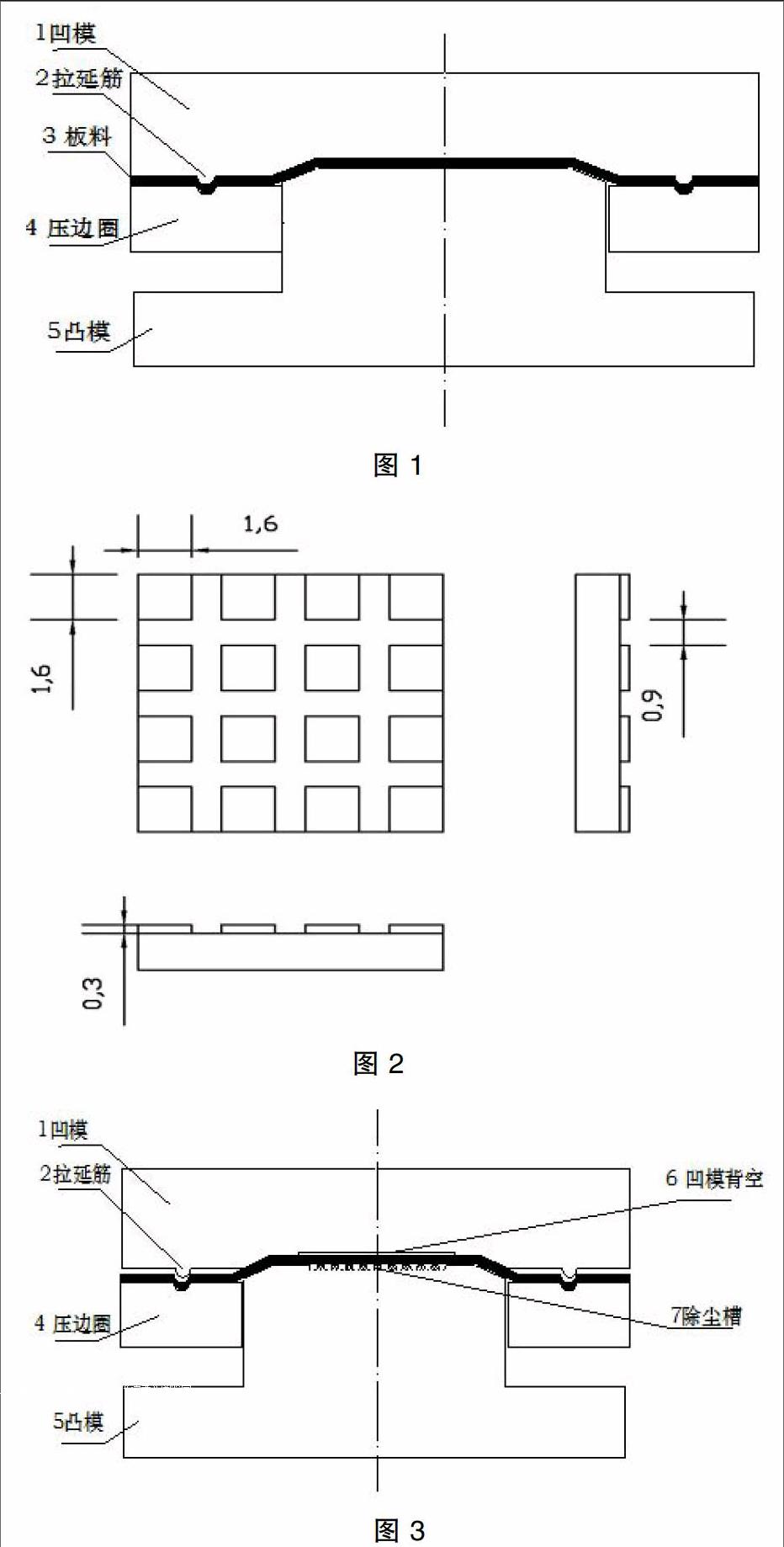

拉延模具由以下部分组成:①凹模;②拉延筋;③板料;④压边圈;⑤凸模;⑥凹模背空;⑦除尘槽;⑧除尘槽加工区域;⑨凸模型面。

2 运行原理

现有的拉延模具由(图1)所示的方式,都是在压边圈4或者凹模1上设置的拉延筋2,模具向下运动时,材料3在凹模1和压边圈2和凸模5的作用下发生变形,为使得产品获得所需要的刚性,最终材料3产生规定形状尺寸的拉延件。凸模5上出现任何外物均对制件外观造成损伤。

3 对模具进行网格加工

为解决问题对模具表面进行网格加工。

①选取汽车外覆盖成型较为平缓的模具(例顶盖外板、机舱盖外板、车门外板等);

②在模具凸模型面9上数控加工出除尘槽7,具体结构如下:除尘槽深约0.3mm、宽0.9mm、间距1.6mm,加工后呈网格状(见图2);

改进后的拉延模具由图3、图4所示的方式,在凸模5的凸模型面9上较平缓且无强压区域(除尘槽加工区域8)加工除尘槽7,在对应凹模1上加工凹模背空6,模具向下运动时,材料3在凹模1和压边圈2和凸模5的做作用下发生变形,完成冲压钣金件成型。

③模具拉延生产时板料3拉伸走料,板料3底面附带的灰尘、颗粒杂物在制件拉伸过程中刮至除尘槽7内,规避高点、硌伤造成的不合格。

4 网格加工过程介绍

①选取成型平缓的外覆盖件拉延模,要求:凸模型面9光滑无砂眼;

②红丹研合拉延件,查看研合率及凹模1强压部位(强压部位不能制作除尘槽7),留作模具加工数据;

③三坐标扫描模具与数模一致性;

④使用∮2mm球磨刀进行铣床加工,将拉延模凸模型面加工成除尘槽7宽0.9mm、槽深0.3mm、中间型面平台1.6×1.6mm的网格状工艺结构;

⑤使用三棱锉进行“清根”,再使用400#抛光纸进行抛光处理;

⑥备注:如出现压痕,根据情况对凹模1放背空,减少强压点。以机舱盖外板为例,进行加工验证(见图3),通过试验批次生产验证,增加除尘槽7后,效果如下:

a批量生产时制件合格率由89.14%提升至99.3%左右,过程中未出现因输送设备卫生、坯料下部洁净度而造成的不良;

b除尘槽7有效降低对板料油膜的限制,消除油膜大造成的变形问题。

拉延模具凸模型面9增加除尘槽7,因凸模5受力小,不会出现面品压伤的质量问题,并消除高点模具凸模型面9增加除尘槽7工艺,通过模具实体验证,充分展示了板料拉伸成型时除尘槽7刮除板料3底部颗粒杂物,使其高点明显降低,具有很高推广价值。