浅拉延技术在汽车覆盖件冲压工艺上的应用

2023-08-25叶梦彬广汽乘用车有限公司

文/叶梦彬·广汽乘用车有限公司

本文基于对浅拉延技术的实际研究和应用经验,介绍了浅拉延工艺在汽车覆盖件冲压工艺设计上的优点,总结了几个浅拉延工艺设计的做法,并针对浅拉延工艺可能产生的问题,如刚性不足、滑移等,提出了一系列处理对策。

汽车产业的发展对汽车的造型要求越来越高,对冲压工艺技术的要求也越来越高,对成本的要求也越来越高,给冲压工艺技术带来了一个个新的挑战。新产品的造型,降成本的要求,促使我们技术上不断地创新。浅拉延技术成了汽车覆盖件冲压技术研究的方向之一。浅拉延通过降低汽车覆盖件的拉延深度,能减小拉延的难度,有利于提高材料利用率,降低冲压成本。本文基于对浅拉延技术的实际研究和应用经验,对浅拉延技术的优点,设计要点,可能产生的问题及处理对策做个分享。

浅拉延技术

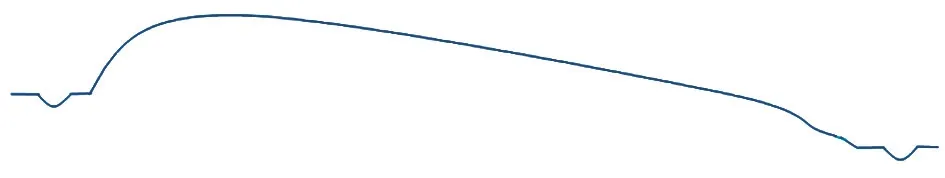

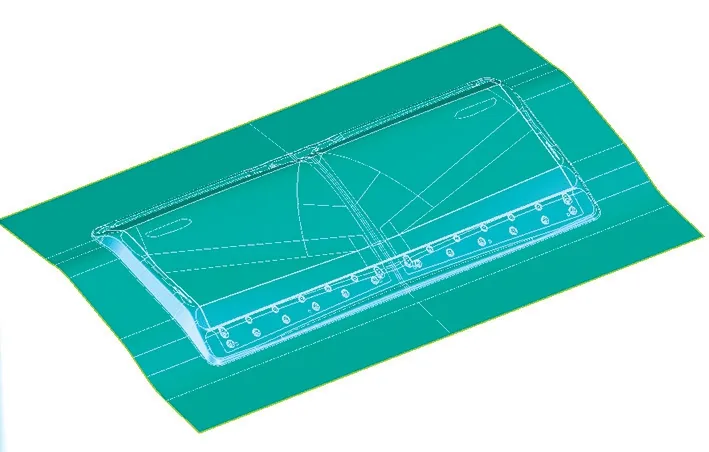

汽车冲压浅拉延技术是指减小板料拉延深度并获得合格的产品质量的汽车覆盖件冲压技术。这一技术其实早就有应用,只是以前没有作为一个相对独立的工艺技术进行分类和研究。日系汽车厂普遍采用的门外板拉延工艺(图1)、顶棚的拉延工艺,由于采用了方形拉延筋对材料进行锁止拉延,没有采用国内自主品牌汽车厂普遍使用的半圆筋拉延工艺,拉延深度就明显比自主品牌汽车厂的门外板、顶棚拉延深度小。这其实就是一种浅拉延技术。

图1 采用方筋拉延的门外板

从图1 可以看出,采用方筋设计的门外板拉延工艺,拉延深度明显较浅。而国内门外板等零部件早几年普遍还在采用半圆筋拉延,拉延深度较深。

对于同一种冲压件,如果通过工艺分析,使板料能够通过一种拉延深度比过去的工艺方案浅,获得合格的产品的工艺技术,这就是一种浅拉延技术,可以归类于浅拉延技术的应用。

浅拉延技术的优点

可以提高材料利用率

浅拉延由于拉延深度浅,最直接的作用是可以减少板料流入,减小坯料尺寸,提高材料利用率。

如图2 所示,当门外板采用半圆筋拉延时,由于是半圆筋,拉延时材料会产生流入,为了提高零件的刚性,需要适当加大拉延的深度、拉延工序做较大的工艺补充,这两个原因造成材料需求增加。使用半圆筋拉延,材料的边缘一般不能进入半圆筋内,以拉延后材料边线保持在半圆筋外5 ~20mm 范围为宜,也增加了对材料的需求。采用半圆筋材料的利用率相对会低一些。

图2 门外板采用半圆筋拉延工艺示意

采用方形筋拉延工艺(图3),可以提高材料的利用率,有效减少对板料的需求,降低单台车成本。由于拉延筋对板材的锁止作用,拉延过程中基本不存在材料流入,材料只发生了张拉形变,属于一种不完全的胀形成形工艺,材料需求少。浅拉延工艺补充面根据需要设计,没有采用半圆筋的工艺补充大,冲压废料少。方筋拉延时,板料只需要保证拉延完成之后板料边缘在方筋之外5mm 左右即可,压边废料可以大为减少。

图3 门外板采用方形筋拉延工艺示意

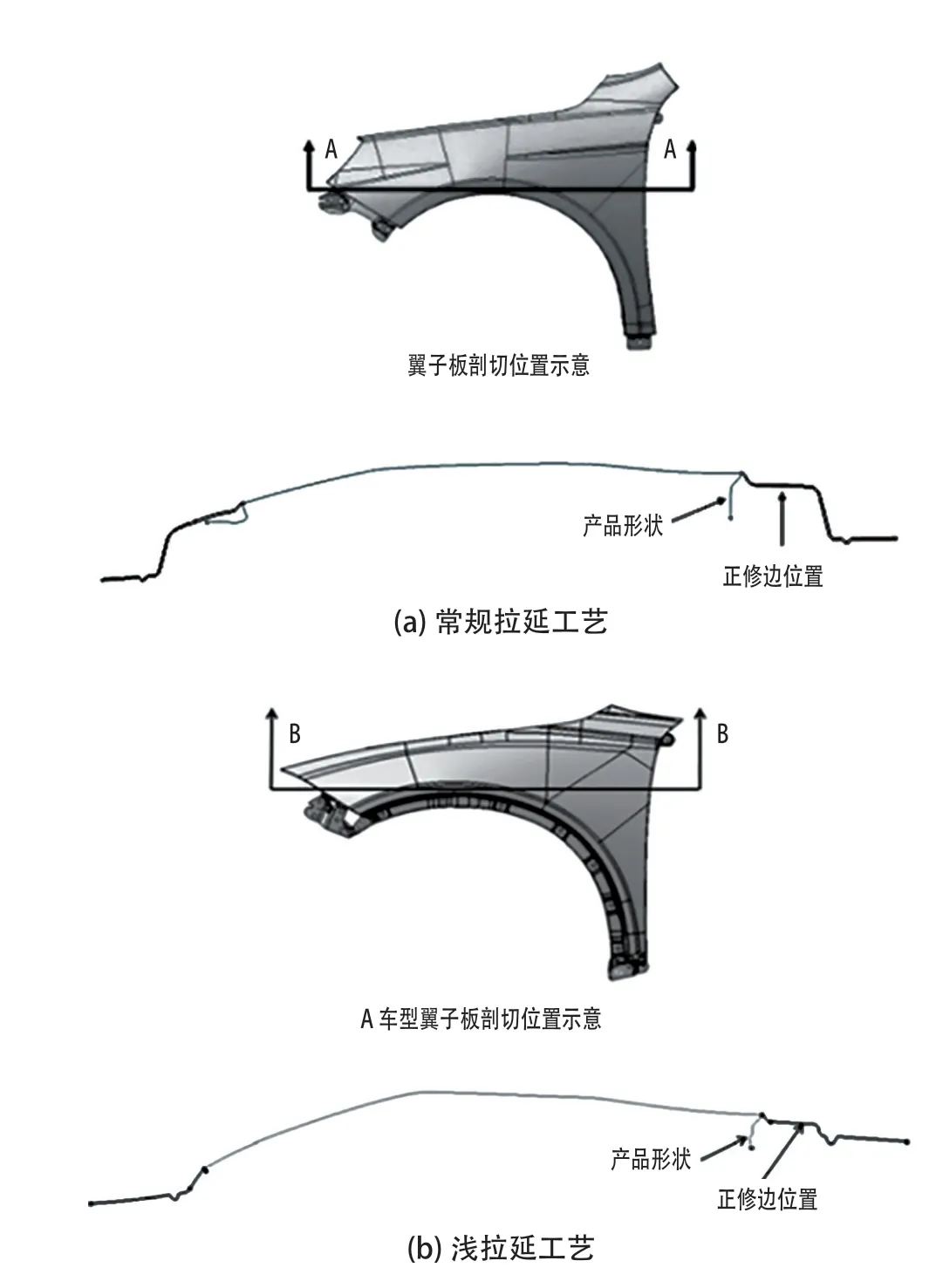

对于采用半圆筋的拉延件,浅拉延就是控制拉延深度,减少工艺补充。如侧围和翼子板的浅拉延工艺,采用的拉延筋都是半圆筋。

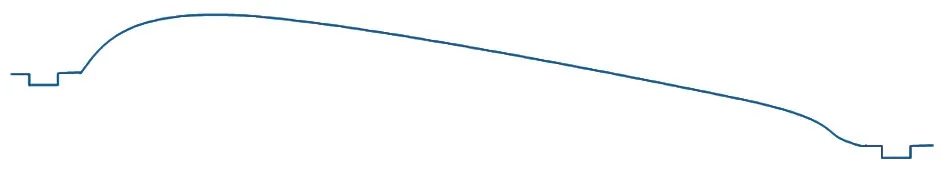

侧围通过浅拉延工艺,拉延深度可以减少30 ~50mm(图4),材料利用率可以提高1%~2%,单台成本可以降低十多元。翼子板采用浅拉延工艺(图5),拉延深度也可以减少30 ~50mm,材料利用率可以提高2%~3%,节约的材料可以降低单台成本3 ~5 元。

图4 侧围的浅拉延和深拉延的对比

图5 翼子板的浅拉延工艺

可以改善工艺

成形深度越深,材料流动距离越长,起皱、开裂、拉伤的风险越高,成形难度越高。采用浅拉延工艺,拉延成形深度浅,不易起皱开裂,拉延相对就稳定很多。浅拉延材料流入距离相对较小,有利于减少角部起皱、材料流入距离较大区域的拉伤风险,工艺能获得明显改善,可以提高成形稳定性。

有利于锐棱件的成形

由于车身精致化和造型更美观的需要,当前越来越多的车型外板采用锐棱造型(图6、图7),棱线R角<6.5mm,甚至号称达到R0。采用锐棱设计的外板件,成形时极容易产生严重滑移(除非棱线在后序整出来)。为了解决滑移和开裂,有的厂家采用了拉延后整形的工艺,增加了工序数,增加了成本。而浅拉延技术是最直接、最有效、成本最低的降低锐棱件品质风险的对策。浅拉延工艺由于拉延深度浅,材料流动距离相对较小,滑移的距离也相对较小,有利于防止和减少严重滑移的发生。当然在使用浅拉延工艺控制滑移时有时还需要结合一些其他工艺对策,比如冲压方向,但是减少拉延深度是降低锐棱件品质风险最重要的对策之一。

图6 采用锐棱的门外板

图7 门外板的浅拉延

降低后序的工艺难度

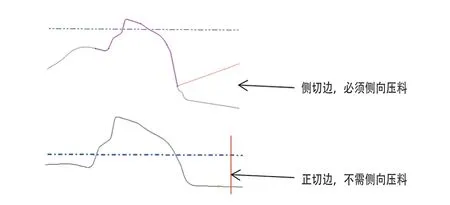

浅拉延工艺可以减少后序模具的工艺难度,如侧围,采用深拉延必须斜切边的,浅拉延可以改为正切边(图8),模具结构更简单可靠。浅拉延废料相对较小,有利于切边的排废料,降低卡废料风险,提高生产运转率。

图8 深拉延和浅拉延切边工艺对比

可以减少脱锌的产生

只要用到镀锌钢板进行冲压,板料发生脱锌是生产中多多少少都会发生的(图9)。采用浅拉延工艺,材料流动距离相对深拉延要短,脱锌相对会较少。浅拉延技术可以有效减少脱锌的产生,有利于提升产品质量,减少抹模次数,提高生产效率。

图9 板件脱锌局部状态

浅拉延工艺的设计应用

要设计浅拉延工艺,需要做到以下几点。

⑴压料面尽量采用随形设计,减少工艺补充,降低拉延深度。浅拉延工艺,采用压料面的随形设计,有利于材料的流入平衡,也可以减少工艺补充,降低拉延深度,降低材料的废料率。常规拉延和浅拉延的工艺对比如图10 所示。

图10 常规拉延工艺和浅拉延工艺的对比

⑵切边线可以放在压边面上,或者略高、略低于压料面。切边线可以放在压边面上,或者略高、略低于压料面,可以最大限度的减少材料废料率,提升材料利用率。

⑶尽量减少工艺补充,减小工艺补充包,降低工艺补充面高度。工艺补充对材料利用率有重要的影响,工艺补充越多越大,材料利用率越低。

⑷如果可以,尽可能采用方筋设计,如果不行也要尽量采用锁料效果更强的拉延筋设计。由于浅拉延工艺材料的变形程度一般偏低,采用锁料效果更好的拉延筋,有利于增大拉延工艺材料的变形率,提升零件刚性。

⑸充分利用CAE 进行分析,预测变形不充分导致的刚性不足、滑移、冲击线风险,提前对应制定对策。充分利用CAE 进行分析,充分的发现浅拉延的各种质量问题,将问题更多、更早的暴露出来并加以解决是我们工艺获得成功的保障。因此,在浅拉延工艺中,应利用CAE 模拟分析来预测可能出现的质量缺陷,并提前采取措施加以控制和解决相应的问题。

浅拉延可能带来的问题及对策

浅拉延技术的应用也可能产生一些新的问题。浅拉延工艺带来的主要问题是容易发生刚性不足和局部的滑移问题。

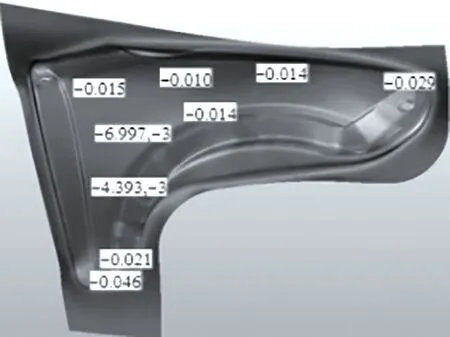

浅拉延的刚性不足及其对策

由于浅拉延的拉延深度低,材料容易出现局部流动较小,板件变形量较小,局部变形不足而产生刚性不足。根据经验,拉延材料变薄率在4%以上时,材料的塑性变形较充分,零件的刚性较好(图11)。

图11 翼子板浅拉延变薄率

提高浅拉延件刚性的对策有:

⑴增加拉延锁边力。如果采用浅拉延工艺后产品整体出现刚性不足,可以增加拉延锁边力,减少材料流入,提高产品的刚性。增加拉延锁边力可采用方筋或者梯形筋,如门外板、发盖外板、顶棚等。采用方筋的模具,拉延材料流入基本上被锁死,成形类似于不完全的胀形变形,材料不流入,靠拉长材料完成成形,材料变形较充分,变形率较高。

⑵加大拉延深度。如果通过减少材料流入刚性还是无法达成目标,比如一些商务车,门外板巨大而造型平整(图12),板料很难全面拉开,应尽可能在方筋的基础上加大拉延深度获得可以接受的零件刚性。加大拉延深度要注意方案细节,否则不一定能获得满意的效果。

图12 某巨大的后门外板的刚性分析

⑶修改产品局部设计或者修改局部工艺补充。如果是局部刚性不足,可以修改产品局部设计或者修改局部工艺补充的设计,提高产品刚性。

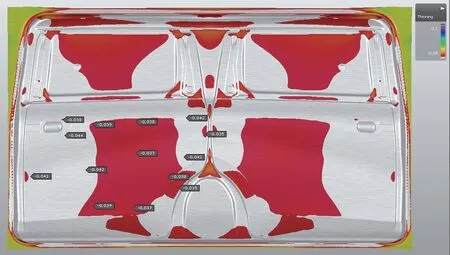

⑷允许存在少量不影响品质的变形率不足。有些零件大而造型复杂,尖点多,不同部位高度差大,不管采用深拉延还是浅拉延,也不管采用什么对策,还是会存在一定范围内的变形率不足。在不影响整体刚性品质的前提下,可以允许一定范围内的变形率不足存在(图13)。

图13 某尾门外板和某侧围后翼子板的刚性分析

浅拉延的滑移及其对策

滑移一般发生在拉延的小圆角棱线部位。在拉延成形过程中,棱线位置凸模圆角首先触料,当棱线R较小时(一般认为小于25 倍料厚),棱线部分材料产生变形硬化,硬化痕迹随着成形过程发生移动滑出圆角范围,从而在制件外表面产生滑移。滑移是不可完全避免的。当滑移距离大于一定距离(5mm)时,如果接触应力也大于一定值(钢板屈服强度的10%),涂装后滑移线将会比较明显,影响外观品质。

解决浅拉延滑移的对策有:

⑴调整压料来调整材料的流入,缩小滑移距离,使滑移距离在5mm 以内;

⑵调整局部拉延变形的强度(如放大局部棱线R)降低滑移位置的接触应力,使接触应力小于钢板屈服强度的10%;

⑶调整冲压方向来调整材料的流入,控制调整滑移距离;

⑷做大工艺补充以改变触料,来调整局部滑移线接触应力,使接触应力小于钢板屈服强度的10%。

浅拉延工艺在工艺分析阶段要充分使用Autoform 分析软件模拟全工序的成形过程,发现质量缺陷,采取工艺更改措施,在分析阶段加以解决。

结束语

浅拉延技术是一种降成本和技术升级非常好工艺手段,在内外板的冲压中都可以应用。随着冲压工艺技术的发展,相信浅拉延技术在将来会得到进一步的发展,在汽车覆盖件冲压方面的应用也会越来越成熟和广泛。