高效超薄多晶硅片生产中的若干关键技术

2016-08-02王伟杨肖贵云

吴 波,王伟杨,许 磊,金 浩,陈 伟,肖贵云

(1.上饶师范学院江西省塑料制备成型重点实验室,江西上饶334001;2.晶科能源有限公司,江西上饶334199)

高效超薄多晶硅片生产中的若干关键技术

吴 波1,王伟杨1,许 磊1,金 浩2,陈 伟2,肖贵云2

(1.上饶师范学院江西省塑料制备成型重点实验室,江西上饶334001;2.晶科能源有限公司,江西上饶334199)

高效超薄多晶硅片是生产优质多晶硅太阳电池的基础。结合晶科能源有限公司的生产实际,探讨了高效超薄多晶硅片生产中的若干关键技术问题,对相关企业改进工艺、提高产品质量具有一定的指导意义。

太阳电池;多晶硅片;关键技术

我国光伏产业发展非常迅速,2012年我国太阳能电池生产量已占全球的50%以上,太阳能电池产量名列全球第一,预计2016年国内光伏装机将突破19GW。由于制造工艺简单、价格低廉、转换效率相对较高,在国内外产业化的太阳电池中,多晶硅太阳电池占了绝大部分[1][2]。

优质高效多晶硅片是生产高转换效率多晶硅太阳电池的基础,目前国内外晶体硅太阳能电池所用的多晶硅片,主要以定向凝固铸锭与多线切割制造方法为主,因此对多晶硅铸锭及其切片的工艺和技术进行研究具有重要意义。晶科能源有限公司拥有百余台先进的铸锭炉,在铸锭与切片生产工艺和技术上走在了世界同行的前列。本文结合晶科能源有限公司的生产实际,对多晶硅片生产中的若干关键技术问题进行探讨,为相关企业改进工艺、提高产品质量提供了借鉴和参考。

1 高效超薄多晶硅片的研发路径和生产流程

1.1 研发路径

如图1所示,高效超薄多晶硅片的技术研发主要涉及4个方面的问题:铸锭热场设计、长晶工艺、硅锭退火以及切片工艺。多晶硅铸锭热场是多晶铸锭炉的核心,设计合理的多晶硅铸锭热场将有利于提高多晶硅片的转换效率,降低能耗及生产成本。热场设计的关键是:尽可能减小热场的横向温度梯度,确保热流沿垂直方向传导;长晶工艺的要点是:为了降低随机晶界,在铸锭炉底部铺设一层失配度较低的形核源,以提高晶相的一致性;退火工艺主要是解决硅锭的热应力问题,实践表明,优良的退火工艺不但可以避免硅锭破裂,而且还能有效降低位错密度;切片工艺则要求硅片有较薄的厚度、较低的破片率。随着硅片制备工艺水平的不断提高,硅片的切割厚度已降至150μm,多晶硅用量降低到7g/wp。

1.2 生产流程

如图2所示,多晶硅片的生产流程主要是:配料准备、坩埚准备、多晶铸锭、硅锭形成、硅锭开方、硅块切片等6个过程,下面依次简单介绍。

1.2.1 配料准备

配料就是根据各种不同原料的电阻率,合理搭配原料比例,形成符合生产要求的多晶硅硅料。配料的原料主要有原生多晶硅料、头尾料、边皮料、颗粒料、碎硅片等。此外,在配料中还要掺入一定数量的母合金,并选择硼作为掺杂剂,因此最后制成的是P型多晶硅。

图1 高效多晶硅片的研发路径

图2 高效多晶硅片的生产流程

1.2.2 坩埚准备

在石英坩埚的内壁,喷涂一层致密的氮化硅涂层。该涂层阻止了高温熔融硅液与石英坩埚反应,避免脱模时出现粘锅现象。氮化硅涂层的使用,降低了对石英坩埚制造材料的纯度要求,节约了成本。同时,涂层还阻止了氧及其它杂质元素进入硅液,有效地提升了硅片的电学性能。

1.2.3 多晶铸锭

多晶铸锭的核心是热场的设计。合理、有效的多晶铸锭炉内热场将有助于提高多晶硅片质量,降低能耗及成本。现行的多晶铸锭多采用定向凝固法,加热方式是从顶部和四周侧面同时进行。在长晶过程中,由于多晶硅铸锭炉加热器对坩埚侧壁的热辐射不均匀,造成熔体硅内部的温度不均匀。在横向维度,中心温度低,而四周温度高,换句话说,中心与四周侧壁存在一个横向温度梯度。显然,铸锭的质量越大,横向温度梯度越大。热场的这种横向温度梯度使得固液界面不是理想的平面,而是略显凸型,从而造成硅锭切片时的硅料浪费。此外,热辐射的不均匀容易使坩埚边缘的籽晶熔化,导致硅锭籽晶保有面积偏小,直接影响铸锭质量。因此,在设计热场时要尽可能减少横向温度梯度。在垂直方向,通过控制隔热笼的提升速度来调控纵向温度梯度,使热流由上往下传导,由于底部温度低,顶部温度高,所以液态硅的凝结是自下而上进行的。在晶体生长过程中,液态硅凝固成固态硅,同时放出相变潜热,这个相变过程发生在固液界面上。结晶学表明,温度梯度是晶体生长的原动力,要保证晶体的定向生长,一个关键因素是,硅液必须保持在单一方向的热流和精准控制的热场中。因此,生长低缺陷多晶硅的重要条件是,在长晶过程中要尽量减少横向温度梯度,使固液界面保持平坦,这就要求热场的等温线垂直于生长方向,同时控制好纵向热流。

1.2.4 硅锭形成

当结晶过程进行到一半左右时,由于液态硅越来越少,它所能提供的相变潜热也越来越少,所以要及时调高加热器功率。当全部硅液都凝固后,硅锭还不能立即出炉,因为此时纵向的温度梯度仍然存在。在温度梯度没有消失之前出炉,会在硅锭内部产生应力或者裂纹。所以,当长晶过程结束时,还要关闭隔热层,重新对硅锭进行加热,使其在1370℃的临界温度下保持3~4h,这样就消除了硅锭内部的温度梯度,使硅锭内部的温度缓慢趋于均匀,这个过程称为“退火”。退火可以消除硅锭内部的应力和裂纹,从而避免硅片在切割过程中的破损。退火结束后将炉子转换到功率控制模式,减低炉内温度。当炉内温度降低到400℃时,打开炉体,将硅锭叉运出来,再在室温下缓慢冷却28h。之后便可进入下一道工序——硅锭开方,运转过程中注意一定要轻拿轻放,避免撞击损伤。

1.2.5 硅锭开方

所谓硅锭开方,就是将硅锭切成若干个长方体小块,以便进一步切割成硅片。为了对硅锭开方后的边皮料和顶皮料进行回收再利用,还要对硅锭进行“喷砂”处理。所谓喷砂,就是利用含有颗粒状、高硬度的碳化硅研磨浆,高速射向硅锭,从而“打磨”掉硅锭6个受氮和碳杂质污染的表层,“打磨”厚度为1~5mm,其中顶部“打磨”的厚度要大些。我们知道,为了防止粘埚,石英坩埚的4个侧面和底面的内表面都涂有氮化硅涂层,这些涂层在高温下会有部分渗透到凝固的硅锭表面;此外,由于加热器的材料是石墨,在高温下也会使部分碳进入硅液,形成碳化硅,这种碳杂质的污染情况在顶部尤为严重。相对纯硅而言,硅的化合物氮化硅和碳化硅的硬度要大得多,所以,如果含有氮化硅和碳化硅的硅锭表层不去除,在硅锭切割过程中,就容易发生线锯断线现象。

1.2.6 硅块切片

多晶硅片一般为156mm×156mm的正方形。现今的硅片切割大多采用线锯技术,为了降低硅原料的切割损耗,在保证不断线的情况下,切割线越细越好。另外,硅片越薄,同一硅锭能够切出的硅片越多,对硅料的消耗越少。有数据表明,硅片厚度从330μm减到130μm,硅原料消耗量最多可以降低60%,由此带来的经济效益是惊人的。另一方面,由于硅是间接能带半导体材料,光吸收系数较低,因此为了有效地吸收太阳能,多晶硅片的厚度一般不能小于100μm。

线锯技术的原理是,多达1000条高强度切割线(俗称“线网”)在马达的驱动下高速运动,同时,向切割线持续地喷射含有高硬度、悬浮状的碳化硅颗粒的研磨浆,通过碳化硅颗粒与硅料间的磨擦进行切割。顺便指出,由于含有碳化硅杂质,切割过程中所产生的硅废料是不能直接重复利用的,必须经过提纯后才重新用来作为铸锭原料。

2 高效超薄多晶硅片的关键技术

高效超薄多晶硅片生产的关键是多晶硅铸锭,目前,多晶铸锭大多采用定向凝固法。定向凝固法的核心是热场设计,此外,精准控制长晶速度也是降低杂质和位错密度、提高硅片电学性能的关键。

2.1 热场设计技术

热场是指铸锭炉内的温度分布及温度梯度,热场设计可分为静态热场设计和动态热场设计。静态热场设计是指对铸锭炉的加热方式、加热器、真空加热室以及隔热屏的设计;动态热场设计是指在晶体生长过程中,通过对加热器功率的大小、隔热笼位置的变化等进行调控从而实现对温度梯度的精准控制。热场设计对多晶硅晶体的生长至关重要,热场技术是多硅铸锭的核心技术。由于热场对晶体生长速度、固液界面的形状、热应力分布、位错密度以及杂质分布等直接相关,因此热场设计是多晶硅铸锭的关键。

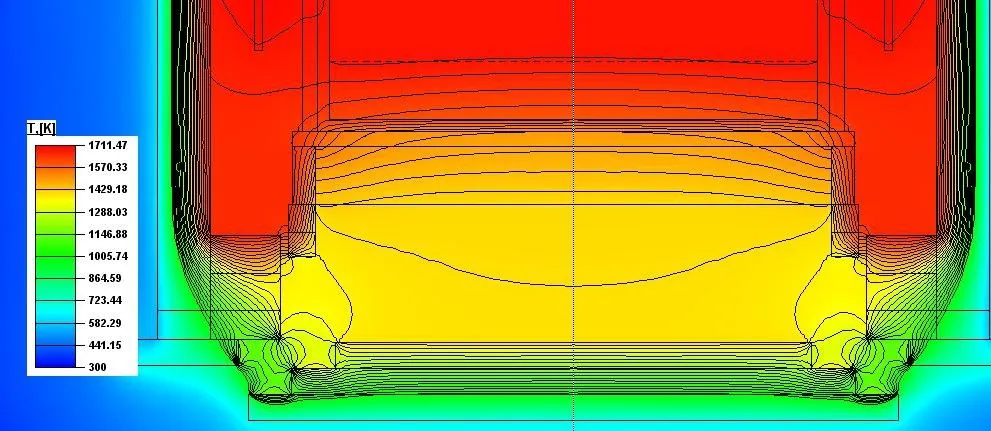

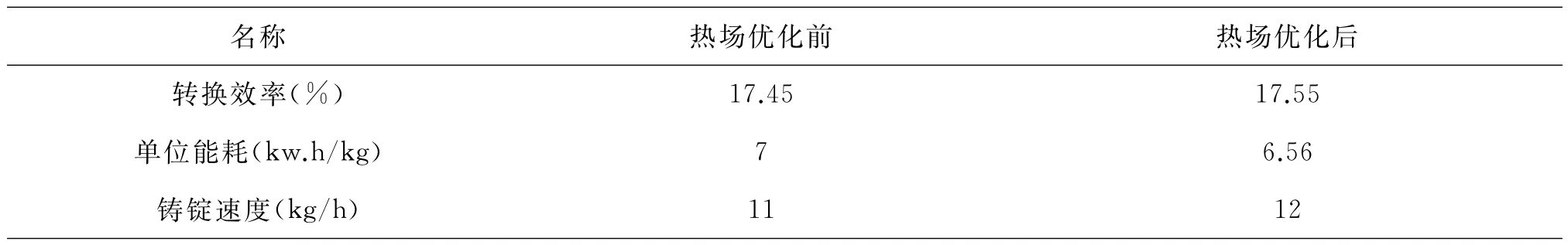

文献[3]对热场的主要部件进行了较为系统的理论计算和结构设计,文献[4]采用凹坑坩埚对热场结构进行改进,文献[5]采用石墨碳毡包裹在石墨护板四角一侧的办法,显著改善了横向热场的均匀性,文献[6]对隔热屏进行了优化设计。晶科能源公司研发团队采用低应力热场技术,减少多晶铸锭热场中横向温度梯度,从而降低多晶铸锭的横向应力,相关产品获江西省重点新产品。图3、图4分别是热场改造前后的温度分布。由二图可知,在热场优化前,横向温度梯度较大;优化后,横向温度梯度明显降低。如果晶体生长处于较大横向温度梯度的环境中,会在长晶后的硅锭中形成较大的横向热应力,在随后的冷却过程中,这种应力会促使位错扩展和滑移,从而影响硅片质量。如表1所示,晶科能源的低应力热场技术使硅片质量得到提升,在降低能耗的同时还提高了生产效率。

图3 热场改造前炉内的温度分布

图4 热场改造后炉内的温度分布

表1 热场优化前后多晶硅片转换效率、能耗、铸锭速度对比

2.2 多晶硅铸锭技术

目前大多数企业的多晶硅铸锭都采用定向凝固法,其典型生产工艺过程及技术要点为[7]:①装料阶段:多晶铸锭对硅料的纯度要求不高,一般有6N(即99.9999%)左右就够了,所以半导体工业的头尾料、边皮料等都可以作为多晶硅料加以重复利用。配料时要根据各种不同原料的电阻率,合理搭配其比例。装料时要缓慢平铺,不能投掷,以免划伤坩埚内壁的氮化硅涂层,造成铸锭时对硅液的污染;②抽空阶段:将装有硅料的石英坩埚放置在炉内石墨板(冷却板)上,再将下炉罩提升与上炉罩合拢,以关闭铸锭炉并抽真空,使硅料所吸附的水分、油脂以及空气中的杂质抽出炉外,同时通入氩气作为保护气体,炉内压力大致保持在4×104~6×104Pa左右;③加热阶段:加热器的控制有功率控制和温度控制两种模式。在加热阶段,应选择功率控制模式,以使炉内温度迅速上升至硅料的转化温度1175℃,保持该温度1.5h,同时将功率控制模式切换为温度控制模式;④熔化阶段:在加热器的温度控制模式下,继续提升炉内温度至1540℃,保持这个温度直到硅料完全熔化。注意在这个阶段的加温速度不能太快,否则会引起坩埚破裂;⑤长晶阶段:熔化阶段结束后,缓慢降低炉内温度直到硅熔点温度1420℃。在这个过程中,随着隔热笼的缓慢提升,底部的石墨冷却板慢慢脱落加热区,从而形成一个下低上高的纵向温度梯度。在这个纵向温度梯度的作用下,硅液开始结晶。长晶过程最初是在坩埚底部形成晶核,然后由下至上进行,长晶速率约为2cm/h;⑥退火阶段:当长晶过程结束时,由于下低上高的纵向温度梯度依然存在,此时如果立即将硅锭冷却到室温,便会在硅锭内部产生热应力。退火工艺可以消除硅锭内部的这种热应力,即重新提升硅锭的温度到1370℃并保持1.5-3h。

定向凝固多晶硅铸锭技术的关键是:精准控制纵向温度梯度,以保持一个恰当的凝固速度,从而长出取向性较好的柱状多晶硅;尽可能减小横向温度梯度,以保持固液界面的平直,使硅锭电学性能均匀一致。定向凝固法的晶体生长过程是一个复杂的相变过程,晶体生长速度满足方程:

由此可见,定向凝固法本质上是一个受方向控制的晶体生长过程,而温度梯度则是长晶的原动力。由于在长晶初期的成核阶段较易形成随机晶向的晶粒,一般要在坩埚的底部铺设一层多晶硅碎片作为籽晶,以保证晶向的一致性和晶粒的均匀性。

2.3 低杂质、低缺陷控制技术

多晶硅铸锭中的杂质和缺陷会显著影响电池片的电学性能,降低转换效率,同时也会使硅片容易破碎,降低其力学性能。因此,控制和降低多晶硅中的杂质、缺陷是保证硅片质量的关键。

2.3.1主要杂质及其控制

多晶硅中的杂质主要有两个来源:一是来自铸锭所采用的硅原料。为了节约成本,原料一般采用半导体工业中剩下的头尾料和边皮料,这些原料含有较多的杂质;二是来自铸锭过程。在高温状态下,石英坩埚、加热器对硅液都有污染。当然,在硅片制备工艺中也会引入杂质。表2表明,在硅原料中,含量最高的杂质是铁,其次是氧和碳,此外还有少量的铜和镍。

氧是铸造多晶硅材料中最主要的杂质元素,主要来自于石英(二氧化硅SiO2)坩埚的沾污。

表2 多晶硅铸锭中杂质的大致含量

在晶体硅的熔点温度下(1420℃),硅Si与二氧化硅SiO2发生化学反应生成氧化硅SiO,一部分SiO从熔液表面挥发掉,其余的分解形成硅和氧。氧的分凝系数K>1,即氧在固相中的溶解度大于其在液相中的溶解度,所以,从硅锭的底部到顶部,从边缘到中心,氧浓度是逐渐降低的[8]。虽然处于间隙位置的氧不显电学活性,但在多晶硅铸锭或热处理过程中,当氧浓度高于溶解度时,就会诱导产生位错、层错等缺陷,成为少数载流子的复合中心,大大降低硅片的少子寿命。通常采用磷吸杂、铝吸杂及磷铝联合吸杂来降低间隙氧杂质浓度。研究发现,当间隙氧的浓度低于7×1017atom/cm3时,磷吸杂效果十分显著,而高于此浓度时,吸杂效果不明显甚至更差。此外人们还发现缓慢冷却的硅锭中氧浓度较高,这可能是由于缓慢冷却过程中氧的扩散作用[9]。

碳是铸造多晶硅中另一种影响较大的杂质,主要来自于石墨加热器的沾污。与氧不同,碳的分凝系数K<1,即碳在液相中的溶解度明显高于固相,因此碳杂质主要集中在多晶硅锭的顶部。由于碳原子与硅原子一样外层都只有4个电子,所以处在替代位置上的碳不会影响硅材料的电学活性。但是,如果碳的浓度过高,就会产生SiC沉淀,诱导产生缺陷,从而降低少数载流子的寿命。在热处理过程中,硅锭顶部的碳可能会形成SiC颗粒等沉淀,在多晶硅中形成“硬质点”,造成切割过程中硅片出现线痕,情况严重时会还会使线锯断线,造成硅锭报废。一些研究者发现漏电的电池片中存在树枝状SiC。研究发现,铸造多晶硅中碳的浓度则随着晶体生长高度的增加而升高,但是冷却速率对碳浓度的影响不大。

铁等过渡金属也被认为是铸造多晶硅中常见的有害杂质,主要来源是硅料、坩埚涂层等。金属杂质在硅中的分凝系数K<1,所以金属杂质主要集中在硅锭的顶部,但硅锭底部也会存在部分金属杂质,原因是硅锭底部长期处于高温环境下,坩埚中的金属会扩散进入硅锭。金属杂质属于深能级杂质,在硅晶体中会形成复合中心,降低硅片的少子寿命。有研究表明,虽然金属杂质铁和铬的扩散系数较小,但在慢慢退火过程中仍然会形成沉淀;而铜和镍的扩散系数则较大,即使快速冷却也会形成杂质沉淀。所以,为了降低金属杂质,控制退火速度是关键。

2.3.2 主要缺陷及其控制

多晶硅锭中的缺陷分为微观缺陷和宏观缺陷,微观缺陷主要有晶界、位错、微晶等,宏观缺陷以黑阴影与夹杂物为主。这些缺陷或直接影响晶体质量,或者与其它杂质及缺陷相互作用对晶体质量造成不良影响。

晶界是指结构相同而取向不同的晶体相互接触时形成的界面,是多晶硅锭中存在的主要缺陷。由于多晶硅铸锭是从底部自由形核开始,因此有大量的不同晶向的晶核产生,当它们逐渐长大到相遇时就形成晶界。由于有界面态存在,晶界本身就有电学活性,而当晶界处有杂质沉淀或聚集时,就会成为少数载流子的复合中心,降低少数载流子的寿命。多晶硅的晶界缺陷是不可避免的,否则就成单晶硅了。为了减少晶界对多晶硅铸锭的影响,生长大晶粒的多晶硅铸锭成为研究的热点[10]。

位错是指晶体中某一列或若干列原子有规律的错排,从几何上看,属于一种线缺陷。由于在位错线附近,晶格是不完整的,所以位错处往往是杂质富集的地方。位错的存在会显著降低电池片的转换效率。多晶硅铸锭中的位错主要在自由晶界之间形成,而自由晶界主要形成于铸锭底部,因此可通过降低自由晶界的密度来减少多晶硅铸锭中的位错。

微晶是指每颗晶粒只由几千个或几万个晶胞并置而成的晶体,从一个晶轴的方向来说这种晶体只重复了约几十个周期。微晶是多晶硅铸锭中的又一种重要缺陷,用红外光谱测试发现,在微晶处存在大量的晶界,而晶界处又存在大量的杂质、夹杂物及其它缺陷等。由于微晶区域存在大量簇状及枝条状的碳化硅,将会造成电池的严重漏电,甚至PN结短路,严重影响电池性能。

2.4 关键技术综合运用的效果

我们以晶科能源有限责任公司的生产实践为例,列举该公司多晶硅铸锭生产工艺中的低应力热场技术及低位错密度技术,通过综合运用这些技术,该公司的相关产品通过江西省科技厅的鉴定,达到国际先进水平,并获2014年度江西省重点新产品证书。

①硅系形核源的开发:该技术通过开发晶格失配度较低的硅系形核源,大幅降低初始形核及长晶位错缺陷,提升硅片品质。相对坩埚底部自身形核,该技术可以大幅度提高多晶硅片质量,提高多晶硅片电池效率0.2%左右,目前该项技术已经在生产中运用,并投入量产;

②长晶工艺的开发:该技术根据低应力热场的特点,设计较为平稳的晶体生长速度,提高硅锭在中上部的硅片质量,有效提升硅片整体质量,提高多晶硅片电池效率0.05%左右,该技术已批量使用;

③退火工艺方面:根据多晶硅在不同温度下的物理特性,设计较为合理的退火、冷却速率。退火新工艺的开发,有效的释放了晶体生长过程中的应力,抑制位错在应力释放过程中的扩展,并消除部分位错。该技术提高多晶硅片电池效率0.05%左右。

3 结论与展望

随着转换效率和性价比的提升,多晶硅太阳电池正逐步取代单晶硅太阳电池成为市场的主导产品。高效超薄多晶硅片是生产优质太阳电池的关键,本文探讨了高效超薄多晶硅片的研发路径和生产流程,并对生产工艺中的关键技术进行了分析。热场设计技术、定向多晶铸锭技术、杂质和缺陷控制技术是生产高效超薄多晶硅片的三大关键技术,直接关系到硅片的质量。根据理论计算,多晶硅电池的转换效率还有上升的空间,关键在于对炉内热场进行合理设计,在铸锭过程中对杂质和缺陷进行控制,同时优化生产工艺和流程。

近年来,多晶硅片生产技术有了显著进步。在铸锭炉的容量上,由当初的G4炉、每个硅锭重约270kg,发展到现在的G7炉、每个硅锭重达1200~1400kg。多晶硅锭的形状为长方体,例如450kg硅锭的尺寸为840mm×840mm×260mm,可见硅锭的高度比横向尺寸小得多。过大的硅锭高度,会使热场的纵向温度梯度、长晶的速度等则难以控制,从而加大杂质的污染,所以硅锭体积的增大,通常是依靠增大横向尺寸来实现的。大体积硅锭开方后的边皮硅块相对较少,中心硅块则相对较多。由于边皮硅块与石英坩埚直接接触,所含杂质污染较大,所以边皮硅块切割后的硅片质量较差,而中心硅块切割后的硅片质量较好。因此,大体积铸锭技术不但可以提高生产效率、节约成本,同时也可生产出较多的高质量硅片;在硅锭的切割方面,近年来随着多晶硅片表面气相刻蚀制绒技术的突破,金刚石线锯切割技术有逐步取代传统的砂浆切割技术的趋势[11]。金刚石线锯切割技术具有切割速度快、切割准确度高、硅片表面机械损伤浅、切割硅屑容易回收、环境负荷小等优点,线锯技术的发展不但节约了硅料,使硅片的厚度越来越薄,而且转换效率有所提升;在长晶工艺上,使用单晶碎片或多晶碎片作为籽晶可以获得晶向一致性较好的硅锭;在热场设计上,使用特殊坩埚或加热器等,这些都是生产高效多晶硅片的有效方法。近年来,甚至有学者提出,除热场外,可在铸锭炉内增加磁场,利用磁场对硅流体的相互作用来影响长晶过程。目前,综合运用各种技术,工业化生产的多晶硅电池片转换效率可达18%左右,实验室最高可达20.3%。

在光伏组件的成本中,约50%~60%的造价来自于硅原料,而在多晶硅片生产中,切片过程至少要损耗一半以上的硅料。一方面,为了减少切割损耗,切割线的直径越细越好,但切割线太细容易造成断线,在大量的切割线中即使有一根发生断线,也会造成整个硅锭(或硅块)报废,从而造成巨大损失;另一方面,为了充分利用硅料,硅片的厚度越薄越好,但如果太薄,一是在后续的电池片制作工艺中容易破损,二是由于硅是间接能带半导体材料,其光吸收系数较低,当硅片厚度小于100μm就不能有效地吸收太阳光,所以硅片太薄也不行。以上多晶体硅太阳电池存在的矛盾可望通过多晶硅薄膜太阳电池得到解决,因为后者不需要切割,也就没有硅料的切割损耗;此外,只要40μm厚的硅薄膜便可吸收80%太阳光[12],与体硅电池相比,硅原料的消耗大幅度降低。然而,多晶硅薄膜的制备通常采用化学气相沉积(CVD)法,相对多晶硅铸锭技术,造价偏高;同时,电池效率目前也低于多晶硅体硅电池。尽管如此,综合各种因素,多晶硅薄膜太阳电池仍是第二代太阳电池的一个发展方向[13]。

[1]Compaan A D.Photovoltaics:clean power for the 21st century[J].Solar Energy Materials and Solar Cells,2006,90(2):2170-2180.

[2]Goetzberger A,Hebling C.Photovotaic materials,past,present,future[J].Solar Energy Materials and Solar Cells,2000,62:1-19.

[3]陈国红.多晶硅铸锭炉热场研究及数值模拟[D].长沙:国防科学技术大学,2008:18-60.

[4]罗玉峰,宋华伟,张发云,等.多晶硅铸锭炉热场结构的改进与模拟[J].热加工工艺,2014,43(13):64-68.

[5]赵志敏.热场改造对多晶硅性能的影响[D].南昌:南昌航空大学,2014:20-34.

[6]韩栋梁,黄家海,权龙,等.多晶硅铸锭炉隔热屏的优化及数值模拟[J].半导体技术,2014,39(7):554-558.

[7]王中河,郑小强,刘志强,等.240Kg多晶硅锭铸锭工艺与硅锭性能的探讨[A].中国太阳能学会.第八届全国光伏会议暨中日光伏论坛论文集[C].深圳:中国太阳能学会,2007:415-417.

[8]Yang D R,Li L B,Ma X Y,et al.Oxygen-related centers in multicrystalline silicon[J].Solar Energy Materials and Solar Cells,2000,62(1-2):37-41.

[9]Kvande R,MjøsØ,Ryningen B.Growth rate and impurity distribution in multicrystalline silicon for solar cells[J].Materials Science and Engineering,2005,(9):545-549.

[10]娄中士,左然,苏文佳,等.大晶粒多晶硅铸锭生长的热场设计与模拟[J].人工晶体学报,2011,40(6):1602-1606.

[11]刘小梅,李妙,陈文浩,等.金刚石线锯切割多晶硅片表面特性与酸刻蚀制绒问题[J].光子学报,2014,43(8):0816001-6.

[12]胡芸菲,沈辉,梁宗存,等.多晶硅薄膜太阳电池的研究与进展[J].太阳能学报,2005,26(2):200-205.

[13]吴波,王伟杨,魏相飞.玻璃衬底多晶硅薄膜太阳电池[J].微纳电子技术,2014,51(1):17-23.

Some Key Techniques in the Production of high Efficiency and Ultra thin Multi-crystalline Silicon Wafer

WU Bo1,WANG Wei-yang1,XU Lei1,JlN Hao2,CHEN Wei2,XlAO Gui-yun2

(1.Shangrao Normal University,Jiangxi Province Key Laboratory of Polymer Preparation and Processing,Shangrao Jiangxi 334001,China;2.Jinko Solar Limited Company,Shangrao Jiangxi 334199,China)

High efficiency and ultra thin multi-crystalline silicon wafer is the basis for the production of high quality multi-crystalline silicon solar cell.Combined with the actual production of high efficiency and ultra thin multi-crystalline silicon wafer in Jinko Solar Limited Company,some key technical problems are studied in this paper.These key technologies have certain guiding significance for related enterprises to improve the process and quality of the products.

solar cell;multi-crystalline silicon wafer;key technique

TM914.4

A

1004-2237(2016)03-0042-07

10.3969/j.issn.1004-2237.2016.03.009

20016-03-07

国家自然科学基金资助项目(11404214);江西省教育厅科技落地计划(KJLD12046)

吴波(1959-),男,江西丰城人,硕士,教授,主要从事物理学和光学教学和研究。E-mail:wubosr@163.com