北京某药厂洁净空调设计

2016-08-02甄勤

甄勤

ZHEN Qin

(中国中建设计集团有限公司,北京 100037)

(ChinaConstructionEngineeringDesignGroupCorporation Lim ited,Beijing 100037,China)

北京某药厂洁净空调设计

甄勤

ZHEN Qin

(中国中建设计集团有限公司,北京 100037)

(ChinaConstructionEngineeringDesignGroupCorporation Lim ited,Beijing 100037,China)

通过北京某药厂洁净空调系统的设计,阐述药厂洁净空调设计的方法及要点,重点总结了洁净空调系统风量、负荷的计算方法及经验数据,并用工程实例分析洁净空调系统风管管路的布置原则。

洁净空调;计算方法;管路设计

1 引言

随着科技的进步以及医疗技术水平的提高,人们对药品的生产质量要求越来越高,为防止药品在生产过程中的污染,国家颁布了相关的标准、规范。1995年7月11日,国家卫生部下达了开展药品GMP认证工作的通知。《医药工业洁净厂房设计规范》(GB 50457—2008)进一步融入了GMP管理理念,以保障药品生产质量为原则,从设计中贯彻执行《药品生产质量管理规范》(GMP)和国家有关方针政策。在进行医药洁净厂房的相关设计时,应严格遵守国家有关标准及规范。

净化空调系统是控制对洁净室内洁净环境产生影响的物质,如粉尘、烟雾、微生物等,并控制房间的温度、湿度在要求的范围内。空调净化系统是在空调设备的基础上,强化空气过滤设施,同时控制室内外压差,合理安排气流组织,避免交叉污染。现结合北京某制药厂的洁净空调设计,阐述洁净空调系统的设计方法及设计要点。

2 工程概况

本工程总建筑面积10 000m2,洁净空调区域面积为2000m2,建筑高度14m,共2层,1层主要为办公室及库房,2层为制药车间及包装间。2层制药车间设计为洁净度为100 000级的洁净车间。

3 药厂平面布局

洁净药厂平面布局设计的关键在于控制尘粒及微生物对药品的污染。厂区位置的选择十分重要,应选择在大气含尘浓度、含有害气体浓度、含细菌浓度低的环境中。合理布置建筑平面布局、规划好人流、物流线路,是控制污染物的关键。建筑平面布置不当会导致工艺操作不便,人流物流紊乱,造成交叉污染。生产车间内工艺布局要与工艺流程一致,避免人流和物流的交叉污染,做到合理的生产操作和有效管理。

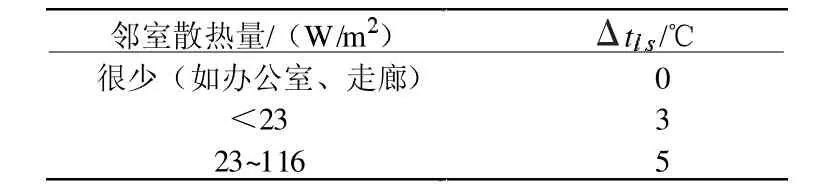

该工程采用外廊回收型布局,实现洁污分流,并且在洁净车间内部设置正压走廊,可以有效地控制污染物的流向,在生产过程中避免产尘、产湿房间的污染物流向洁净要求高的主要房间。人员和物料的出入口均分开设置,该工程人员进出生产区域的出入口设置在西北角处,物料进出生产区域的出入口设置在东南角,人员及物料在进入医药洁净室前均设置净化用室和设施,详见图1。

图1 洁净车间平面布局

4 洁净空调系统设计

洁净空调系统的合理设置,旨在控制生产工艺环境的空气洁净度等级,控制生产车间的温度与湿度在要求的范围之内,控制洁净室的压差及气流流向,保障生产车间处于受控状态。

4.1 洁净空调系统设计步骤

1)按照生产工艺的要求确定洁净车间的洁净度等级,确定气流流型;

2)确定室内外参数;

3)计算洁净室的冷热负荷;

4)确定各个房间的压差值,计算压差风量;

5)计算新风量;

6)计算送风量;

7)计算回风、排风量;

8)气流组织设计;

9)空调总的冷、热负荷计算;

10)确定空调系统加热、冷却、加湿、除湿等处理方案,选择空气处理设备;

11)布置空调机房及管路系统。

4.2 洁净室室内设计参数

洁净室室内设计参数的确定遵循以下原则,当生产工艺对洁净室的洁净度等级及温湿度有特殊要求时,按照工艺的要求确定设计参数,当生产工艺对此没有提出特殊要求时,应按照国家相关规范及标准确定。

根据《医药工业洁净厂房设计规范》(GB 50457—2008)中规定:“生产工艺对温度和湿度没有特殊要求时,百级、万级的医药洁净室温度应为20~24℃,相对湿度应为45%~60%;十万级、三十万级的医药洁净室温度应为18~26℃,相对湿度应为45%~65%。”[1]

本工程洁净车间是十万级,工艺无特殊要求,因此室内设计参数定为:温度为18~26℃,相对湿度为45% ~65%。

4.3 洁净室负荷计算

洁净室负荷计算包含下列内容。

1)围护结构引起的负荷:洁净室的冬季热负荷与

一般空调的计算方法相同,而夏季的冷负荷的计算方法有所不同,位于建筑内区的洁净室,在计算围护结构引起的冷负荷时可按稳态传热公式计算,详见公式(1)[2]:

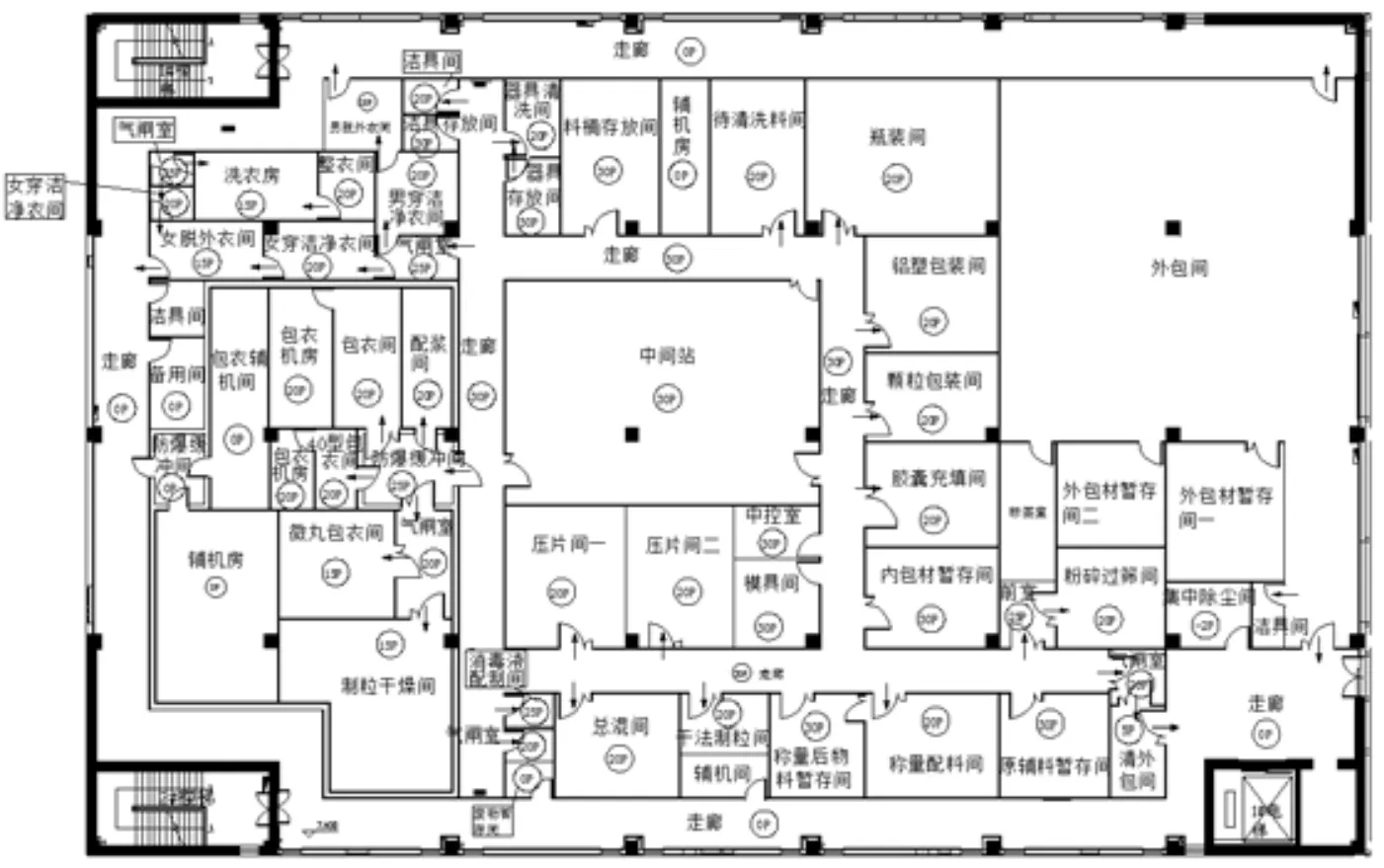

式中,K为内围护结构(如内墙、楼板等)的传热系数,W/(m2·℃);F为内围护结构的面积,m2;twp为夏季空调室外计算日平均温度,℃;Δtls为邻室温升℃,可按表1选取;tn为室内计算温度,℃。

表1 邻室温升

2)洁净室工作人员的人体散热量。

3)洁净室内照明灯具的散热量。

4)洁净室内设备、器具、管道等其他内部热源散热量。

5)洁净室内伴随各种散湿过程的散热量。

4.4 各个房间压差值的确定

控制好洁净室的压差,是为了保证在空气平衡暂时被破坏时,洁净室不会与周围环境及邻室相互污染,保证洁净室处在受控状态。

根据《洁净厂房设计规范》(GB 50073—2013)中规定:“洁净室与周围的空间必须维持一定的压差,不同等级的洁净室之间的压差不宜小于5Pa,洁净区与非洁净区之间的压差不应小于5Pa,洁净区与室外的压差不应小于10Pa。”[3]

洁净室压差的设计是以洁净室功能、污染物种类及数量等因素来确定的,该工程洁净车间根据设计经验设置正压走廊,有效地控制污染物由走廊传播扩散到其他房间。包衣间及压片间、颗粒包装间等这些具有易燃易爆气体或产尘的房间的静压值要设计的相对偏低些,该洁净车间压差布局如图2所示。

图2 洁净车间压差布局

4.5 压差风量计算

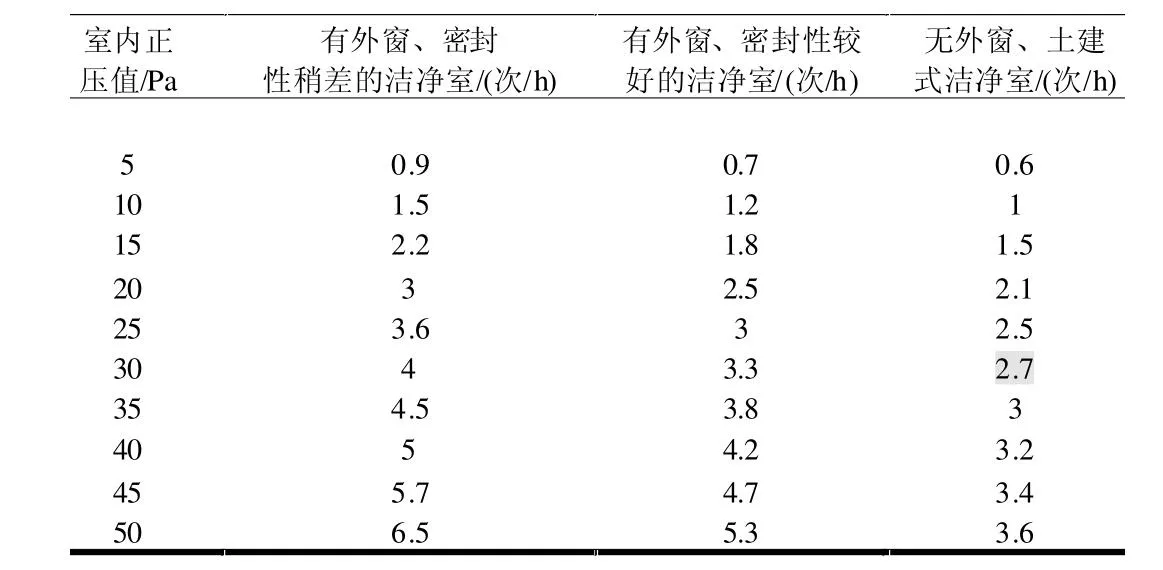

在工程设计中洁净室压差风量的确定通常采用房间换气次数法计算,压差换气次数是根据房间的正压值、洁净室维护结构的气密性条件等综合确定的,在设计中通常参考表2中的经验数据。

表2 正压换气次数经验数据表

例如该项目中,器具存放间要求正压值为30Pa(表中第7行),洁净室的体积为24m3,洁净室没有外窗、密闭性较好(表中第4列第7行),此洁净室压差风量为:

4.6 洁净室新风量计算

根据《洁净厂房设计规范》(GB 50073—2013)的规定:“洁净室内的新鲜空气量应取下列两项中的最大值:(1)补偿室内排风量和保持室内正压值所需新鲜空气量之和;(2)保证供给洁净室内每人每小时的新鲜空气量不小于40m3。”下面以该项目中颗粒包装间为例,阐述新风量的计算方法。

该项目中颗粒包装间的面积为23m2,体积为92m3,工作人员4人,设计正压值为20Pa,生产工艺中有产尘点设置有除尘排风系统,经计算:

保持正压所需新风量为

除尘排风量为600m3/h

由上述原则该房间新风量最终确定为:

该项目由于需要除尘排风及要求全排风的房间较多,因此该项目洁净空调的新风比达到了54%。

4.7 洁净室送风量计算

洁净空调系统送风量的确定是洁净空调设计计算中的关键环节,洁净空调系统所送入的风量不仅要满足室内温湿度的要求,还要满足洁净室内的空气洁净度的要求,并保证洁净室所需的新风量要求。

洁净空调系统送风量计算偏大则会造成设备投资及运行费用的增加,系统送风量计算偏小则会造成洁净室的温湿度及空气洁净度失控。

根据《医药工业洁净厂房设计规范》(GB 50457—2008)中规定:“医药洁净室的送风量应取下列最大值:(1)为保证空气洁净度等级需要的送风量,按有关数据计算或按室内发尘量计算;(2)根据热湿负荷计算确定的送风量;(3)向医药洁净室内供给的新鲜空气量。”

由于洁净室内的产尘量很难准确计算,因此在计算为保证空气洁净度等级所需要的送风量时,通常根据医药工业洁净厂房设计规范所提供的换气次数值,并结合实际工程经验确定。

在选择换气次数时,根据洁净室内的生产情况遵循以下原则:洁净室内人员少,发尘量少,产热产湿少时选取表2中的下限值反之则选取上限值。

该工程洁净车间的洁净级别为100 000级,人员密度大,有一定的产尘量,因此选取换气次数为15次/h。考虑到风管及设备的气密性,由于在施工过程中的疏漏及生产运行中由于设备的震动,管道及设备的连接处存在一定的漏风率,故最终换气次数确定为18次/h,以确保洁净室生产环境的可靠性。

4.8 洁净室回风量的计算

由风量平衡原理可知进入洁净室的风量与排出洁净室的风量是相等的,洁净室的送风量是新风量与回风量的总和,因此洁净室的回风量为送风量减去新风量。

4.9 洁净室气流组织设计

根据《医药工业洁净厂房设计规范》(GB 50457—2008)规定:“气流流型应满足空气洁净度等级的要求,空气洁净度100级时,气流应采用单向流流型;空气洁净度10000级、100 000级和300 000级时,气流应采用非单向流流型。非单向流气流流型应减少漩涡区。”

该工程洁净车间的洁净度级别为100 000级,故气流组织采用非单向流形式,设计为顶送风下侧回风,回(排)风采用预制型回(排)风夹墙形式,这种回风形式相比普通回风柱具有布置灵活、气流更加均匀的特点。

4.10 空调负荷计算

送风量、新风量、送风状态点等参数确定后就可以计算空调负荷,空调负荷包含房间(空调区)负荷、新风负荷、再热负荷等。该工程经计算,2层洁净车间的空调总冷负荷为573kW,再热负荷为146.7kW,总热负荷为409.3kW,加湿负荷为219.8kW。

4.11 空气处理方案的确定及设备选型

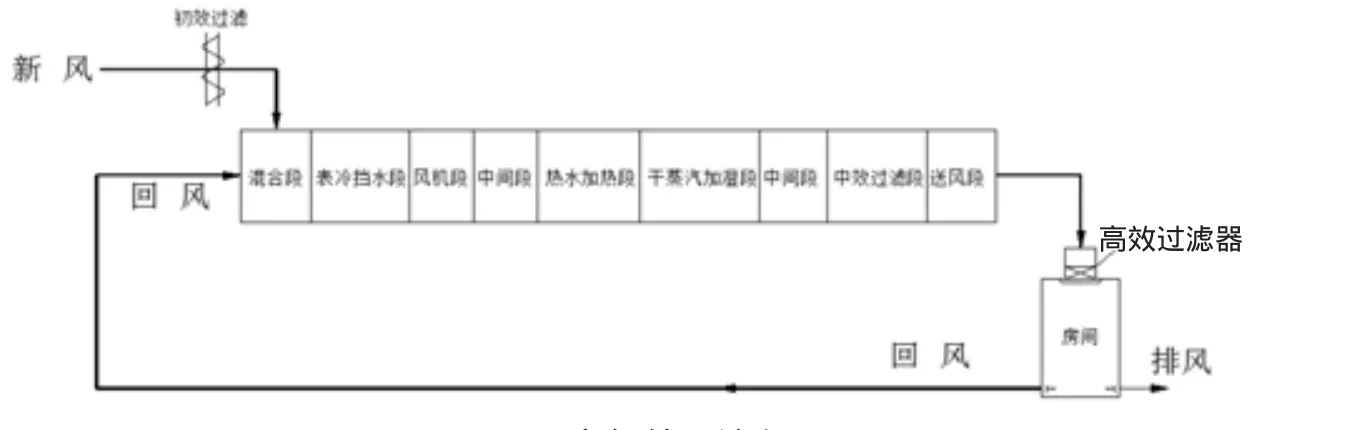

根据工程的实际(冷、热源等)条件,确定空调系统空气处理方案。该工程冷源为设置在1层动力站房的水冷冷水机组提供的7~12℃冷水,热源为一次蒸汽通过动力站的汽水换热器提供的90~70℃的热水,空调加湿采用蒸汽加湿。空调系统采用一次回风系统,由此确定该项目的净化空调系统处理方案为:新风经由初效过滤段与回风在混合段混合,经过表冷挡水段、风机段、中间段、热水加热段、蒸汽再热段、干蒸汽加湿段、中间段、中效过滤段、送风段,处理后,经末端高效过滤器送入洁净室,见图3。

图3 空气处理流程图

5 洁净空调机房设计

洁净车间的净化空调机房应临近所服务的洁净空调区,因为洁净空调系统的送风量较大,设计时应力求做到风管线路最短,以降低输送能耗,同时也要避免噪声和振动对洁净室的影响。

6 洁净空调风管系统设计

洁净空调风管系统具有风管尺寸大、管路系统复杂等特点,在设计时应尽量减少管道的交叉重叠,便于管道施工及维护。为保证系统各处的风量能满足要求,风管管径设计时要通过水力计算来确定。

6.1 送风系统

该工程洁净车间共设置了2个空调系统,系统1担负主要生产房间及走廊,系统2担负防爆区及生产过程中产尘较多的房间。图4为该生产车间的空调系统分区图。

由于洁净空调系统的新风量通常较大,因此新风取风口的设计要特别注意,新风口的大小要根据新风量计算,使新风经过新风口的风速控制在2m/s以下,并且要求使用防雨百叶,以防止雨水由新风口进入系统中造成对空调系统的污染。

6.2 回风、排风及排烟系统

回风系统的划分要与送风系统一致,当生产过程中有大量粉尘产生、有易燃易爆物质、有病原体、有放射性物质、产生有毒有害物质等情况时,净化空调系统的空气不应循环使用,这些区域需要设置排风或除尘系统。

图4 空调系统分区图

洁净厂房的疏散走廊应设置排烟设施,不满足自然排烟条件的走廊要设置机械排烟,通常洁净室的内部疏散走廊还需要设置机械排烟补风系统。

在该项目中,洗衣房、器具清洗间、洁具间、消毒液配制间等产湿的房间设置了排风系统;称量配料间、粉碎过筛间、压片间、胶囊填充间、颗粒包装间等产尘的房间设置了除尘排风系统;包衣间、配浆间、包衣机房等大量使用乙醇的房间设置了防爆排风系统。洁净室的疏散走廊不能满足自然排烟条件,按要求设置了机械排烟系统。

7 结语

洁净空调系统具有系统风量大,负荷大,管路复杂等特点,为使洁净室空气的洁净度、温度、湿度、压差均达到设计要求,在设计中需要重点注意以下内容:

1)洁净室相关参数和技术指标选择的准确性;

2)洁净空调系统的送风量、冷热负荷及压差风量的计算;

3)风管管路的合理布置。

【1】GB 50457—2008医药工业洁净厂房设计规范[S].

【2】陆耀庆.实用供热空调设计手册(第2版)[K].北京:中国建筑工业出版社,2008.

【3】GB 50073—2013洁净厂房设计规范[S].

APharmaceuticalCleanAirConditioningDesigninBeijing

Themethodsandkeypointsofdesignofpharmaceuticalcleanairconditioningwereelaborated in thispaper,whichbasedon the case of a pharmaceutical clean air conditioning design in Beijing.The calculation method of the air volume and load of air conditioning system,and theprinciplesofductarrangementwerealsoemphaticallysummarizedinthispaper.

cleanairconditioning;calculationmethod;pipelinedesign

TU276+.91;TU831

B

1007-9467(2016)08-0080-05

10.13616/j.cnki.gcjsysj.2016.08.018

2016-05-19

甄勤(1982~),女,河北定州人,工程师,从事暖通设计与研究,(电子信箱)zhenqindhr@163.com。