全断面隧道控制爆破设计及施工技术

2016-08-02怀平生

怀平生

(中铁十二局集团国际工程有限公司, 北京 100176)

全断面隧道控制爆破设计及施工技术

怀平生

(中铁十二局集团国际工程有限公司, 北京 100176)

摘要:隧道控制爆破技术在施工中已被广泛应用,但严格按照德国工业标准DIN4150进行控制爆破振动检算的,在国内隧道施工中还不多见。结合以色列卡迈尔隧道工程实践,介绍了全断面隧道控制爆破设计原理、设计方法及施工技术。采用瞬发电雷管起爆方式,在每发延时雷管最大装药量受到限制时,通过电子延时起爆器及延时雷管实现大断面隧道全断面控制爆破。爆破振动速度满足DIN4150检算标准,在实践中取得了良好的效果。

关键词:全断面隧道; 控制爆破; 爆破设计; 施工技术

1工程概况

卡迈尔公路隧道项目位于以色列海法市中心,连接HofCarmel与Checkpost两个区,隧道洞口紧临市区道路,交通便利。该项目由两个平行的东隧道和西隧道组成,隧道总长9 660m,为双线隧道。洞身穿越砾岩、白垩岩、石灰岩、凝灰岩、白云岩等,地质情况复杂。隧道范围内无大的地表水系,地表水由大气降雨补给,地下水以土层孔隙潜水和基岩裂隙水为主。隧道由德国WBI公司设计,采用格栅钢架、钢筋网、全长锚固砂浆锚杆及高强钢纤维喷混凝土等组成的联合支护体系作为喷锚衬砌。采用钻爆法开挖,爆破振动标准按德国工业标准DIN4150执行。

2爆破控制要求

隧道穿越繁华都市,且埋深较浅,地表建筑物密集,采用爆破法开挖的隧道在确保高质量的开挖断面和进尺的同时,必须将爆破振动控制在允许范围内,以保证地表及建筑物的安全,同时降低爆破振动对周围人群的影响。爆破振动过大会对建筑物的结构造成危害,甚至威胁到人的生命安全〔1〕。

根据DIN4150-3中关于最敏感建筑和结构允许的振动最大值和DIN4150-2《振动对人身损害的评估》中允许的最大振动值,并考虑预留一定的安全系数来确定最终爆破振动的允许值,控制爆破方案的实施提出最实质性的要求〔2-4〕。产生爆破振动的峰值是由每延时雷管引爆的最大装药量决定的。

3施工作业

3.1施工作业流程

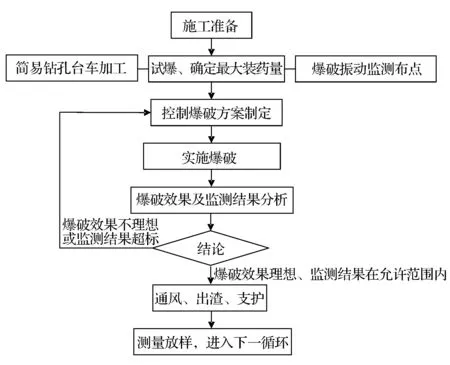

隧道控制爆破施工流程如图1所示。

图1 隧道控制爆破施工流程Fig.1 Tunnel controlled blasting construction flow chart

3.2施工操作步骤

3.2.1加工简易钻孔台车

根据隧道开挖断面尺寸及施工习惯现场加工全断面简易钻孔台车。将高压风管、高压水管安装到台车上,便于直接通过闸阀、软管与风枪连接;配置配电箱及照明灯具等设备,方便施工时使用。

3.2.2试爆

试爆的最终目的是确定不同区域内的每发延时雷管最大装药量,为爆破设计提供依据。试爆由有资质的爆破公司组织实施,根据现场及隧道附近相关建筑物结构及人等因素,确定最小爆破振动频率。通过在现场的爆破实验获取相关数据,经计算分析,最终确定每发延时雷管最大装药量。

试爆频率:根据围岩变化情况、地表建筑物、岩石走向及隧道埋深等多方面因素,一般情况下隧道每200m需做一次试爆,之间的数据通过计算获得,并由每次爆破监测结果复核、修正。

试爆程序:试爆准备→制定试爆方案→现场实施→收集数据→计算分析→确定每发延时雷管最大装药量。

3.2.3爆破监测

成立专门的爆破监测机构,该机构需被国家相关部门认证授权,并受业主、市政等有关部门的监督。根据现场及隧道爆破点附近相关建筑物结构及人员等因素,设置监测站,爆破监测机构成员到爆破现场实时监督钻孔、装药及连线等工序,有权对其质量存在问题的环节提出停工整改。每次爆破前通知监测站做好爆破监测,监测站及时将监测结果出具报告,发给业主、市政、施爆现场等单位。对于超出振动允许范围的爆破,责令施爆单位立即停止爆破,待爆破方案调整经论证合理后方可进行再次爆破。

3.2.4控制爆破设计〔3-5〕

(1)设计依据:综合分析试爆结果确定的每发延时雷管允许最大装药量、隧道断面大小、岩石特性及火工品特性,拟定爆破方案。根据DIN4150-3《振动对建筑和结构的损害评估》中关于最敏感建筑和结构允许的振动最大值v1=5mm/s和DIN4150-2《振动对人身损害的评估》中允许的最大振动值,再加上一定的安全系数来确定试爆结果是否合格,以每发延时雷管最大装药量4.0kg为例,进行全断面控制爆破设计。

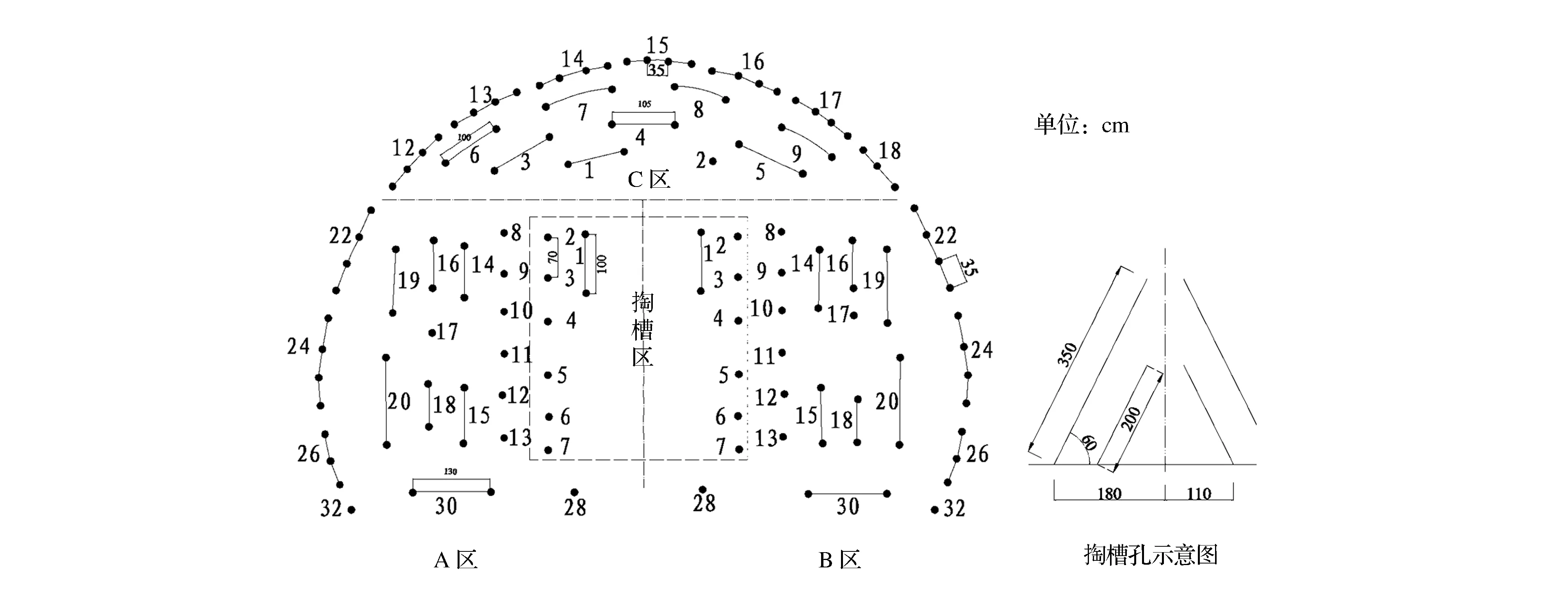

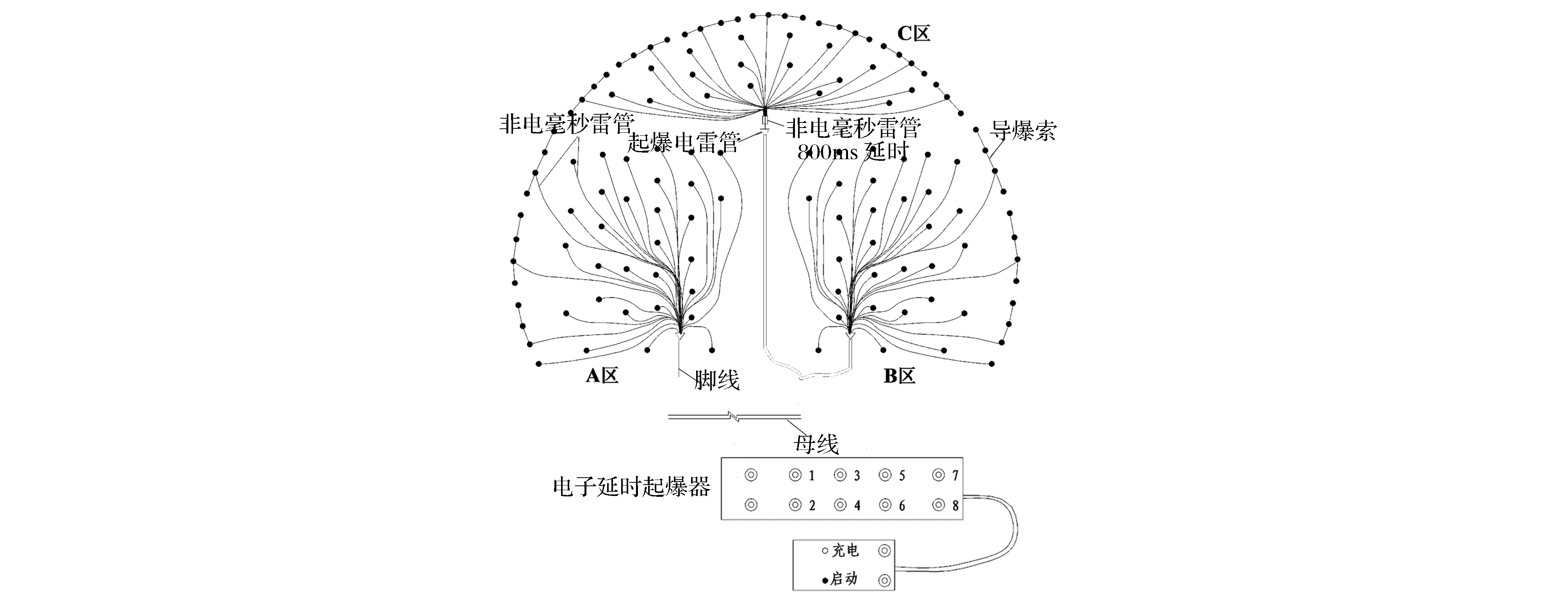

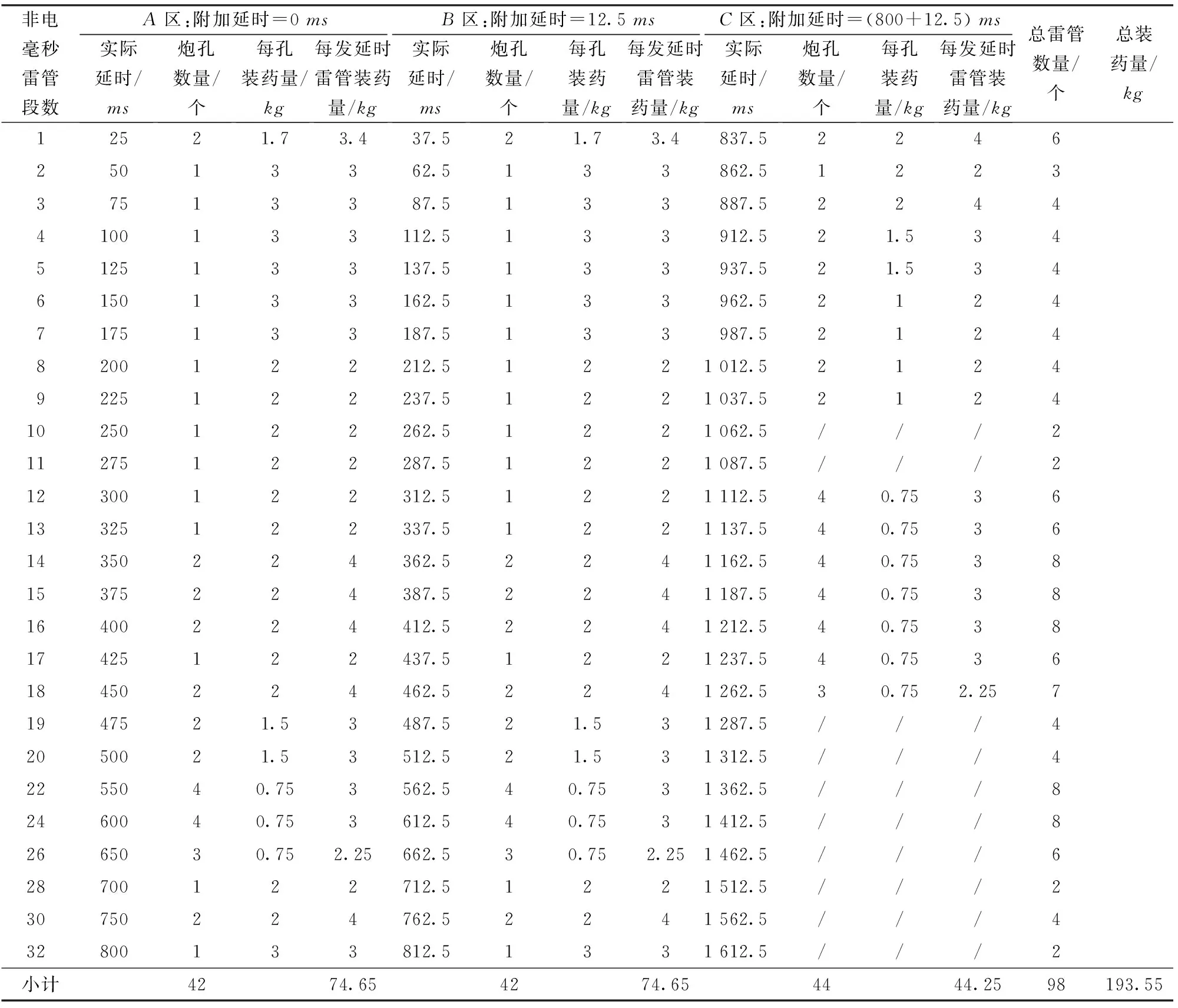

(2)设计原理:全断面控制爆破,将断面分成A、B、C三个区域,每个区域设置一个起爆系统,其中B区相对A区延时12.5ms,C区相对A区延时(800+12.5)ms。采用瞬发电雷管起爆方式爆破,通过电子延时起爆器及延时雷管实现全断面爆破。将非电毫秒延时雷管的段别由原来的26个段别增加到78个段别,通过增加非电毫秒延时雷管段别满足了控制爆破对雷管段别的需求。5km隧道1 500余次爆破实践证明,12.5ms延时爆破的振动波未相互叠加。

采用大断面楔形掏槽,掏槽面积15m2,掏槽孔16个,掏槽孔倾角60°,掏槽孔净深3.2m,循环进尺3.0m,掏槽体积45m3左右。采用大断面楔形掏槽的优点是掏槽面积大,夹制力小,成功率高。

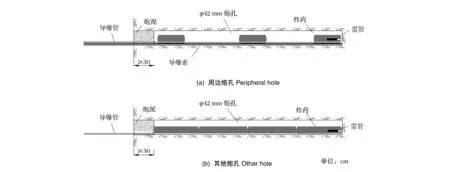

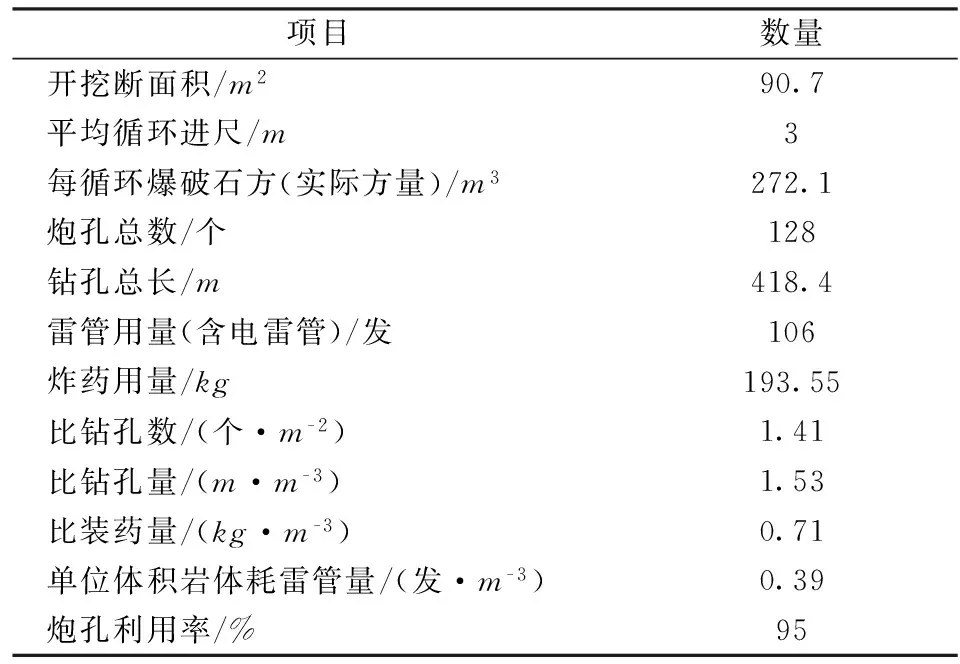

(3)相关图表:全断面控制爆破炮孔布置如图2所示,全断面控制爆破网路如图3所示,装药结构如图4所示,全断面控制爆破炮孔药量分配见表1,全断面控制爆破经济技术指标见表2。

(4)爆破器材

炸药:采用硝酸铵炸药(φ27mm×225mm(150g)、φ32mm×200mm(200g)),周边孔采用φ27mm药卷,其他炮孔采用φ32mm标准药卷。

雷管:分非电毫秒延时雷管和瞬发电雷管,非电毫秒延时雷管延时25 ~800ms不等,共26个段别,瞬发电雷管0ms延时。

导爆索:周边炮孔均采用间隔装药,由导爆索传爆。

电子延时起爆器:能够实现任意毫秒级延时爆破的一种爆破起爆装置。

图2 全断面控制爆破炮孔布置Fig.2 Whole section controlled blasting boreholes distribution pattern

图3 全断面控制爆破网路Fig.3 Whole section controlled blasting network

图4 装药结构Fig.4 Charging chart

非电毫秒雷管段数A区:附加延时=0msB区:附加延时=12.5msC区:附加延时=(800+12.5)ms实际延时/ms炮孔数量/个每孔装药量/kg每发延时雷管装药量/kg实际延时/ms炮孔数量/个每孔装药量/kg每发延时雷管装药量/kg实际延时/ms炮孔数量/个每孔装药量/kg每发延时雷管装药量/kg总雷管数量/个总装药量/kg12521.73.437.521.73.4837.5224625013362.5133862.5122337513387.5133887.522444100133112.5133912.521.5345125133137.5133937.521.5346150133162.5133962.521247175133187.5133987.521248200122212.51221012.521249225122237.51221037.5212410250122262.51221062.5///211275122287.51221087.5///212300122312.51221112.540.753613325122337.51221137.540.753614350224362.52241162.540.753815375224387.52241187.540.753816400224412.52241212.540.753817425122437.51221237.540.753618450224462.52241262.530.752.2571947521.53487.521.531287.5///42050021.53512.521.531312.5///42255040.753562.540.7531362.5///82460040.753612.540.7531412.5///82665030.752.25662.530.752.251462.5///628700122712.51221512.5///230750224762.52241562.5///432800133812.51331612.5///2小计4274.654274.654444.2598193.55

注:非电毫秒雷管延时时间参照德国ORICA厂家生产的非电毫秒延时雷管。

表2 全断面控制爆破技术指标

3.2.5爆破施工

(1)钻孔

钻孔用YT-28风动凿岩机,φ40mm钻头。掏槽孔、底板孔、辅助孔、周边孔分别由专人负责。严格控制钻孔位置、间距及角度。禁止将相邻孔“打通”,如出现偏差,由现场技术人员确定取舍,必要时弃孔重钻。

(2)装药

装药前应将炮孔内的岩屑、积水等杂物用高压风清理干净,并仔细检查炮孔位置、深度、角度是否满足设计要求,装药时应严格按照设计装药量及装药方式进行。各孔位的装药结构参照图4,周边孔采用反向空气间隔装药结构,其他炮孔采用反向连续装药结构,以上两种装药方式均采用不耦合装药。

每个炮孔装药结束后需用炮泥填塞炮孔,使炸药在受约束条件下能充分爆炸以提高能量利用率,填塞长度25 ~30cm,填塞密实,不能有空隙。

(3)连线

按图3爆破网路图进行连线,在所有线连接好起爆之前用爆破欧姆表检查起爆网路,确定起爆网路完好。

(4)起爆

人员撤到安全区域,关闭爆破区域所有电源,连线电子延时起爆器,充电后起爆。

3.3爆破效果及监测结果分析

3.3.1爆破效果分析

隧道爆破质量直接影响隧道的施工安全、掘进速度及经济效益。一般情况下爆破结束后按照隧道爆破质量检验标准进行爆破效果检查,检查内容主要包括:隧道平均线性超挖、最大超挖、两炮衔接错台尺寸、局部欠挖、炮孔残痕率、炮孔利用率等。对超标的项目根据岩性、施钻质量、爆破方案等多方面原因综合分析,找到根源,提高爆破效果。

通过对328m白云岩段隧道爆破效果的实测数据进行统计,隧道平均线性超挖为11.2cm(预期15cm),最大超挖28cm(预期35cm),两炮衔接错台尺寸平均12cm(预期15cm),实际数据均小于预期数据,爆破效果得到了很好的改善。

3.3.2监测结果分析

通过在隧道顶部附近民房楼板及楼梯间安装传感器,由有资质的当地监测公司监测。根据实时监测报告分析监测结果,如果每发延时雷管均在爆破振动允许范围内,说明爆破钻孔、装药、连线等工序质量控制到位。如果某段或某些延时雷管引爆的炸药爆破振动超标,需立即停止再次爆破,认真分析超标原因并提出科学合理整改方案,然后落实实施。

通过对长度为328m白云岩段隧道爆破振动监测结果实测数据进行统计,各监测点的实测振动值均在允许范围之内。

4施工过程控制要点

(1)隧道全断面控制爆破施工必须从布孔、钻孔、装药到爆破网路连接等工序层层把关,责任到人,并根据爆破效果进行考核等一系列措施入手,才能确保控制爆破效果。

(2)过程控制

① 孔深:根据总体爆破设计,钻孔深度及角度严格按照设计进行施钻。② 连线:按照图2所示方法进行分部装药及起爆网路连接,由专人负责。③ 爆破:装药及连线结束,经技术人员检查合格后,人员、机械、物资等撤离到安全距离,最后引爆。

(3)作业环境控制:抓好通风系统方案设计及通风管理。

5结语

(1)通过对控制爆破施工过程的严格工序质量及实时监控,从根本上解决了控制爆破振动超标问题,实现了全断面控制爆破。

(2)通过试爆方式确定隧道控制爆破每发延时雷管最大装药量,并在实施爆破中通过爆破监测结果复核、修正,是做好控制爆破的一种非常行之有效的方法。

(3)在每发延时雷管最大装药量4kg条件下实现了II~III级围岩大断面隧道全断面爆破开挖,且循环进尺在3m以上,减少了工序时间,加快了施工进度。

(4)通过实施有效隧道控制爆破技术,隧道的爆破开挖质量、掘进速度、整体结构安全及材料消耗等方面都得到了改善,光面爆破效果良好,平均每天单口掘进5 ~6m,随道没有出现塌方、隧道周围结构安全,为隧道施工管理带来了较高的经济效益。

参考文献(References):

〔1〕 汪旭光,于亚伦,刘殿中. 爆破安全规程实施手册[M]. 北京:人民交通出版社,2004.

WANGXu-guang,YUYa-lun,LIUDian-zhong.Blastingsafetyregulationsimplementationmanual[M].Beijing:People'sCommunicationsPress,2004.

〔2〕PredictionofvibrationparametersDIN4150-1[S].Berlin:DeutscheNorm,2001.

〔3〕 爆破安全规程GB6722-2014[S]. 北京:中国标准出版社,2014.

SafetyregulationsforblastingGB6722-2014[S].Beijing:ChinaStandardsPress,2014.

〔4〕PredictionofvibrationparametersDIN4150-3[S].Berlin:DeutscheNorm,1999.

〔5〕 袁良远,唐春海,朱加雄,等. 高速公路隧道下穿既有铁路隧道控制爆破技术[J]. 工程爆破,2016,22(1):64-67.

YUANLiang-yuan,TANGChun-hai,ZHUJia-xiong,etal.Controlblastingtechnologyofexpresswaytunnelunderpassexistingrailwaytunnel[J].EngineeringBlasting,2016,22(1):64-67.

文章编号:1006-7051(2016)03-0074-05

收稿日期:2015-11-17

作者简介:怀平生(1979-),男,高级工程师,主要从事工程爆破项目管理。E-mail: peterhuaips@gmail.com

中图分类号:TD235.37

文献标识码:A

doi:10.3969/j.issn.1006-7051.2016.03.016

Wholesectiontunnelcontrolledblastingdesignandconstructiontechnology

HUAIPing-sheng

(InternationalEngineeringCo.,Ltd.ofChinaRailway12BureauGroup,Beijing100176,China)

ABSTRACT:Controlled blasting technology was extensively used for tunnel construction. However, quite few of blast vibrations were calculated and controlled in strict compliance with German standard DIN4150 in China. Design principle, design method and construction technology for whole section tunnel controlled blasting were described in details. Based on practice from the Israel Carmel tunnel project, the maximum explosive loading quantity of each delay for the project was limited. Immediate ignition electric detonators, electronic delay igniter and delay detonators were used. Vibration from the blast was controlled within DIN4150 requirements, and a good result was achieved in practice.

KEY WORDS:Whole section tunnel; Controlled blasting; Blasting design; Construction technology