钢板夹泡沫铝组合板抗爆性能数值模拟

2016-08-02王曦浩夏志成龚自明孔新立

王曦浩, 夏志成, 龚自明, 孔新立

(解放军理工大学 国防工程学院, 南京 210007)

钢板夹泡沫铝组合板抗爆性能数值模拟

王曦浩, 夏志成, 龚自明, 孔新立

(解放军理工大学 国防工程学院, 南京 210007)

摘要:鉴于泡沫铝材料良好的吸能特性和三明治型组合构件在强度、刚度上的优势,通过有限元分析软件ANSYS/LS-DYNA对钢板-泡沫铝-钢板三明治型组合板进行了装药量为10.0 kgTNT的非接触爆炸数值模拟,考察组合板在爆炸荷载作用下的动力响应。研究表明:钢板夹泡沫铝组合板承受爆炸冲击波荷载时,响应方式主要为组合板整体弯曲变形和泡沫铝芯层局部压缩变形,芯层压缩变形是组合板吸收耗散能量的主要途径;适当地增加泡沫铝芯层厚度和面板厚度能够提高组合板的抗爆性能,同时使组合板充分发挥耗能作用。

关键词:抗爆性能; 爆炸荷载; 数值模拟; 钢板夹泡沫铝; 组合板; TNT; 动力响应

1引言

抗爆构件运用于防爆墙或建筑结构,能够很好地利用自身的变形,吸收耗散爆炸冲击波能量,确保目标建筑物的安全。

泡沫铝材料被压缩屈服时存在较长的塑性平台,具备良好的吸能特性〔1-5〕。承受爆炸冲击荷载时,泡沫铝材料表现出良好的塑性变形能力,能够消耗大量能量,逐渐被用于充当吸能元件。泡沫铝与金属面板形成的三明治结构,在继承泡沫铝材料自身良好吸能特性的基础上,具有强度高、刚度大的优势〔6-8〕,能够保证抗爆构件不过早地破坏失效,使吸能材料得到更充分的利用,满足抗爆的要求。

Kumar P等〔9-10〕研究了爆炸荷载作用下金属面板在三明治型组合板中起到的作用,认为这种构件在承受爆炸冲击荷载时能够结合面板和芯层材料的优点,发挥两种材料的协同作用。Zhu F,Jing L,Shim VPW等〔11-13〕对圆弧形泡沫金属组合板的抗爆性能进行了试验研究,分析了承受爆炸荷载时这种组合板的变形破坏特征。

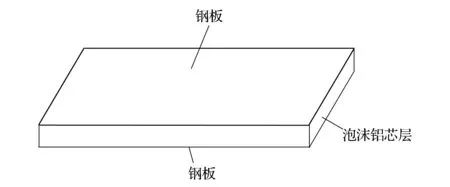

目前,针对钢板夹泡沫铝组合板(图1)抗爆性能的研究仍不完善。本文运用有限元分析软件,对钢板夹泡沫铝组合板进行了装药量为10 kg TNT的非接触爆炸数值模拟,分析了组合板在爆炸冲击波荷载作用下的变形特征及能量消耗,为这种组合板的实际应用提供一定的参考依据。

图1 钢板夹泡沫铝组合板示意图Fig.1 Schematic diagram of sandwich panels

2数值计算模型

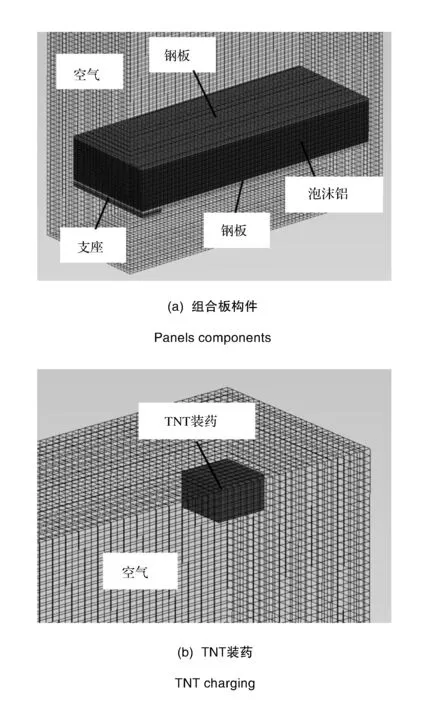

运用有限元分析软件ANSYS/LS-DYNA,采用cm-g-μs单位制建立1/4计算模型,见图2。

图2 钢板夹泡沫铝组合板1/4模型Fig.2 1/4 mesh model

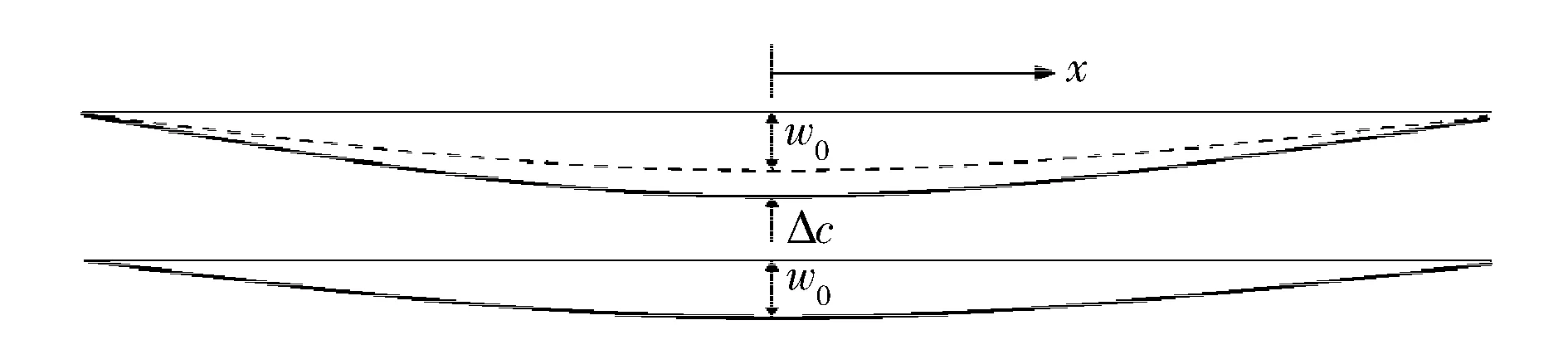

组合板长120 cm、宽44.5 cm。在组合板端部设支座,TNT装药中心高150 cm,装药10.0 kg。建立空气层覆盖整个构件。在支座底部添加组合板高度方向的位移约束;在模型对称分界面上添加相应方向的位移约束;在空气层外表面上添加无反射边界条件。在上层面板与泡沫铝芯层间、泡沫铝芯层与下层面板间、下层面板与支座间定义面面接触CONTACT_SURFACE_TO_ SURFACE。计算时间为4 000 μs,每隔40 μs输出一次结果文件。组合板整体模型如图3所示。

图3 组合板整体模型Fig.3 Overall model of sandwich panels

所用材料:炸药、空气、钢、泡沫铝。单元类型均为六面实体SOLID164。

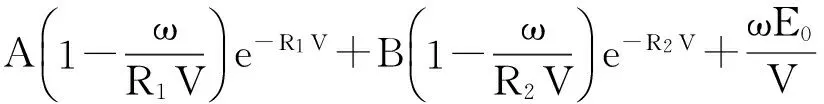

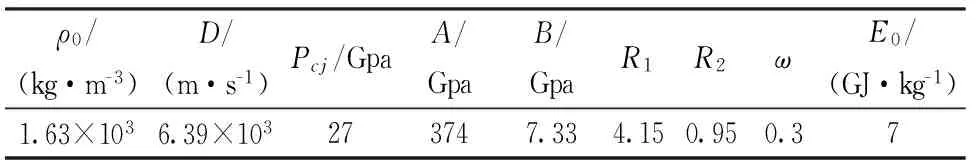

炸药采用高能爆炸材料模型HIGH_ EXPLOSIVE_BURN,JWL状态方程。压力与相对体积、内能的关系如式(1)所示。炸药的材料参数及状态方程参数如表1所示。

(1)

式中:P为压力;V为相对体积;E0为初始内能;A,B,R1,R2,ω为状态方程参数。

表1 炸药模型参数

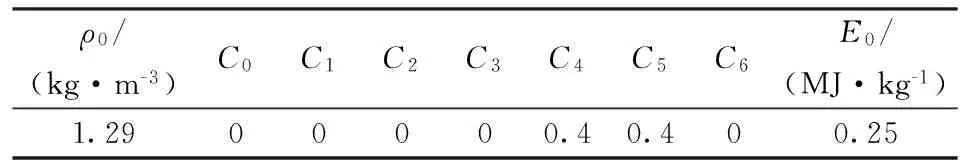

空气采用材料模型NULL,LINEAR_ POLYNOMIAL状态方程,压力与相对体积、内能的关系如式(2)所示。空气的材料参数及状态方程参数如表2所示。

P=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E0

(2)

式中:μ=ρ/ρ0-1;ρ0为初始密度;ρ为当前材料密度;E为材料内能;C0,C1,C2,C3,C4,C5,C6为状态方程参数。

表2 空气模型参数

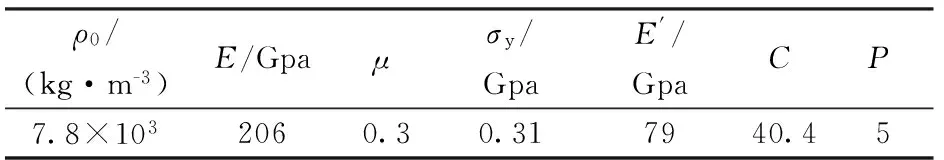

钢采用随动硬化模型MAT_PLASTIC_ KINEMATIC。屈服应力和应变率的关系如式(3)所示。钢的材料参数如表3所示。

(3)

表3 钢材模型参数

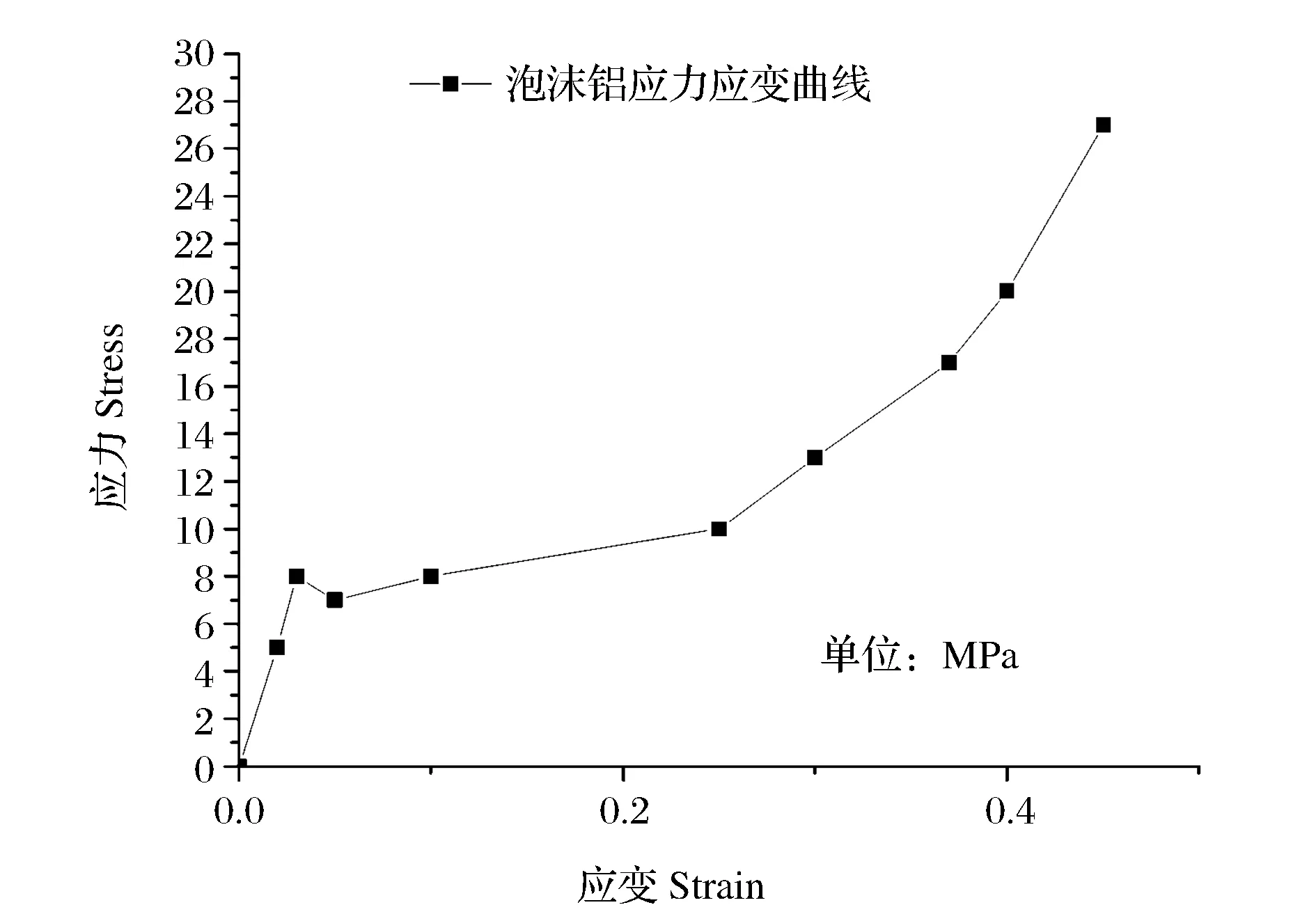

泡沫铝采用可压缩泡沫材料模型CRUSHABLE_FOAM,输入ρ0/ρAl=0.22时的泡沫铝应力应变曲线如图4所示,ρ0为芯层泡沫铝初始密度,ρAl为纯铝的密度。

图4 泡沫铝应力应变曲线Fig.4 Stress-strain curve of aluminum foam

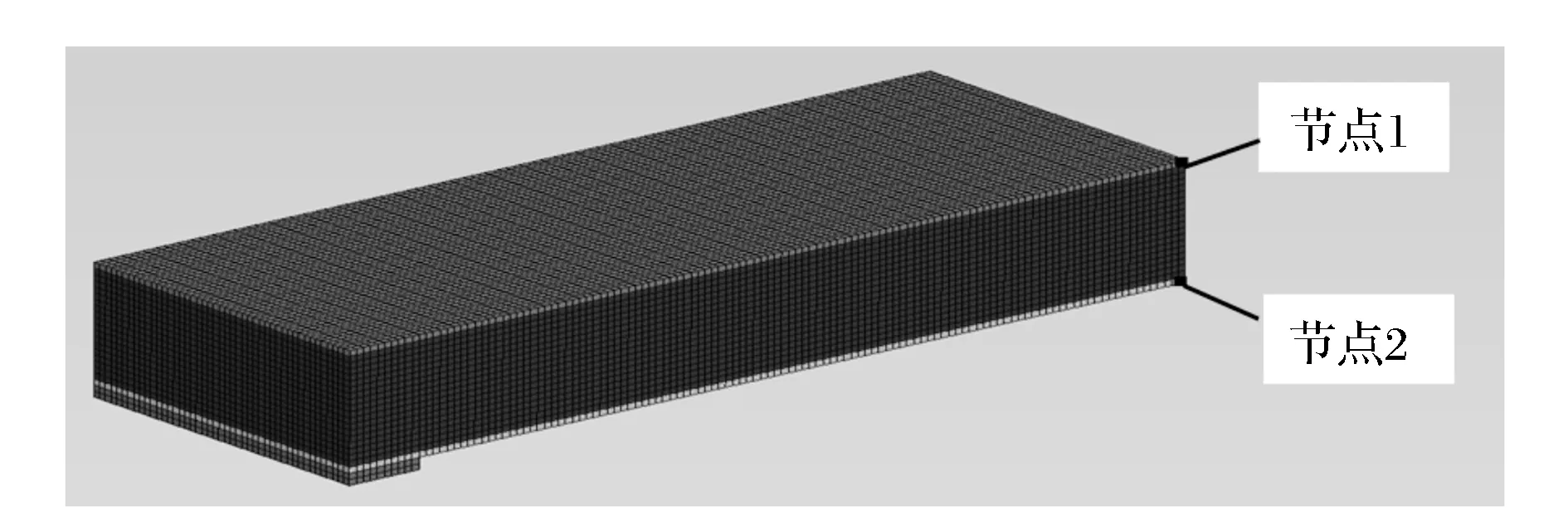

泡沫铝的材料参数如表4所示。

表4 泡沫铝模型参数

钢和泡沫铝采用Lagrange算法,炸药和空气采用ALE算法。炸药与空气间通过共节点的方式传递能量。炸药、空气与泡沫铝组合板间采用流固耦合算法模拟爆炸对组合板产生的作用。

3模拟结果与分析

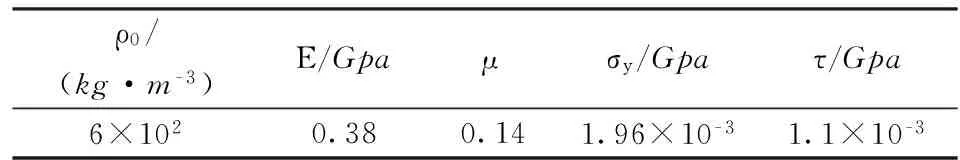

3.1泡沫铝芯层厚度变化组

为研究泡沫铝芯层厚度对组合板动力响应的影响,保持钢板厚度为0.45cm不变,变化芯层厚度为4.0,6.0,9.0,12.0,14.0cm进行模拟。炸药、空气网格划分的尺寸为1.0cm×1.0cm×1.0cm,面板网格划分的尺寸为0.45cm×0.5cm×0.5cm,泡沫铝芯层、支座网格划分的尺寸为0.5cm×0.5cm×0.5cm。三块组合板依次编号为A-1、A-2、A-3、A-4和A-5。运用LS-PREPOST软件对模拟结果进行后处理,输出t=4 000μs时刻组合板的最终变形图(宽度方向截面图),如图5所示。

图5 组合板最终变形(泡沫铝芯层厚度变化组)Fig.5 Deformation of panels (Aluminum foam-core with different thickness)

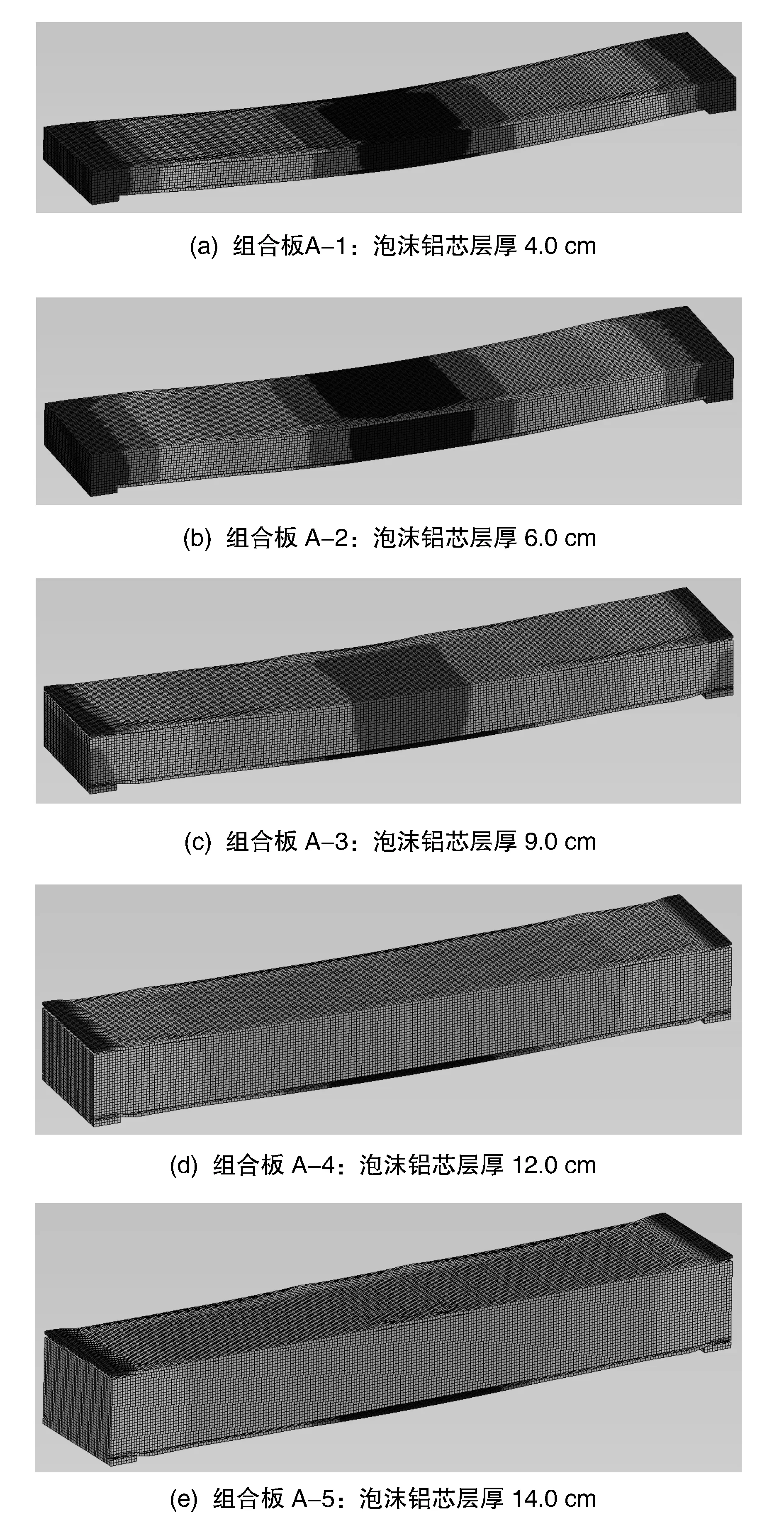

在爆炸荷载作用下,组合板发生的变形可分为泡沫铝芯层局部压缩变形和组合板整体弯曲变形。组合板变形模式如图6所示。

图6 组合板变形模式Fig.6 Deformation model of sandwich panels

图6中,Δc为泡沫铝芯层局部压缩变形量,w0为组合板整体弯曲变形量,x为组合板长度方向。

在组合板上层面板中心处取节点1,在组合板下层面板中心处取节点2,如图7所示。

图7 位移值输出节点分布Fig.7 Displacement measuring points of sandwich panels

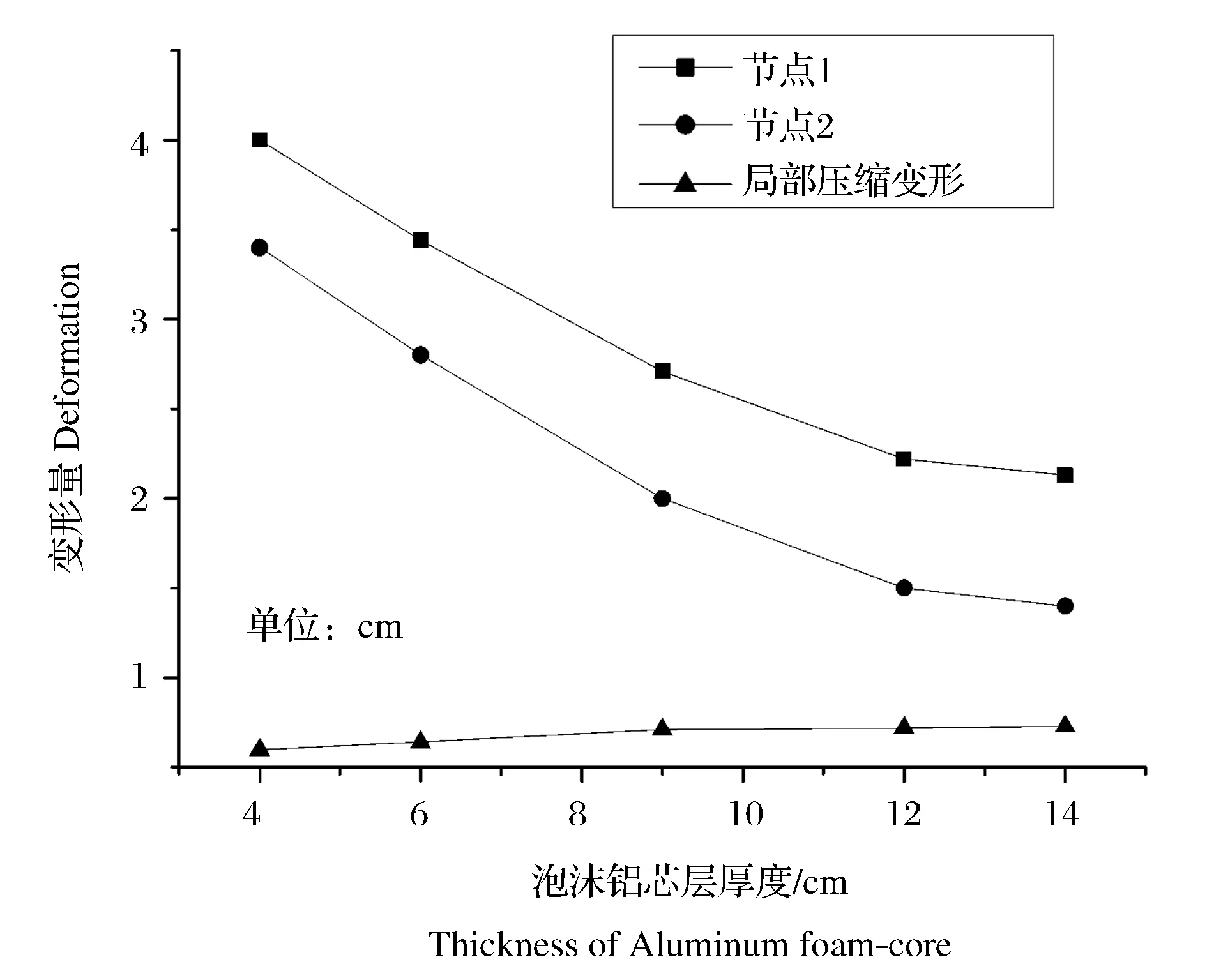

节点2处位移即为组合板整体弯曲变形量;节点1处位移与节点2处位移的差值即为泡沫铝芯层局部压缩变形量。输出组合板在t=4 000μs时刻的各项变形量,如图8所示。

图8 组合板各项变形量曲线(泡沫铝芯层厚度变化组)Fig.8 Deformation curve of panels (Aluminum foam-core with clifferent thickness)

计算组合板各部分的内能(应变能):

(4)

sij=σij+(p+q)δij

(5)

(6)

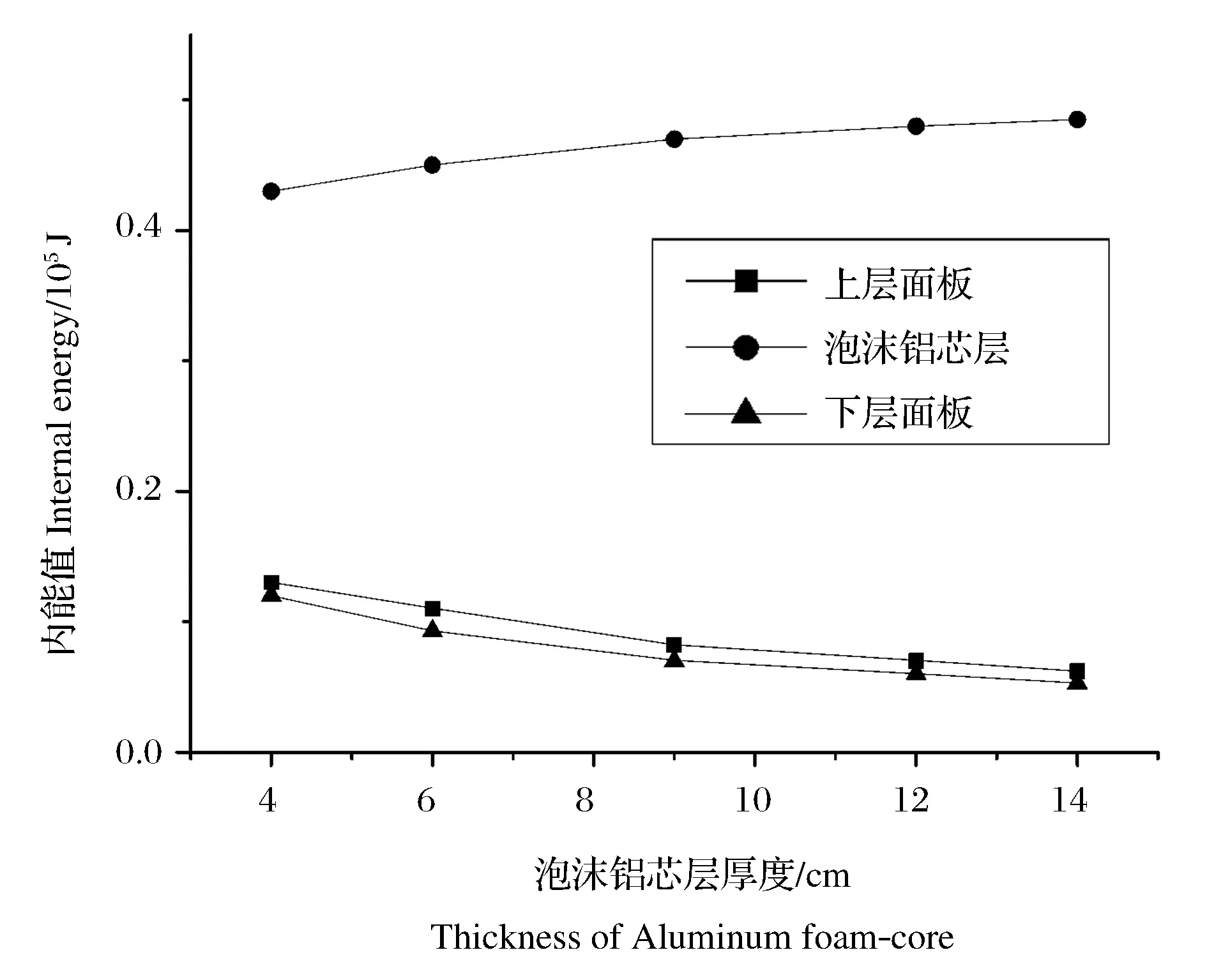

输出组合板各部分的内能值,如图9所示。

图9 组合板内能值曲线图(泡沫铝芯层厚度变化组)Fig.9 Internal energy of panels with different thicknesses of foam core

在t=4 000μs时刻,A-1、A-2、A-3、A-4、A-5组合板的整体弯曲变形量分别为3.4,2.8,2.0,1.5,1.4cm。泡沫铝芯层局部压缩变形量分别为0.60,0.64,0.71,0.72,0.73cm。随泡沫铝芯层厚度增大,泡沫铝作为吸能材料,发挥出更明显的作用,吸收耗散的能量所占百分比逐渐上升。组合板整体弯曲变形明显减小,泡沫铝芯层局部压缩变形小幅增大。泡沫铝芯层消耗的能量始终大于上层面板和下层面板,是组合板消耗能量的主要部分。若泡沫铝芯层厚度过小,泡沫铝压缩变形量有限,组合板将无法起到良好的耗能作用。若泡沫铝芯层厚度过大,在相同的爆炸荷载作用下,泡沫铝变形量将趋于稳定。泡沫铝厚度的增大对组合板吸能能力的提升将不再明显。

3.2钢板厚度变化组

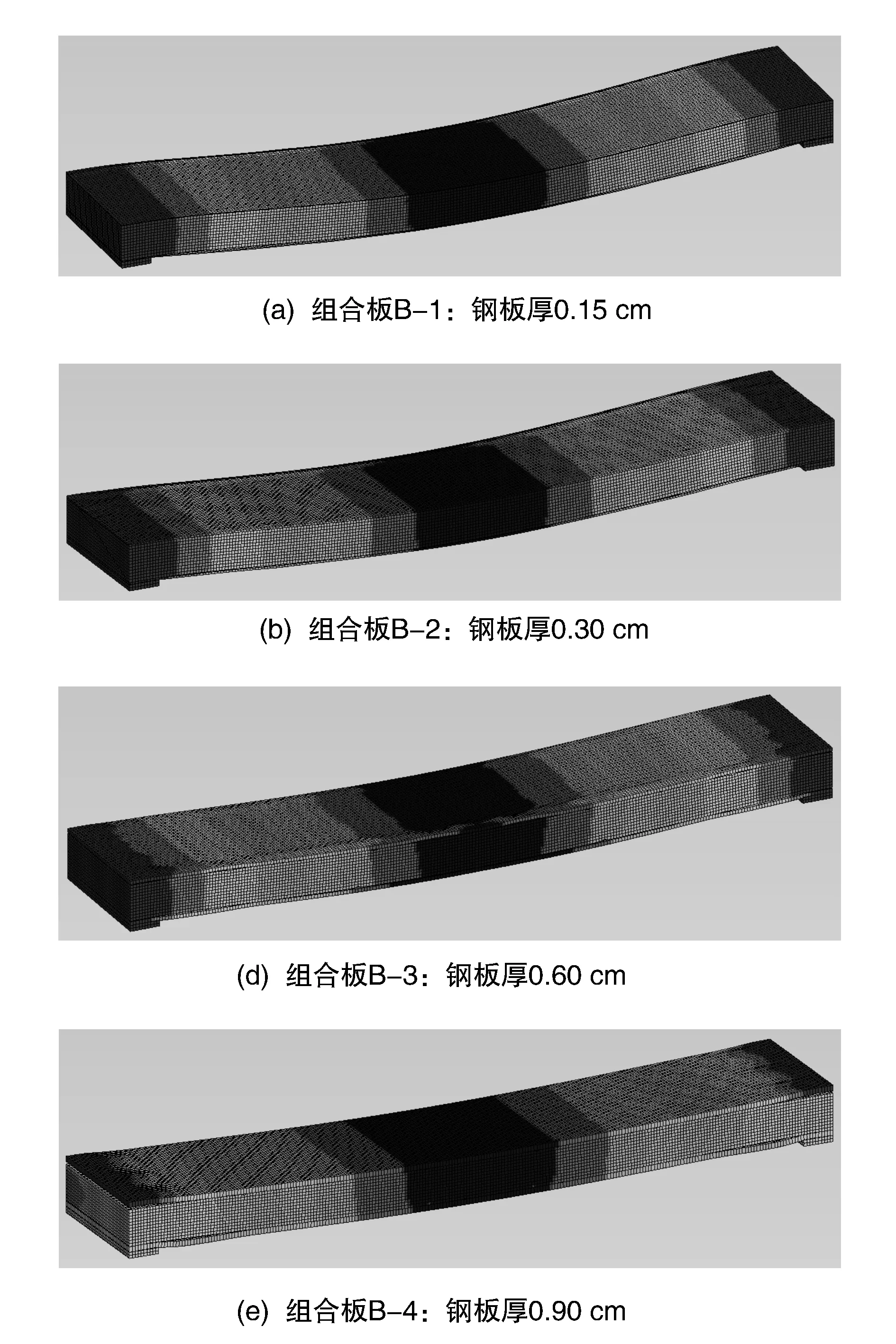

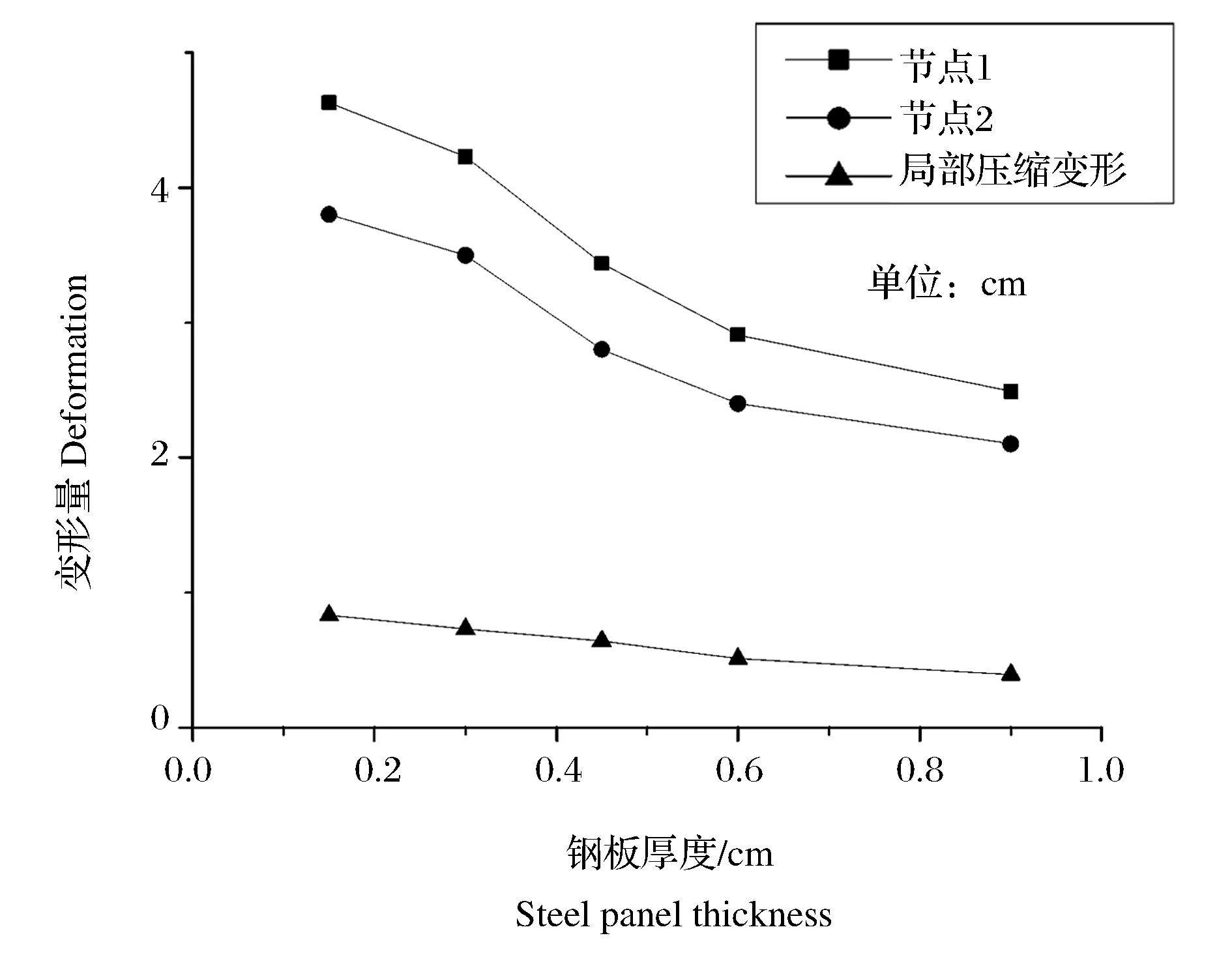

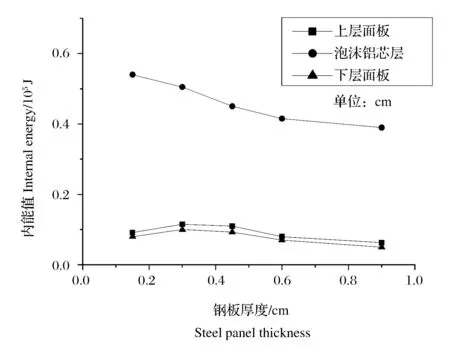

为研究面板厚度对组合板动力响应的影响,对泡沫铝芯层厚度为6.0cm的组合板进行进一步的模拟,保持其他条件不变,变化钢板厚度为0.15,0.30,0.60,0.90cm。炸药、空气网格划分的尺寸为1.0cm×1.0cm×1.0cm。钢板厚度为0.15cm时,面板网格划分的尺寸为0.15cm×0.5cm×0.5cm;钢板厚度为0.30cm时,面板网格划分的尺寸为0.3cm×0.5cm×0.5cm;钢板厚度为0.60cm时,面板网格划分的尺寸为0.6cm×0.5cm×0.5cm;钢板厚度为0.90cm时,面板网格划分的尺寸为0.9cm×0.5cm×0.5cm;泡沫铝芯层、支座网格划分的尺寸为0.5cm×0.5cm×0.5cm。四块组合板依次编号为B-1、B-2、B-3和B-4。输出t=4 000μs时刻组合板的最终变形图(宽度方向截面图),如图10所示。输出组合板在t=4 000μs时刻的各项变形量以及组合板各部分的内能值如图11、图12所示。

图10 组合板最终变形(钢板厚度变化组)Fig.10 Deformation of panels (Steel panel with different thickness)

图11 组合板各项变形量曲线(钢板厚度变化组)Fig.11 Deformation curve of panels (Steel panel with different thickness)

图12 组合板内能值曲线(钢板厚度变化组)Fig.12 Internal energy of the panels (Steel panel with different thickness)

在t=4 000μs时刻,B-1、B-2、A-2、B-3、B-4组合板的整体弯曲变形量分别为3.8,3.5,2.8,2.4,2.1cm。泡沫铝芯层局部压缩变形量分别为0.83,0.73,0.64,0.51,0.39cm。随钢板厚度增大,组合板刚度变大,组合板整体弯曲变形和泡沫铝芯层局部压缩变形均明显减小。泡沫铝芯层消耗的能量明显大于上下面板。若钢板厚度过小,组合板易产生过大的变形,使泡沫铝芯层在短时间内发生破坏,难以完全发挥泡沫铝的吸能特性;若钢板厚度过大,组合板刚度过大,将会抑制泡沫铝的变形,导致组合板无法吸收耗散大量爆炸能量。

4结论

(1)钢板夹泡沫铝组合板在承受爆炸荷载时,上下面板发生弯曲变形,泡沫铝芯层被压缩。

(2)组合板在爆炸中能够有效通过泡沫铝芯层的局部压缩变形和组合板的整体弯曲变形吸收耗散能量。与上下面板相比,泡沫铝芯层在组合板耗散爆炸能量过程中发挥主要作用。

(3)组合板整体弯曲变形随泡沫铝芯层和钢板厚度的增大而减小。适当增大泡沫铝芯层厚度能够使组合板最大程度地吸收耗散爆炸能量,同时不造成材料的浪费。

(4)泡沫铝芯层局部压缩变形随钢板厚度增大而减小。适当增加钢板厚度能对泡沫铝芯层起到保护作用,保证组合板的吸能特性得到充分发挥。

参考文献(References):

〔1〕 何顶顶,黄跃平,韩晓林. 泡沫铝芯体冲击力学性能试验研究[J]. 工程与试验,2008,3(9):33-35.

HEDing-ding,HUANGYue-ping,HANXiao-lin.Experimentalstudyonimpactmechanicalpropertiesofaluminumfoamcore[J].EngineeringandTesting, 2008,3(9):33-35.

〔2〕 曾斐. 泡沫铝缓冲吸能特性研究[D]. 合肥:中国科学技术大学,2002.

ZENGFei.Studyonenergyabsorptionpropertiesoffoamaluminumbuffer[D].Hefei:UniversityofScience&TechnologyChina, 2002.

〔3〕 刘欢. 泡沫铝材料的吸能与防爆特性研究[D]. 沈阳:东北大学,2014.

LIUHuan.Studyonenergyabsorptionandexplosionprotectionofaluminumfoam[D].Shenyang:NortheasternUniversity, 2014.

〔4〕ASHBYMF,EVANSA,FLECKNA,etal.Metalfoams:adesignguide[M].Stoneham:ButterworthHeineman, 2000.

〔5〕WUCQ,HUANGL,OEHLERSDJ.Blasttestingofaluminumfoam-protectedreinforcedconcreteslabs[J].Perform.Constr.Fac., 2011, 25(specialissue): 464-474.

〔6〕 祖国胤,卢日环,李小兵. 钢面板泡沫铝夹心板的三点弯曲行为[J]. 中国有色金属学报(英文版),2013,23(9):2491-2495.

ZUGuo-yin,LURi-huan,LIXiao-bing.Three-pointbendingbehaviorofaluminumfoamsandwichwithsteelpanel[J].ChineseJournalofnonferrousmetals(EnglishEdition), 2013,23(9):2491-2495.

〔7〕 强斌,刘宇杰,阚前华. 粘接界面泡沫铝夹芯板的三点弯曲失效数值模拟[J]. 材料工程,2014(11):101-105.

QIANGBin,LIUYu-jie,KANQian-hua.Numericalsimulationforthree-pointbendingfailureofaluminumfoamsandwichpanelswithcohesiveinterface[J].JournalofMaterialsEngineering, 2014(11):101-105.

〔8〕 李志斌,卢芳云. 泡沫铝夹芯板压入和侵彻性能的实验研究[J]. 振动与冲击,2015(4):1-5.

LIZhi-bin,LUFang-yun.Testsforindentationandperforationofsandwichpanelswithaluminiumfoamcore[J].JournalofVibrationandShock, 2015(4):1-5.

〔9〕KUMARP,STARGELDS,SHUKLAA.Effectofplatecurvatureonblastresponseofcarboncompositepanels[J].Compos.Struct.,2013,99:19-30.

〔10〕KUMARP,LEBLANCJ,STARGELDS,etal.Effectofplatecurvatureonblastresponseofaluminumpanels[J].InternationalJournalofImpactEngineering, 2012,46:74-85.

〔11〕JINGL,WANGZH,SHIMVPW,etal.Anexperimentalstudyofthedynamicresponseofcylindricalsandwichshellswithmetallicfoamcoressubjectedtoblastloading[J].InternationalJournalofImpactEngineering,2014,71:60-72.

〔12〕ZHUF,ZHAOLM,LUGX,etal.Deformationandfailureofblast-loadedmetallicsandwichpanels-experimentalinvestigations[J].InternationalJournalofImpactEngineering,2008,35(8):937-951.

〔13〕WANGZH,JINGL,NINGJG,etal.Thestructuralresponseofclampedsandwichbeamssubjectedtoimpactloading[J].CompositeStructures, 2011,93(4):1300-1308.

文章编号:1006-7051(2016)03-0015-06

收稿日期:2015-12-09

基金项目:国家自然科学基金项目(51478469)

作者简介:王曦浩(1990-),男,硕士,主要从事结构防爆抗爆方面的研究。E-mail: 248602686@qq.com

中图分类号:TD235.4

文献标识码:A

doi:10.3969/j.issn.1006-7051.2016.03.003

Anti-detonation performance numerical simulation of sandwich steel panels with aluminum foam-core

WANG Xi-hao, XIA Zhi-cheng, GONG Zi-ming, KONG Xin-li

(College of Defense Engineering, the PLA University of Science and Technology, Nanjing 210007)

ABSTRACT:Aluminum foam processes excellent performance of energy absorption and sandwich panels have advantages in strength and rigidity. So the sandwich steel panels with aluminum foam-core were researched by ANSYS/LS-DYNA. Non-contact explosion with 10.0 kg TNT was simulated numerically and the dynamic response of panels under blast loading was investigated. The result showed that, the panels overall bending deformation and the aluminum foam-core local compression deformation were mainly dynamic response for sandwich steel panels with aluminum foam-core under blast loading. The core local compression deformation was the main way in consuming energy. If the thickness of the aluminum foam-core or the panel was increased, the anti-detonation performance would be improved, and it could help panels fully consume the explosive energy.

KEY WORDS:Anti-detonation performance; Blast loading; Numerical Simulation; Steel panels with aluminum foam-core; Sandwich panel; TNT; Dynamic response