航空轮胎爆破气流场测试方法

2016-08-02张建敏岳珠峰耿小亮王佩艳姚世乐马小庆

张建敏, 岳珠峰, 耿小亮, 王佩艳, 姚世乐, 马小庆

(1. 上海飞机设计研究院, 上海 200235; 2. 西北工业大学 力学与土木建筑学院, 西安 710129)

航空轮胎爆破气流场测试方法

张建敏1, 岳珠峰2, 耿小亮2, 王佩艳2, 姚世乐2, 马小庆1

(1. 上海飞机设计研究院, 上海 200235; 2. 西北工业大学 力学与土木建筑学院, 西安 710129)

摘要:航空轮胎对于飞机安全性有着重要的意义,若发生轮胎爆破,起落架舱内的设备及管路系统会发生破坏从而引发重大航空事故,因此在设计阶段需要对起落架舱内结构进行优化设计,而飞机轮胎爆破过程中气流场分布规律显得至关重要。基于国产某定型客机进行轮胎爆破空气喷流模式压力场测试,采用翼型支架对气压传感器进行支撑。通过实验发现,采用翼型截面支架安装高频动压传感器可得到有效的气流场压力,实验结果得到了中国民用航空局适航审查认证。轮胎爆破是瞬时释放巨大能量的过程,对周围结构的破坏是灾难性的,因此在设计中必须考虑轮胎爆破的影响。

关键词:轮胎爆破; 气流场; 翼型支架

1引言

航空轮胎起着支撑飞机重量和起飞着陆滑跑的作用,是飞机的重要部件。飞机轮胎是否安全可靠,对于飞机的可靠性和机上人员生命财产的安全有着重要的意义。航空轮胎的性能不断提高,基本上可以适应航空工业发展的需要〔1-10〕,但是仍然会发生飞机轮胎失效。在飞机起飞和着陆过程中,航空轮胎最容易爆破失效,轮胎爆破产生的强大气流、碎片等可能打坏机翼、平尾、起落架等部件,造成重大安全隐患〔11-15〕。近年来,国内外都曾多次发生航空轮胎爆破事故,B737和图-154等飞机都曾出现过因轮胎爆破引发严重事故的案例。

因此,很有必要在飞机设计阶段考虑轮胎爆破产生的原因及影响,使得由于轮胎爆破造成的损失减小到最小。轮胎爆破模式主要有轮胎碎片危害模式、空气喷流压力效应模式、甩胎模式、轮缘碎片模式〔2-3〕等,其中空气喷流压力模式是最常见也是危害性最大的。在飞机设计阶段考虑空气喷流压力模式对飞机结构的影响,必须首先了解飞机轮胎爆破过程中爆破压力场的分布规律。由于航空轮胎爆破危险性大,而且价格昂贵,因此对轮胎爆破压力场的研究很少。王耀华等〔16〕自制机械压力传感器测量轮胎近爆区压力,LAYMK[17〕等研究了B52和F-16机型的轮胎爆破行为,但是仅布置了几个传感器,无法测试爆破压力场。爆破在轮胎爆破流场气压测试系统中,气压传感器及其支持夹具会对气压场的分布造成较大影响,导致测试结果与实际有误差,因此需要一种对气压场干扰最小的压力传感器支架。本文基于国产某定型客机轮胎进行轮胎爆破空气喷流压力场测试,采用翼型支架对传感器进行支撑。

2子午胎爆胎喷流压力效应模式

按照NPA2013-02和已知事故的调查显示,爆胎情况仅发生在带有刹车的主起落架收起过程中,发生爆胎时的轮胎压力一般为轮胎无负荷最大额定压力的125%。对于子午线轮胎,爆胎空气喷流压力效应模式成楔形,子午胎空气喷流压力与到轮胎距离成指数衰减关系,函数关系见式(1)~(3)。

e-ψ·x]+po

(1)

(2)

(3)

式中:C1为12.478;C2为1.222;C3为0.024;WG是指定最大胎间宽度;Pt为总压力或爆胎压力,psi或bar;P0为外界压力,psi或bar;x为物体与轮胎胎面的距离,in.或mm;ψ为一个系数表达。

3轮胎爆破空气喷流场测试方案

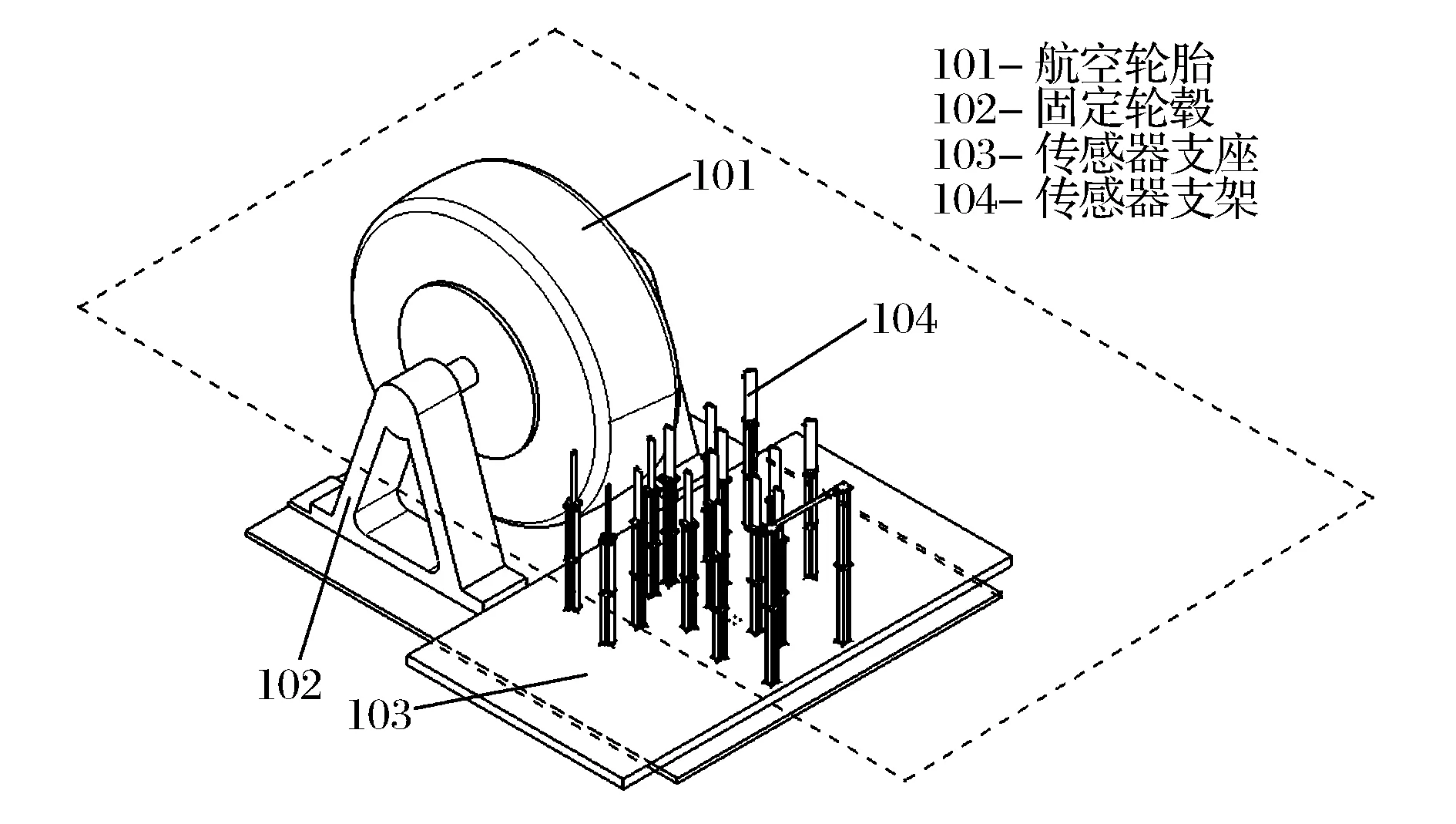

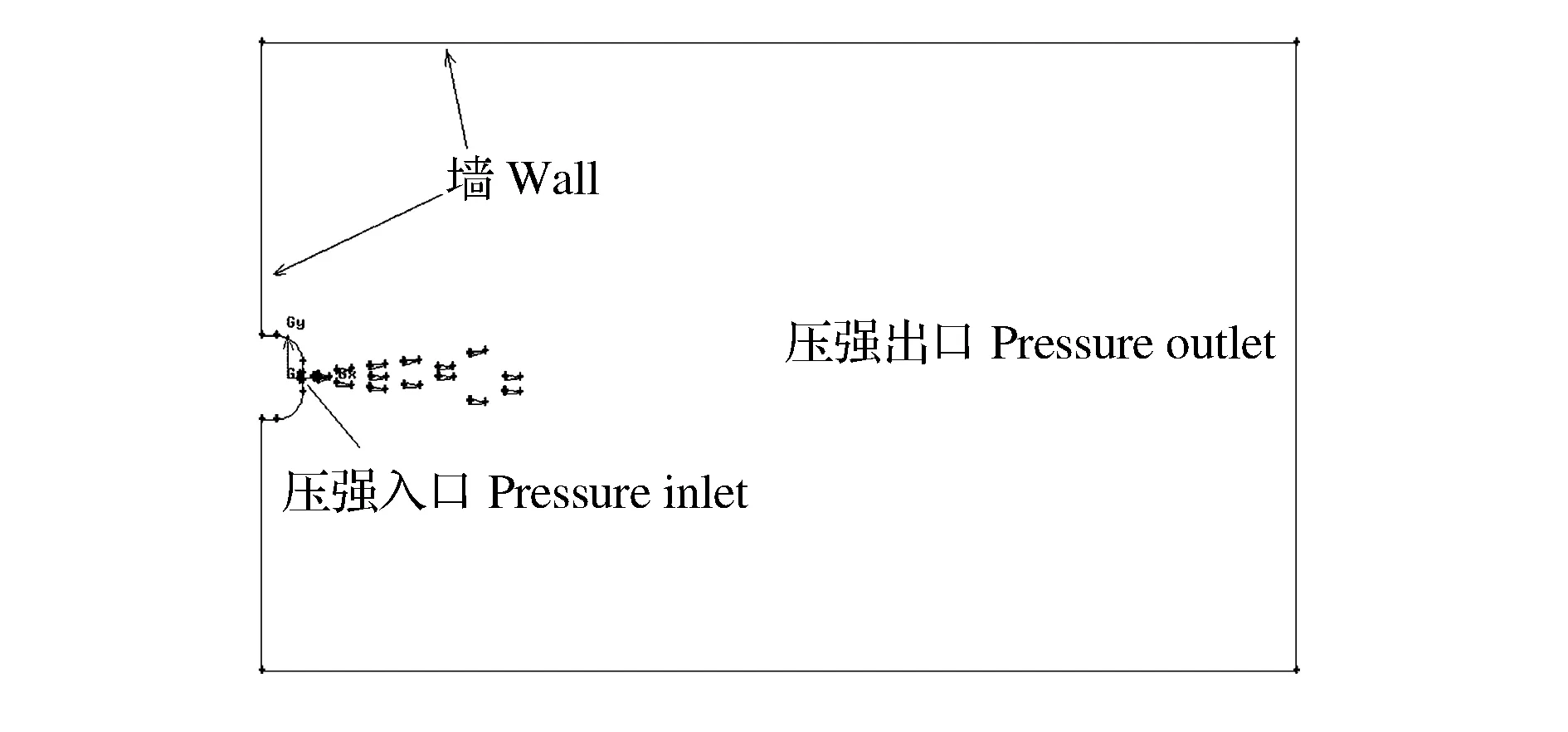

图1为国产某型客机轮胎爆破空气喷流场的测试方案。

图1 轮胎爆破压力场测试方案Fig.1 Tire burst pressure field test

实验用飞机主起落架轮胎(46×17.0R20Michelin)通过轮轴固定在实验台架上,实验台架平行于水平面,用于安装轮胎试件和传感器支架底座。过轮胎爆破点作平行于台架平面的一个平面,称为基准平面,如图1中虚线所示。压力传感器固定在翼型支架上端,翼型支架通过螺栓固定在台架平面上,调整压力传感器的位置,使所有压力传感器的中心轴线均位于基准平面内,由此保证传感器测量得到的压力即为轮胎爆破形成压力场的基本平面内的压力。安装时,所有传感器正对着轮胎中心,保证测量得到爆破气流场的最大动压力。压力传感器采用Endevco的高频动压传感器,量程为200 ~500psi,共振频率为750 ~1 000kHz。

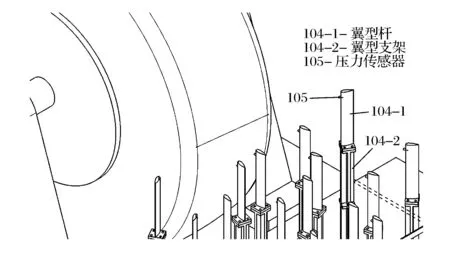

图2为翼型支架组件的安装情况。

图2 翼型支架组件安装示意图Fig.2 Schematic diagram of airfoil section frame installation

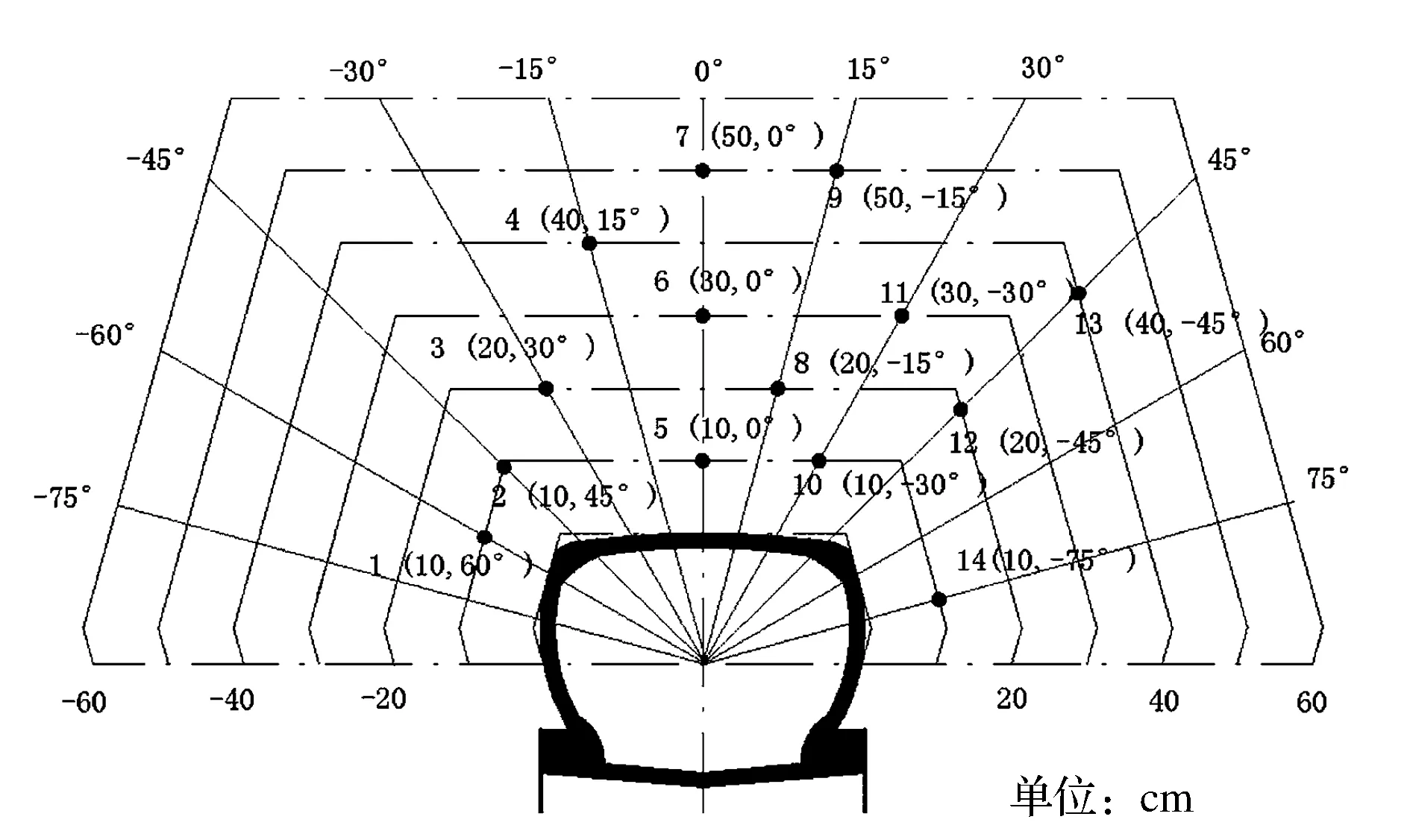

压力传感器105通过翼型支架组件固定在流场中,翼型支架组件由翼型杆104-1和支架104-2组成,翼型杆104-1横截面采用翼型截面,充分减小对流场的扰动。压力传感器探头安装在翼型杆104-1上端,通过M5螺纹连接。采用支架内部空腔传递导线的方式将传感器的引线延伸到气流场外,以减少导线对流场的影响。在安装时,使得翼型截面轴线与流场流线相平行,尽可能减小支架对流场的影响。为减少支架之间的相互干扰,采用交错的方法进行排布。测量点为14个。排布方法:将测量半平面每15°化分为一个区域,共分成10个区域。径向方向,第一排测点距离轮胎外表面10cm,后面的测点每排均为间隔10cm。排布点如图3所示,保证在每个设定的距离上和每个设定的方向上都有若干测点分布,各测点穿插分布,避免了传感器之间的互相干扰,而且能给定不同角度和距离的压力值。

图3 传感器布置图Fig.3 Pressure sensor layout

4支架选型与验证

气压传感器必须通过支架放置在爆破气流场中,在气流场中布置传感器相当于在气流场中设置障碍,必然会对爆破气流场造成一定的影响,因此支架的截面形状对测试结果影响很大,优选支架截面是测试系统确定的关键。参考飞机机翼的性能及形状,创新性地采用对称翼型截面进行支架设计。

流体力学分析软件Fluent是目前国际上比较流行的商用CFD软件包,在美国的市场占有率为60%,凡是和流体、热传递和化学反应等有关的工业均可使用。它具有丰富的物理模型、先进的数值方法和强大的前后处理功能,在航空航天、汽车设计、石油天然气和涡轮机设计等方面都有着广泛的应用。

用Fluent软件对轮胎的爆破气流场进行分析,模型选用RNGK-epsilon,速度和压力耦合方式选为SIMPLE,近壁区采用标准壁面函数法处理,迭代次数为300次。

在模型建立过程中,整个计算域的尺寸是2m×3m, 边界条件的设置为: 以出射口为气压入口,出射口气压设置为15个大气压(1.5MPa),右端为气压出口,其余面设置为固定壁面,出射口的宽度为1.8×10-3m,流体计算模型如图4所示。

图4 轮胎爆破气流场分析模型Fig.4 Analysis model of tire burst pressure

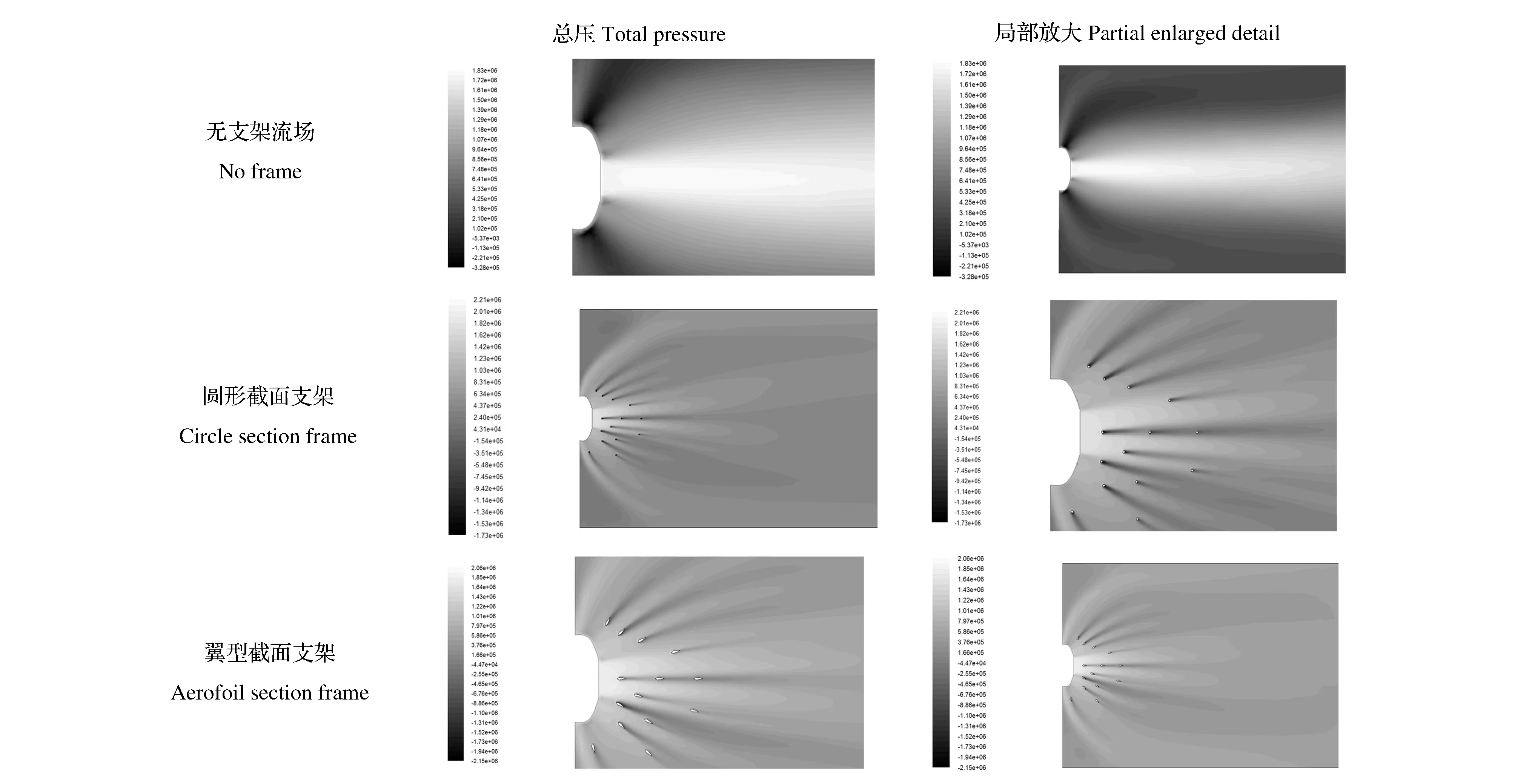

为说明翼型支架的合理性,将翼型支架和圆形支架分别放置在爆破气流场中,计算了两种支架形状对爆破气流场的影响。总压等值线图和流场速度矢量图如图5所示。可以看出,总压分布呈现递减的规律,出气口压力最大,距离出气口距离越远,压力越小,而且压力的分布上下基本对称。动压的分布规律与总压基本一致。

图5 翼型支架对流场影响对比Fig.5 Comparison of flow field on different cross section frames

从速度矢量图上可以看出,当气压为1.5MPa时,气流在出口处速度达到最大值2.2km/s,距离出压口越远,气流速度越小,气流流动方向基本沿x轴的正方向。

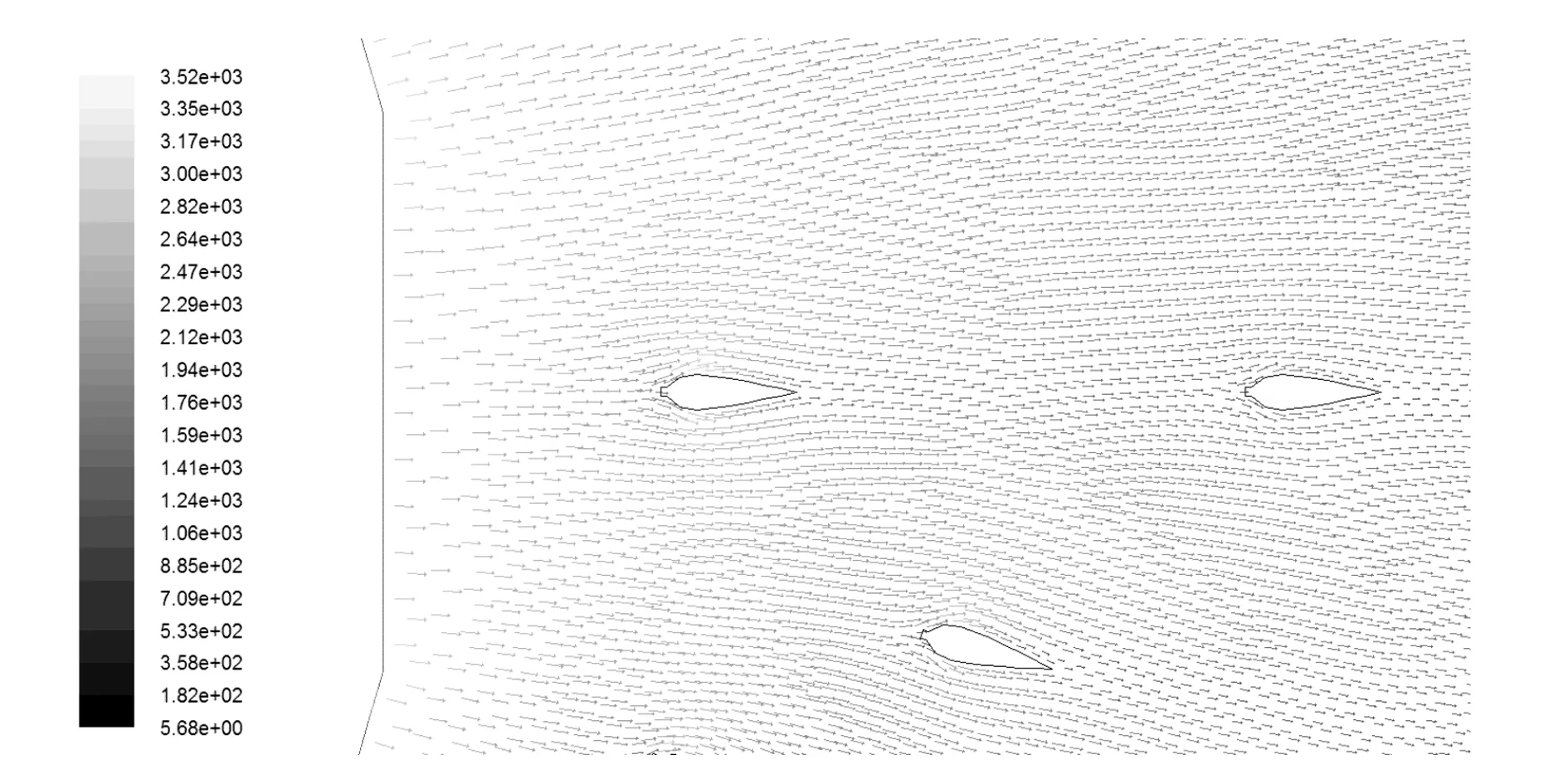

从图5中可以看出,在放置了翼型传感器气流场支架之后,流场的总压和速度矢量与之前未放传感器的情况相比,局部区域的气压数值发生了变化,在翼面周围气流场的流动方向和速度大小发生了一些改变,但气流的总体趋势并未受较大影响。图6给出了在气流场中放置了翼型支架后气流的速度流线图,可以看出,翼型支架对气流局部有一定的影响,但是未改进气流整体流动。

图6 含翼型支架流场速度矢量图(局部)Fig.6 Flow velocity vector chart of adding the airfoil section frame

在放置了圆截面传感器支架之后,气流场的压力及速度矢量与之前相比,局部位置尤其是在圆截面的后方,气压数值发生了较为明显的减小,甚至形成了负压区,对气流的总体趋势影响较大,说明了选择翼型支架的合理性。

为验证翼型支架的优点,将无传感器布置、圆形支架以及翼型支架布置下,14个测点处的当地气压值进行对比分析,如图7所示。

通过对比分析发现,翼型传感器支架对流场的整体影响较小,大部分测点的数据与未放传感器的流场数据基本吻合,呈现出较好的一致性,因此在实验过程中选用翼型截面的传感器支架是合理的。

5实验结果

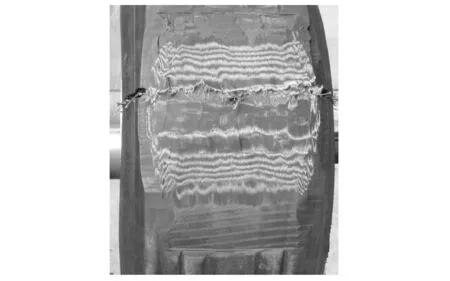

航空轮胎爆破过程中轮胎内部压力、爆破口大小、爆破位置等存在很大的不确定性,因此轮胎爆破形成的爆破气流场具有很大的分散性。本次航空轮胎爆破实验共计爆破了8条轮胎。轮胎爆破断口截面如图8所示。

图8 轮胎爆破断口Fig.8 Fracture picture of tire blast

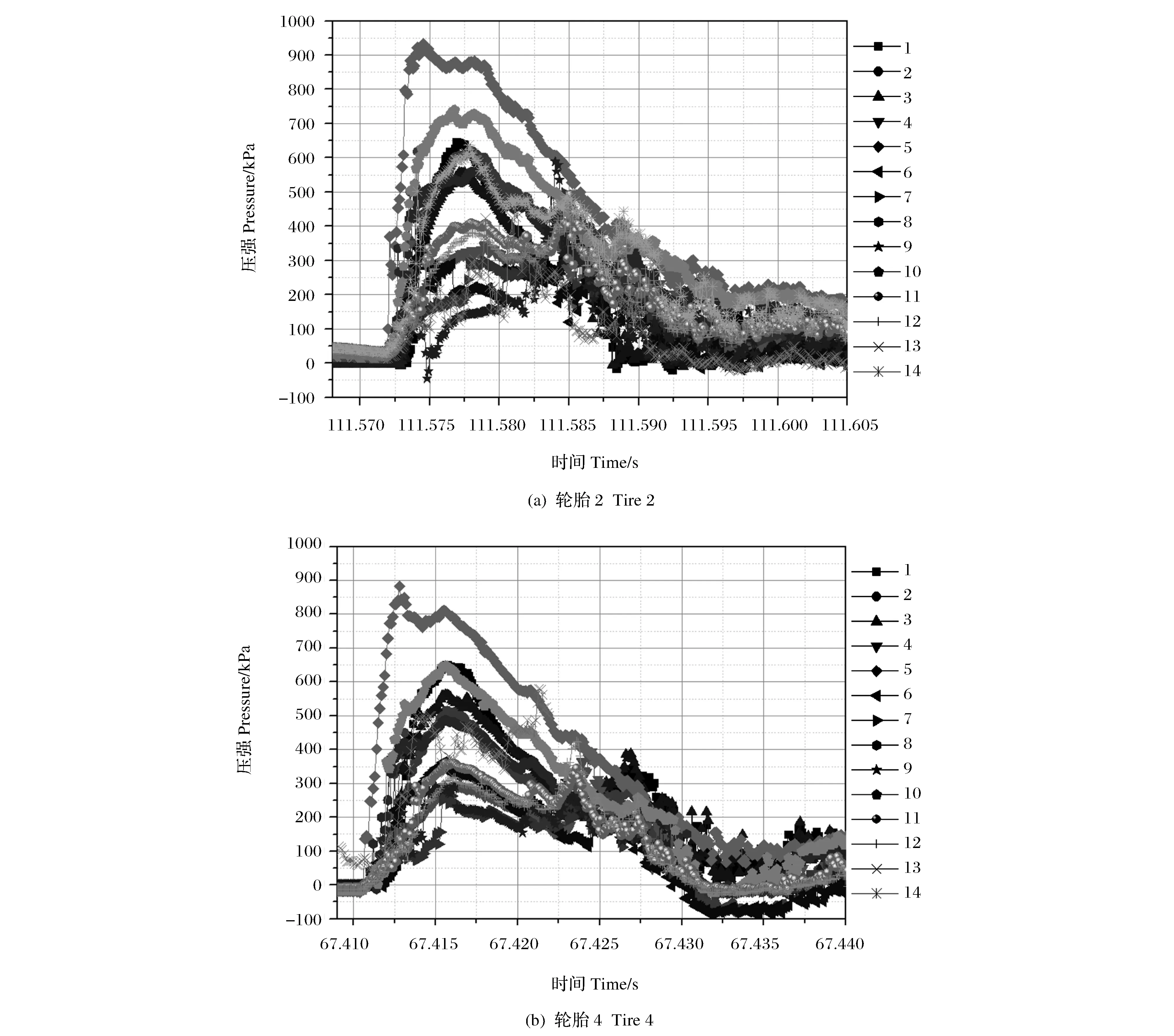

在流场中安置14个传感器,记录14个测点所在位置的爆破气压值,根据气压数据绘制气压值随时间的变化曲线。图9给出了第2条轮胎和第4条轮胎的气压值随时间变化的曲线。

从气压曲线图可以看出,在每一次爆破过程中,气压分布规律比较明显,呈现很好的同步性,气压值的大小与距离存在一定的关系。全部实验过程中,最大气压值始终出现在距离爆破中心最近的点(<100mm),最大气压值为10个大气压。轮胎爆破是个瞬时释放巨大能量的过程,各测点压力从初始达到最大仅需10ms,之后压力值迅速降低,直到恢复零值。可见轮胎爆破对附近结构的破坏是灾难性的,在起落架舱结构设计中必须考虑轮胎爆破影响。

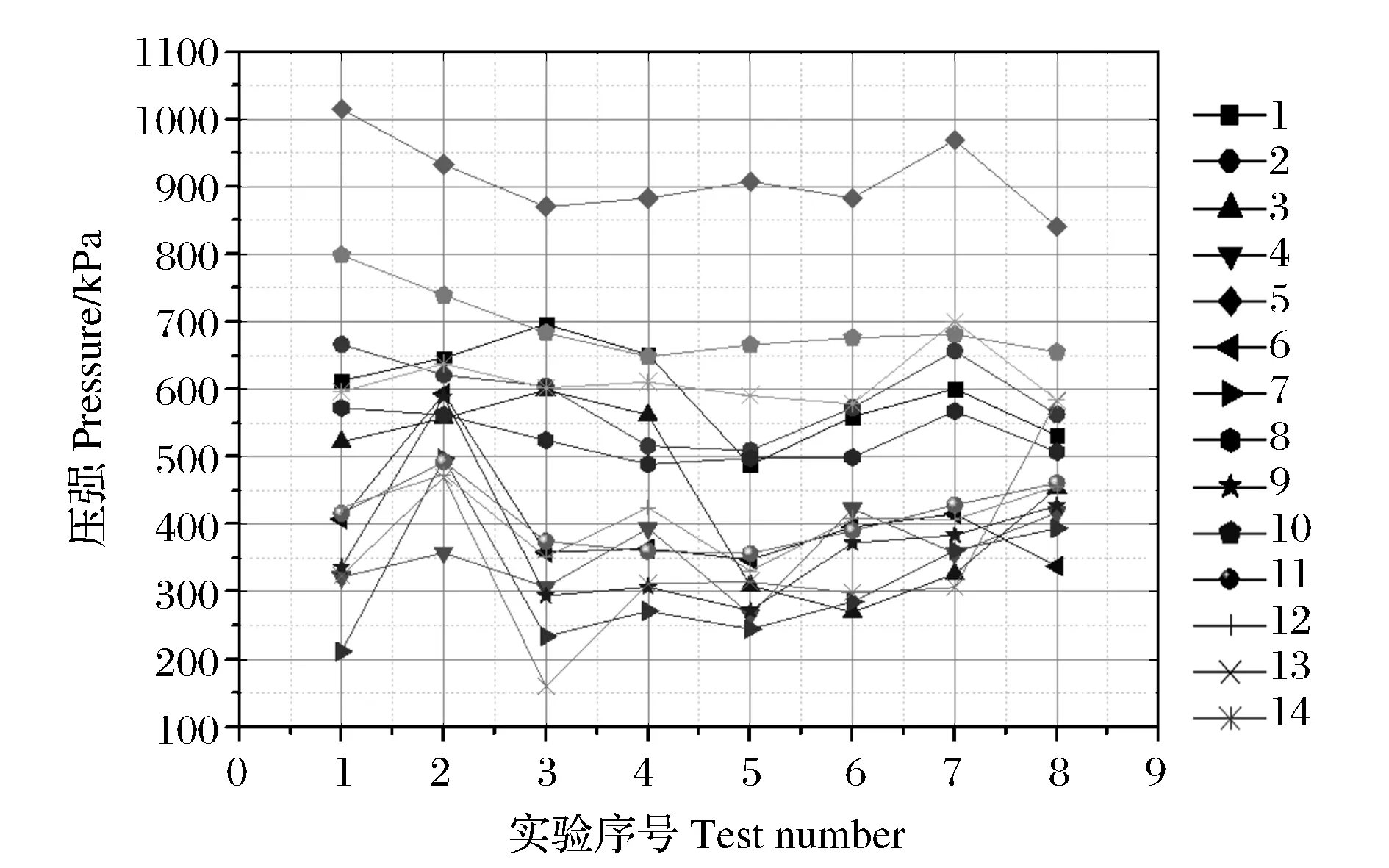

为了考核8次实验过程中数据的一致性,现将每次实验所测得的最大压力值进行对比分析,图10给出了8次实验过程中各测点的最大值曲线图。

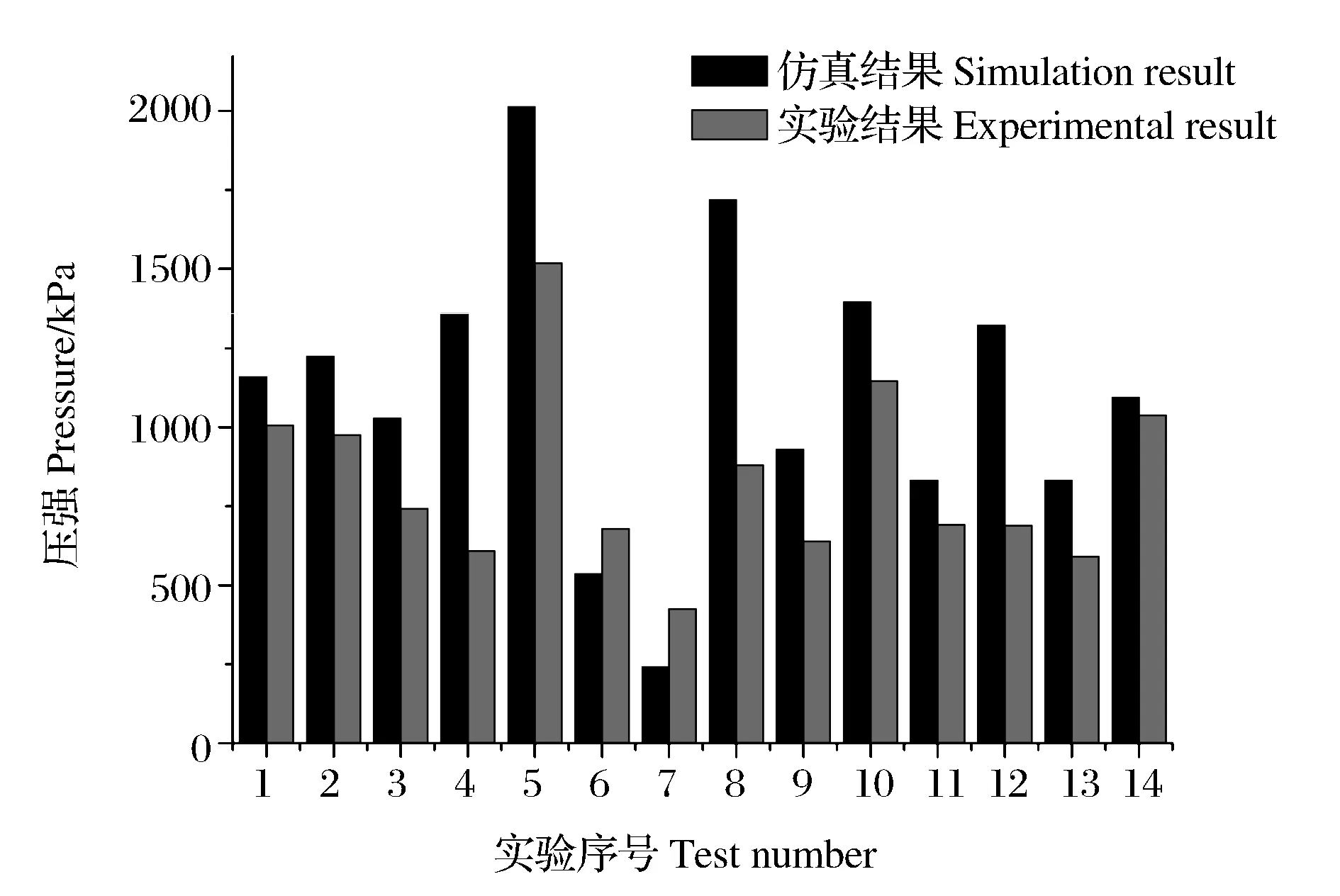

从图10可以看出,各测点在8次实验中所测得的最大压力值在一定范围内波动,说明实验状态较为稳定,实验数据的一致性较好,因此实验结果准确可信。图11给出了翼型支架的仿真结果与实验最大值的对比分析。可以看出,采用翼型支架进行压力传感器支撑进行轮胎爆破实验是切实可行的。

图9 轮胎爆破过程中各测点气压值随时间的变化曲线Fig.9 The changing curve of pressure versus blasting time for each measuring point

图10 实验过程中各测点最大值汇总Fig.10 Maximum value of each measuring point in test

图11 实验结果与仿真结果对比Fig.11 Comparison of experimental results and simulation results

轮胎爆破压力场分布模型拟采用指数函数P(r)表示,如公式4所示。其中A、B、C为拟合系数,r为变量,表示各点与中心点的距离,P0为初始胎压,当r=0时,表示该点为爆破中心点。

(4)

根据实验得到不同测点的气压值和距离,并结合每一次爆破时的初始胎压,利用最小二乘法修正系数,直到计算值和测量值相吻合,由此可确定最终爆破压力场分布模型。

(5)

式中:P(x)是气流场中基准平面内距离爆破中心点距离为x处的压强值;P0为轮胎初始胎压,单位为kPa;x单位为mm。

6结论与展望

(1)轮胎爆破是个瞬间释放能量的过程,局部压力达到10个大气压,对周围结构的破坏是灾难性的,因此在设计中必须考虑轮胎爆破的影响。

(2)根据轮胎爆破压力场的分布规律建立该航空轮胎爆破压力场分布模型,压力场分布模型对起落架舱内结构提供必要的设计依据。

(3)在航空轮胎爆破过程中,采用翼型截面支架布置传感器可得到有效的气流场数据,实验结果得到了中国民用航空局审查人员的认可。随着国内外有关轮胎爆破研究工作的不断深入,翼型支架将会在气流场测试中广泛应用。

参考文献(References):

〔1〕 运输类飞机适航标准CCAR25[S]. 中国民航局令第209号, 2011.

StandardfortransportaircraftCCAR25[S].OrderofChineseCivilAviationNo.209, 2011.

〔2〕Airworthinessstandards:transportcategoryairplanes14CFR[S].FederalAviationAdministration,2000.

〔3〕CertificationspecificationsforlargeairplanesCS-25[S].EuropeanAviationSafetyAgency, 2008.

〔4〕AircrafttiresTSO-C62e[S].FederalAviationAdministration. 2006.

〔5〕 航空轮胎CTSO-C62d[Z]. 北京:中国民用航空适航审定规章汇编,2003.

AircrafttiersCTSO-C62d[Z].Beijing:AviationAirWorthinessCertificationCenter,2003.

〔6〕 航空器机轮和机轮刹车组件CTSO-C26c[Z]. 北京:中国民用航空适航审定规章汇编,2003.

AircraftwheelandbrakingcomponentCTSO-C26c[Z].AviationAirworthinessCertificationCenter,2003.

〔7〕 运输类飞机机轮和机轮刹车组件CTSO-C135[Z]. 北京: 中国民用航空适航审定规章汇编,2003.

AirtransportaircraftwheelandbrakingcomponentCTSO-C135[Z].AviationAirworthinessCertificationCenter,2003.

〔8〕YAOWei,TANHui-feng,DUXing-wen.Applicationofgeneticalgorithmtomultiobjectiveoptimizationoftirestructure[J].ActaMaterialComposite,2002,19(3):109-113.

〔9〕GUANDH,YAMLH,MIGNOLETMP,etal.Experimentalmodalanalysisoftires[J].ExperimentalTechniques,2000,24(6):39-45.

〔10〕SCAVUZZORW,RICHARDSTR,CHAREKLT.Tirevibrationmodesandeffectsonvehicleridequality[J].TireScienceandTechnology,1993,21(1):23-39.

〔11〕 霍志勤,罗帆. 近十年中国民航事故及事故症候的统计分析[J]. 中国安全科学学报,2006,16(12):65-71.

HUOZhi-qin,LUOFan.Statisticanalysisonaccidentsandincidentsinthelastdecadeinchinacivilaviation[J].ChinaSafetyScienceJournal,2006,16(12):65-71.

〔12〕 1990-2007年中国民航历年飞行事故、航空地面事故和飞行事故征候统计[R]. 北京:中国民用航空总局航空安全办公室,2008.

Chinesecivilaviationflightaccident,aviationgroundaccidentsandflightincidentstatisticsfrom1990-2007[R].Beijing:ChinaCivilAviationAdministrationAviationSafetyOffice,2008.

〔13〕 周易之,舒平. 起飞阶段冲偏出跑道预防分析[J]. 中国安全科学学报,2009,19(1):38-44.

ZHOUYi-zhi,SHUPing.Analysisonpreventionofrunwayoverrunexcursionaccidentduringtakeoff[J].ChinaSafetyScienceJournal,2009,19(1):38-44.

〔14〕 周应求. 航空轮胎爆破的原因分析及其预防措施[J].特种橡胶制品,1981(2):53-65.

ZHOUYing-qiu.Causeanalysisandpreventivemeasuresofblastingforaircrafttyre[J].SpecialPurposeRubberProducts,1981(2):53-65.

〔15〕FERZIGERJH,PERICM.Computationalmethodsforfluiddynamics[M]. 3rded.NewYork:Springer,2000.

〔16〕 陈晓理, 王耀华, 刘斌. 轮胎粉碎爆破近爆区压力测试方法研究[J]. 工程爆破,2004,10(1):9-12.

CHENXiao-li,WANGYao-hua,LIUBin.Researchonmeasuringthepressureofthezonenearexplosive[J].EngineeringBlasting,2004,10(1):9-12.

〔17〕LAYMK. 航空轮胎爆破研究[J]. 姚琳,译. 轮胎研究与开发,2000(2): 12-18.

LAYMK.Studyonblastingofaircrafttire[J].YAOLin,translate.TireResearchandDevelopment,2000(2):12-18.

文章编号:1006-7051(2016)03-0021-06

收稿日期:2016-02-02

基金项目:高等教育博士点基金(2013610212031)

作者简介:张建敏(1966-),男,高级工程师,研究方向是轮胎爆破。E-mail: zhangjianmin@comac.cc

中图分类号:TB33

文献标识码:A

doi:10.3969/j.issn.1006-7051.2016.03.004

Blastingairflowofaircrafttiretest

ZHANGJian-min1,YUEZhu-feng2,GENGXiao-liang2,WANGPei-yan2,YAOShi-le2,MAXiao-qing1

(1.ShanghaiAircraftDesignandResearchInstitute,Shanghai200235,China;2.SchoolofMechanics,CivilEngineeringandArchitecture,NorthwesternPolytechnicalUniversity,Xi′an710129,China)

ABSTRACT:Aircraft tire had great significance for airplane safety. Once aircraft tires blasted, primary structures nearby the tire might be damaged, and enormous aircraft accident would occur. So the distribution rule of air flow field in the process of aircraft tire blast seemed particularly important. Based on the tire of a designing passenger aircraft, aircraft tire blowout experiments were carried out to test air jet pressure field. The frames with aerofoil cross section were adopted to support the pressure sensor. Through the experiment,air flow pressure could be effectively obtained using the frame with airfoil cross section. The results got the identification of China civil aviation administration. During the blast procedure, it instantly released enormous energy, and might cause damage catastrophically to the surrounding structures, so the influence of the tire blast must be considered in the aircraft design.

KEY WORDS:Tire blast; Air flow; Airfoil cross section frame