催化体系对稀土顺丁橡胶聚合反应和胶料性能的影响

2016-08-01宁朝晖陈移姣

宁朝晖,陈移姣

(中国石化巴陵石化分公司 合成橡胶事业部,湖南 岳阳 414014)

稀土顺丁橡胶又称钕系顺丁橡胶(NdBR),是在以钕的有机酸盐为主催化剂的催化体系下,1,3-丁二烯在溶液中聚合制得的顺丁橡胶(BR)。NdBR分子链结构规整,线性度好,相对分子质量大,相对分子质量分布可调,凝胶质量分数小,耐磨性能、耐疲劳性能、抗湿滑性能优于和生热低于BR9000等镍系顺丁橡胶(NiBR)[1-4]。NdBR是BR中的优异品种,是制备生热和滚动阻力低、耐久性能好的轮胎胎面胶和胎侧胶胶种,但在我国的开发还比较滞后。

NdBR的催化聚合反应属于齐格勒-纳塔型阴离子定向聚合反应,催化剂配位络合物活性中心可以促进丁二烯进行链引发和链增长。本工作研究催化体系组分、用量和配制工艺等对NdBR聚合反应和性能的影响。

1 实验

1.1 主要原材料

丁二烯,聚合级,中国石化武汉石化分公司产品;C6溶剂油,工业级,沸程为60~68 ℃,弱酸性,水质量分数小于2.5×10-5,中国石化巴陵石化分公司产品;新癸酸钕(NdV3),工业级,质量分数为0.40~0.45的己烷溶液,水质量分数为(2~5)×10-4,佛山市顺德区昌赐新型建筑材料有限公司产品;三异丁基铝和二异丁基氢化铝,工业级,质量分数为0.25的甲苯溶液,密度为0.85 Mg·m-3,金锦乐(湖南)化学有限公司产品;氯化二异丁基铝,试剂级,浓度为0.8 mol·L-1的己烷溶液,美国新泽西Geel Belgium公司产品;氯化二乙基铝,工业级,质量分数为0.20~0.22的甲苯溶液,烟台烟德化工有限公司产品;NdBR,牌号Buna CB,门尼粘度[ML(1+4)100 ℃]为45,德国朗盛集团公司产品。

1.2 主要设备与仪器

5 L钢制反应釜,威海化工机械厂产品;Φ150×150内冷式开炼机,上海橡胶机械厂产品;SMV-300型门尼粘度仪和LC-20AD型凝胶液相色谱(GPC)分析仪,日本岛津公司产品;AVANCEⅢ型核磁共振仪,瑞士Bruker公司产品;TAS-990型原子吸收分析仪,上海光谱仪器有限公司产品;UR-2010型硫化仪,优肯科技股份有限公司产品;OLB-50D/Q型平板硫化机,上海双翼橡塑机械有限公司产品;5565R1640型拉力机,美国英斯特朗公司产品。

1.3 试样制备

1.3.1 催化体系

在无水、无氧和氮气保护下,将200 mL质量分数为0.01的NdV3的己烷溶液加入500 mL牛角瓶中,在10~38 ℃下加入一定量的三异丁基铝或二异丁基氢化铝,再在1~30 min内加入一定量的氯化二异丁基铝或氯化二乙基铝,然后在室温下陈化一定时间。

1.3.2 NdBR

在5 L聚合釜中加入2 500~2 900 mL C6溶剂油,再加入500 mL丁二烯,氮气保压0.4~0.5 MPa,在温度20~55 ℃下引发。反应放热0.5~1 h后,溶液粘度提高,最高反应温度为50~80 ℃。反应80~120 min后,排料,并用终止剂BHT(质量分数为干胶的0.008)终止反应,然后用水蒸汽凝聚、挤压脱水,干燥后制得NdBR。

1.4 性能测试

顺式-1,4-结构质量分数用核磁共振仪测定,相对分子质量及分布用GPC分析仪测定,胶料门尼粘度和物理性能测试按照相应国家标准进行。

2 结果与讨论

2.1 顺式-1.4-结构质量分数

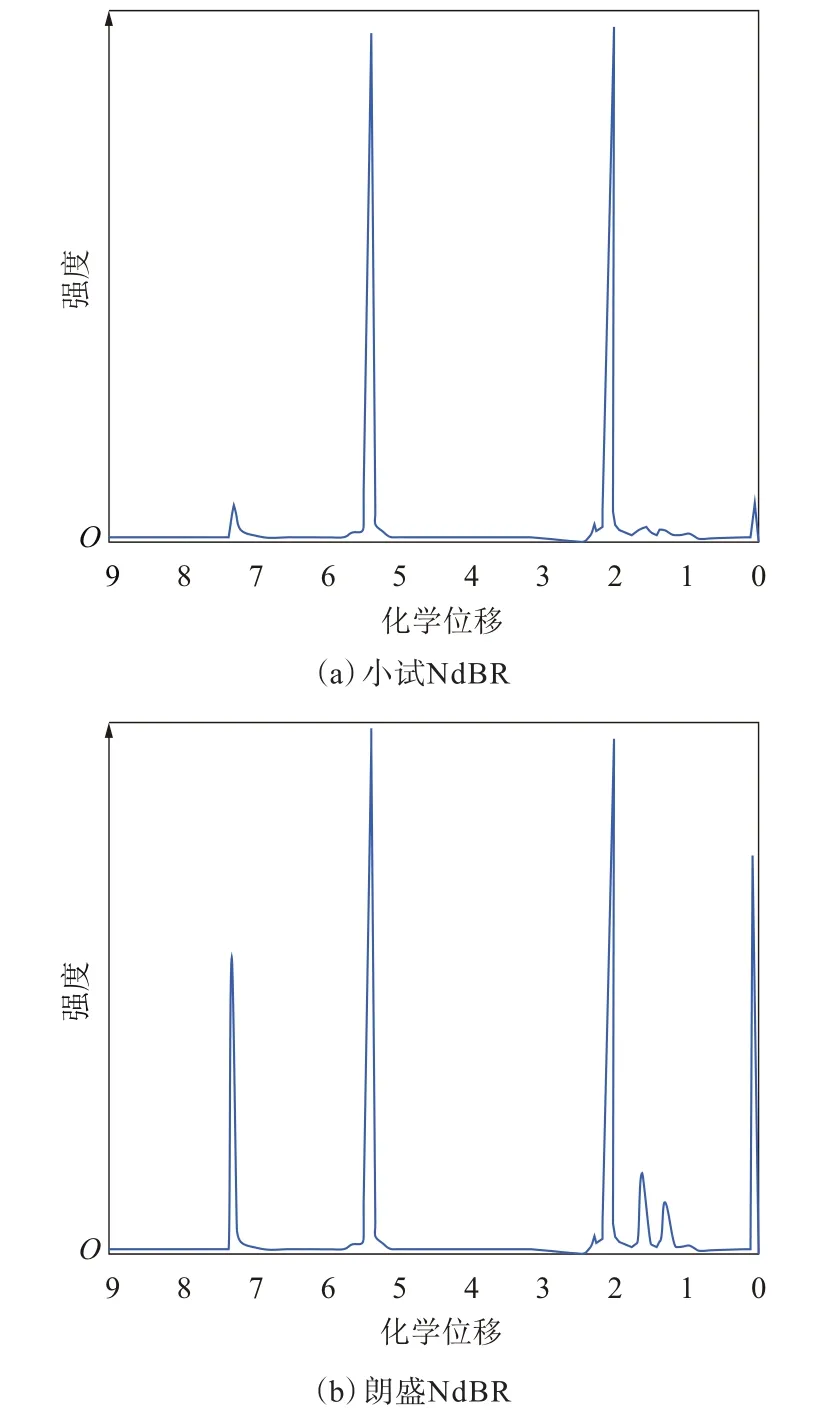

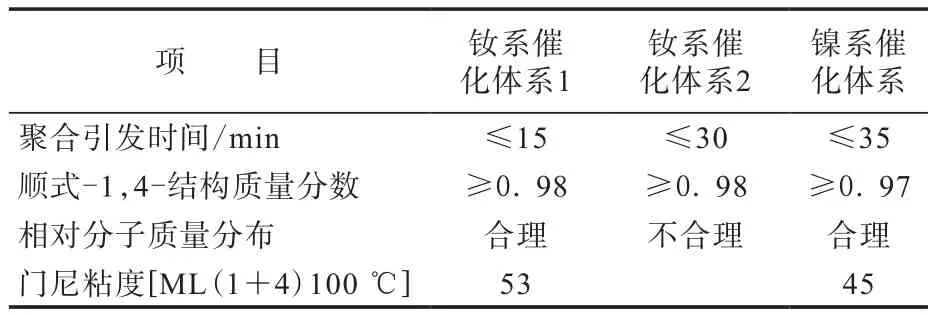

NdBR的核磁共振氢谱见图1,化学位移5.37~5.38处为顺式-1,4-结构的氢原子吸收峰。根据图1可以计算得出,本研究小试NdBR的顺式-1,4-结构质量分数为0.988 4,朗盛NdBR的顺式-1,4-结构质量分数为0.991 6。

图1 NdBR的核磁共振氢谱

一般来说,BR9000的顺式-1,4-结构质量分数为0.973 7,NdBR的顺式-1,4-结构质量分数可达到0.98以上,大于NiBR。

2.2 催化体系组分

NdBR的催化体系由主催化剂(如NdV3)、还原剂(如烷基铝)、路易斯酸(如氯化二烷基铝)3个组分组成。催化体系对聚合反应和产品性能影响较大。本研究设计了两种钕系催化体系,分别采用不同的还原剂和路易斯酸,见表1。

表1 催化体系组分

将以上两种钕系催化体系与我公司用镍系催化体系制备的BR性能进行对比,结果见表2。从表2可以看出:采用二异丁基氢化铝作还原剂和氯化二异丁基铝作路易斯酸的钕系催化体系1的催化活性较高,制备的NdBR顺式-1,4-结构质量分数大于0.98;采用三异丁基铝作还原剂和氯化二乙基铝作路易斯酸的钕系催化体系2具有一定的活性,但转化率较低,因此未测门尼粘度;与NdBR相比,NiBR的活性较低,顺式-1,4-结构质量分数较小。分析得出,还原剂在催化体系中主要起链转移的作用,三异丁基铝链转移速度慢,二异丁基氢化铝链转移速度快,添加适宜用量可以调节NdBR的门尼粘度并提高产品收率[1-3],因此NdBR的催化体系采用二异丁基氢化铝(以下简称铝剂)作还原剂和氯化二异丁基铝(以下简称氯剂)作路易斯酸较适宜。

表2 催化体系对BR性能的影响

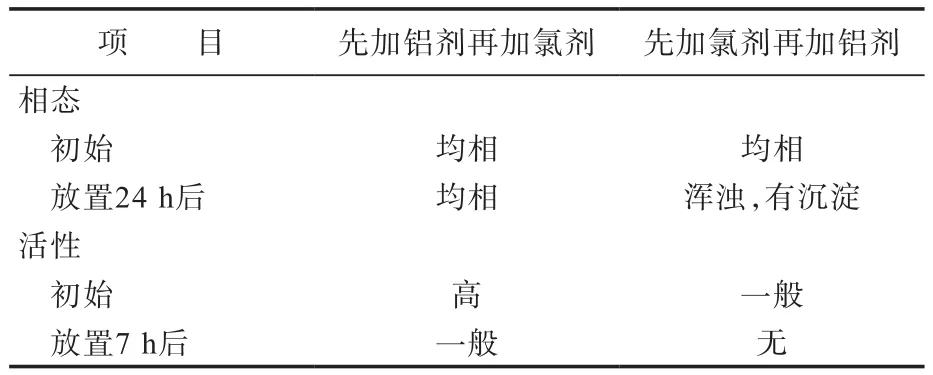

2.3 催化体系配制顺序

催化体系配制在室温(10~38 ℃)下进行,时间为5~30 min,在NdV3中铝剂和氯剂加入顺序对催化体系性能的影响见表3。从表3可以看出:与先加氯剂再加铝剂相比,先加铝剂再加氯剂可以先发生烷基化反应,再发生氯化反应,使催化体系呈均相且稳定性好,活性高。因此,催化体系配制采用在NdV3中先加铝剂再加氯剂的顺序。

表3 铝剂和氯剂加入顺序对催化体系性能的影响

2.4 催化体系加入方式

在n(NdV3)/n(铝剂)/n(氯剂)为1/22/2的条件下,考察催化体系加入方式对NdBR聚合反应的影响,结果见表4。从表4可以看出:丁二烯和钕系催化体系3个组分陈化液一起加入方式最佳。这是因为NdV3先与铝剂和氯剂反应生成了催化中心,增强了催化活性,缩短了聚合引发时间和聚合反应时间,提高了丁二烯的聚合程度和产品收率。

表4 催化体系加入方式对NdBR聚合反应的影响

2.5 催化体系各组分用量

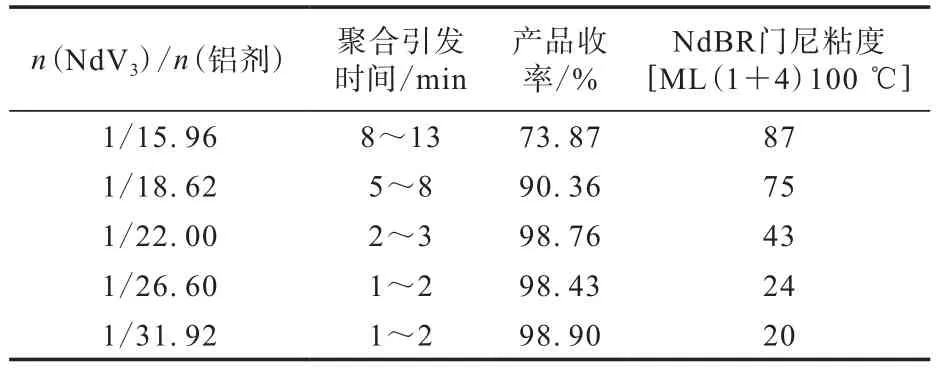

2.5.1 n(NdV3)/n(铝剂)

在100 g丁二烯中n(NdV3)为1.58×10-4mol和n(NdV3)/n(氯剂)为1/2的条件下,考察n(NdV3)/n(铝剂)对聚合反应的影响,结果见表5。从表5可以看出:随着铝剂用量增大,聚合引发时间缩短,产品收率提高;随着铝剂用量减小,产品收率降低,NdBR门尼粘度增大。总的来看,n(NdV3)/n(铝剂)为1/22较适宜。

表5 n(NdV3)/n(铝剂)对聚合反应的影响

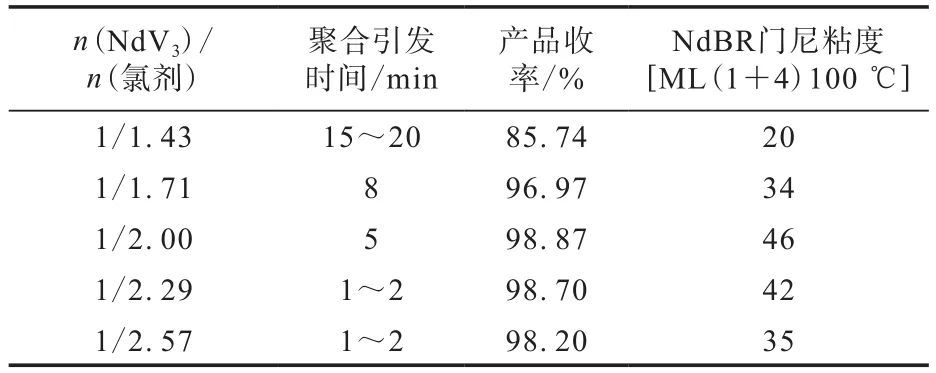

2.5.2 n(NdV3)/n(氯剂)

在100 g丁二烯中n(NdV3)为1.58×10-4mol和n(NdV3)/n(铝剂)为1/22的条件下,考察n(NdV3)/n(氯剂)对聚合反应的影响,结果见表6。从表6可以看出:随着氯剂用量增大,聚合引发时间缩短,产品收率先提高后略降低,NdBR门尼粘度先增大后减小。总的来看,n(NdV3)/n(氯剂)为1/(1.71~2)较适宜。

表6 n(NdV3)/n(氯剂)对聚合反应的影响

2.5.3 n(NdV3)

在n(NdV3)/n(铝剂)/n(氯剂)为1/22/2和水质量分数为3×10-6~3×10-5的条件下,考察100 g丁二烯中n(NdV3)对聚合反应的影响,结果见表7。从表7可以看出:溶剂和单体中的杂质会消耗0.09×10-4mol NdV3;随着NdV3用量增大,丁二烯聚合活性增大,聚合时间缩短,产品收率提高,但NdBR的门尼粘度下降。总的来看,100 g丁二烯中适宜的n(NdV3)为(1.36~1.58)×10-4mol。

表7 100 g丁二烯中n(NdV3)对聚合反应的影响

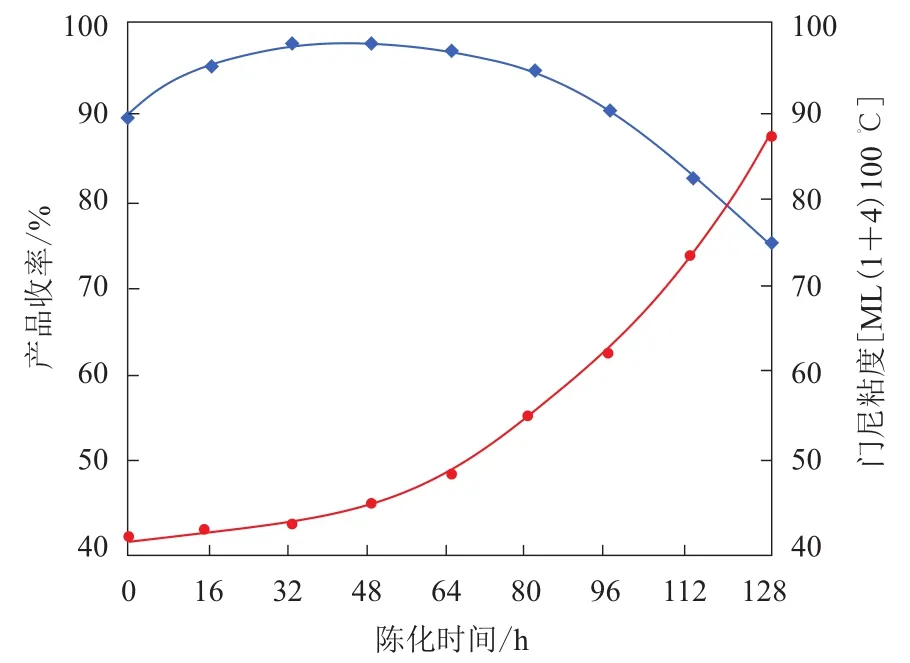

2.6 催化体系陈化时间

在100 g丁二烯中n(NdV3)为1.58×10-4mol和n(NdV3)/n(铝剂)/n(氯剂)为1/22/2的条件下,考察催化体系陈化时间对产品收率和NdBR门尼粘度的影响,结果见图2。从图2可以看出,随着催化体系陈化时间延长,产品收率降低,且NdBR门尼粘度增大,这可能是由于催化体系自身降解失活,也可能是催化体系在反应过程中吸入了空气中的氧气和水分而失活所致;在催化体系陈化时间不超过64 h时,产品收率和NdBR门尼粘度都在适宜范围内,这时催化体系活性较高。综合来看,催化体系的适宜陈化时间为4~64 h。

图2 催化体系陈化时间对NdBR产品收率和门尼粘度的影响

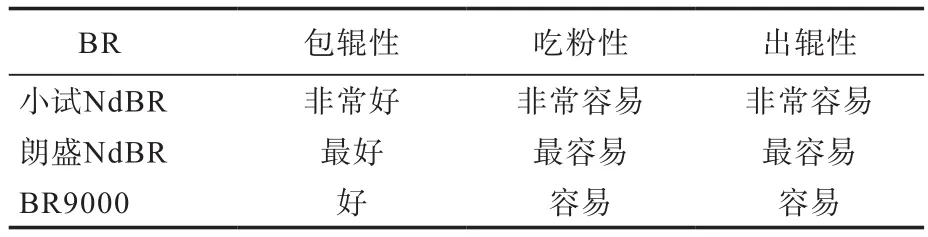

2.7 胶料性能

在100 g丁二烯中n(NdV3)为1.58×10-4mol、n(NdV3)/n(铝剂)/n(氯剂)为1/22/2和催化体系陈化时间为12 h的条件下制备NdBR,并考察BR胶料在开炼机上的加工性能,结果见表8。从表8可以看出,BR胶料在开炼机上的加工性能由好到差顺序为朗盛NdBR胶料、小试NdBR胶料、BR9000胶料,这表明NdBR胶料比NiBR胶料的加工性能好,这是由于NdBR分子链结构规整,线性度好,凝胶质量分数比NiBR小的缘故。

表8 BR胶料在开炼机上的加工性能

BR胶料的门尼粘度和物理性能见表9(3个试样为平行试样)。从表9可以看出:与BR9000胶料相比,3个NdBR试样胶料的门尼粘度较大,物理性能较好;与朗盛NdBR相比,3个NdBR试样胶料的门尼粘度和物理性能相当。

表9 BR胶料的门尼粘度和物理性能

3 结论

(1)NdBR催化体系优化组成为:NdV3作主催化剂,二异丁基氢化铝作还原剂,氯化二异丁基铝作路易斯酸。

(2)催化体系配制的优化工艺为:先加二异丁基氢化铝再加氯化二异丁基铝,聚合反应时丁二烯与催化剂体系3个组分陈化液一起加入。

(3)催化体系优化配合为:100 g丁二烯中n(NdV3)为(1.36~1.58)×10-4mol,n(NdV3)/n(铝剂)/n(氯剂)为1/22/(1.71~2)。

(4)催化体系适合的陈化时间为4~64 h。

(5)采用优化催化体系聚合的产品收率大于98%,制备的NdBR顺式-1,4-结构质量分数大于0.98,生胶门尼粘度[ML(1+4)100 ℃]为45±5,胶料加工性能和物理性能与朗盛NdBR胶料相当,优于BR9000胶料。