宽厚板生产线钢板下表面凹坑形成的原因分析及解决方案

2016-08-01熊伟

熊 伟

(武钢集团鄂钢公司,湖北 鄂州 436000)

宽厚板生产线钢板下表面凹坑形成的原因分析及解决方案

熊 伟

(武钢集团鄂钢公司,湖北鄂州436000)

摘要:武钢集团鄂钢公司4300m m宽厚板生产线于2006年筹建,2009年投产,近1年来在生产过程中出现批量钢板下表面凹坑,严重影响生产质量,采取措施后,问题得到解决。

关键词:宽厚板;轧机;工作辊护板;氧化铁皮;钢板表面凹坑

一、前言

鄂钢4300mm宽厚板为“点菜式”引进,国内合作制造,分期建设的双机架生产线。一期建设精轧机单机架生产线,配套一条剪切线和两条热处理生产线,设计产能120万t。二期(目前项目未启动)建设粗轧机及其它相关配套设备,建成后设计总产能160万t。

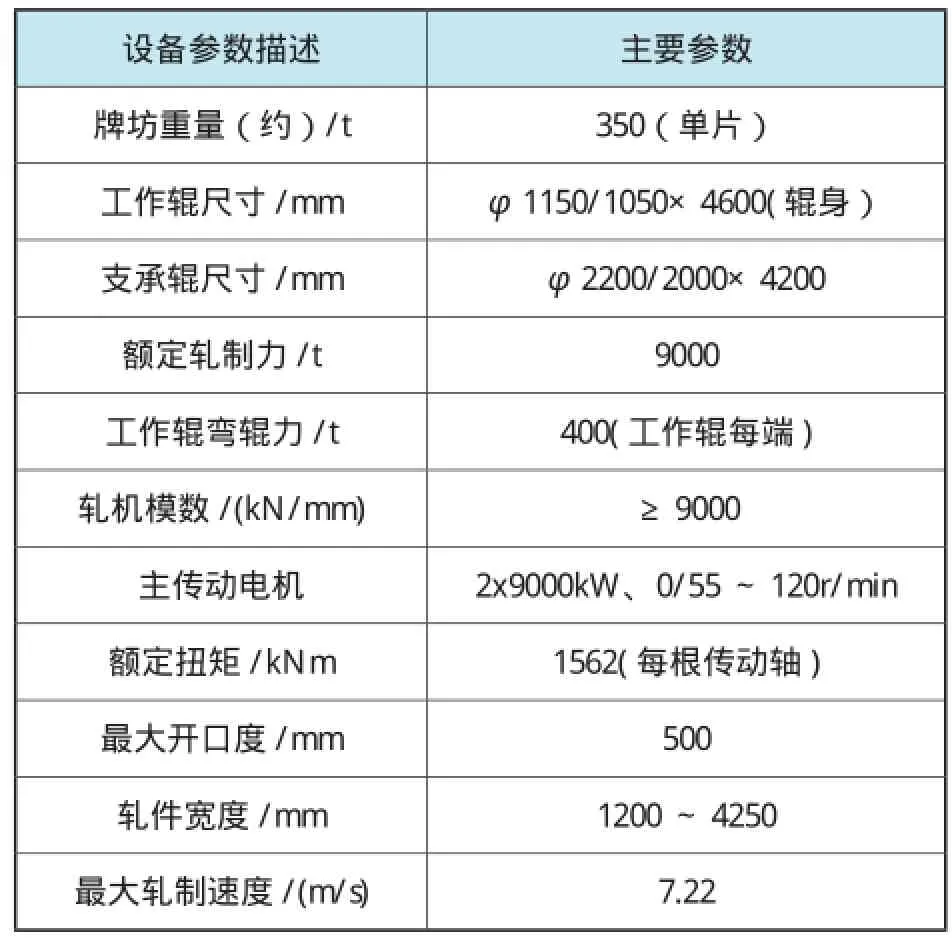

一期建设的4300mm精轧机为四辊可逆轧机,由西门子奥钢联英国公司详细设计,关键部件点菜式引进,中国一重合作制造。该轧机于2009年4月30日轧第一块板。轧机本体由机架装置、辊系(上、下工作辊装配,上、下支承辊装配)、上支撑辊平衡装置、压下装置、工作辊平衡和弯辊装置、液压AGC缸、窜辊装置、轧机导卫和机上除鳞系统等部分组成。轧机辅助设备由进、出口推床(轧件对中),进、出口转钢辊道,输入、输出辊道和机后在线测厚仪等设备。轧机主要技术参数见表1。

二、生产过程中存在的问题

在生产过程中,随着轧机的运行,在钢板表面逐渐出现了凹坑,该凹坑形状不规则,面积约在4~30mm2之间,深度约0.3~3.0mm,均存在于钢板的下表面,上表面偶尔会有,可忽略不计(图1)。

钢板下表面凹坑严重影响着产品质量和效益,生产组织困难。对2011年部分月份钢板表面凹坑情况的统计见表2。

表1

图1

表2

三、原因分析

根据钢板下表面凹坑的形状、凹坑表层组织和化学成分分析,初步判断为夹杂、氧化铁皮被压入钢板下表面,在轧制或矫直的过程中脱落形成。

1.组织和化学成分分析

对X 65钢板凹坑金相分析:凹坑深3.0mm,凹坑内有氧化物,表面凹凸不平,试样组织为F+B,凹坑处有一定的变形流线,氧化物附近有明显脱碳。其能谱分析结果表明:凹坑表面含有MgO,说明异物内可能含有保护渣的成分;凹坑表面含有SiO2,说明凹坑表面异物含有次生氧化铁皮(2FeO·SiO2);凹坑表面含有Fe2O3,说明凹坑表面异物含有氧化铁皮。

2.查找氧化铁皮来源

(1)钢板下表面凹坑位置分布统计

对2011年8月初钢板下表面凹坑位置分布情况进行了统计分析,得出结论:钢板凹坑主要产生在钢板下表面;钢板下表面两侧出现凹坑主要分布在距轧制中心线1500mm,沿钢板轧制线方向约300mm宽的两条带形区域,与下工作辊出口护板上堆积的氧化铁皮位置高度吻合;钢板下表面头部凹坑较少,中间和尾部较多。

(2)实验排除初除鳞效果不好的影响

实验一:不使用初除鳞与精轧机上除鳞,生产完成后对钢板进行检查及抛丸处理,钢板表面发现有凹坑现象,但凹缺陷形貌和分布与除鳞后钢板表面有明显区别。未除鳞的氧化铁皮压入后产生的“凹坑”非常浅,经抛丸后基本消失,而且凹坑的边界很不明显,氧化铁皮在轧制过程中有一定的延展,甚至还附着在钢板表面。

实验二:对除鳞后的钢坯下表面进行检查,发现除鳞比较干净的钢坯轧制后仍然有凹坑现象,检查发现除鳞效果不好的钢坯轧制后有时又没有凹坑产生。

实验三:对经过初除鳞后的钢坯翻面后进行轧制,结果发现上表面没有凹坑,而下表面仍然有凹坑现象。

3.各钢种及厚度规格钢板凹坑统计

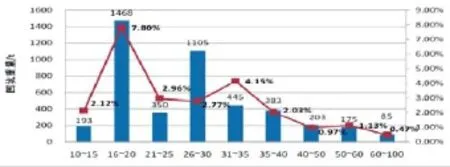

对2011年6~7月份各钢种及厚度规格钢板凹坑进行统计分析,得出结论:钢板厚度规格主要集中在30mm及以下薄规格钢板;除鳞难度大效果差的钢种凹坑产生的几率,反而比容易除鳞效果好的钢种低,除鳞效果与凹坑不成比关系(图2)。

图2

4.确认被压入的氧化铁皮来源

(1)精轧机结构介绍

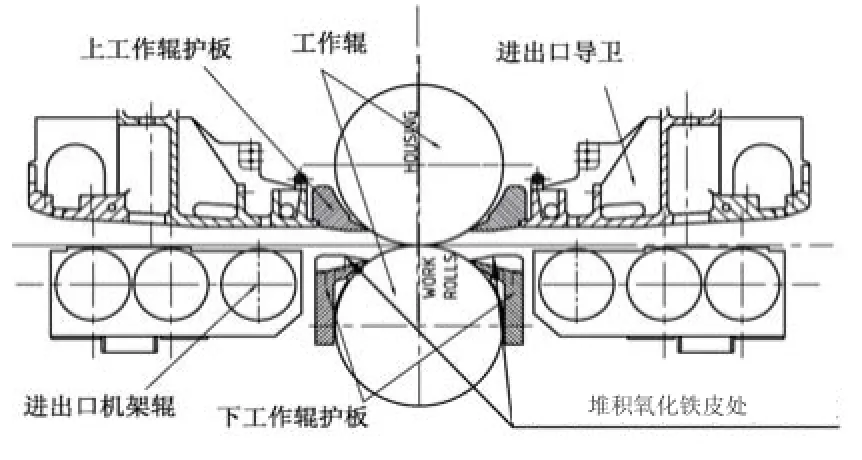

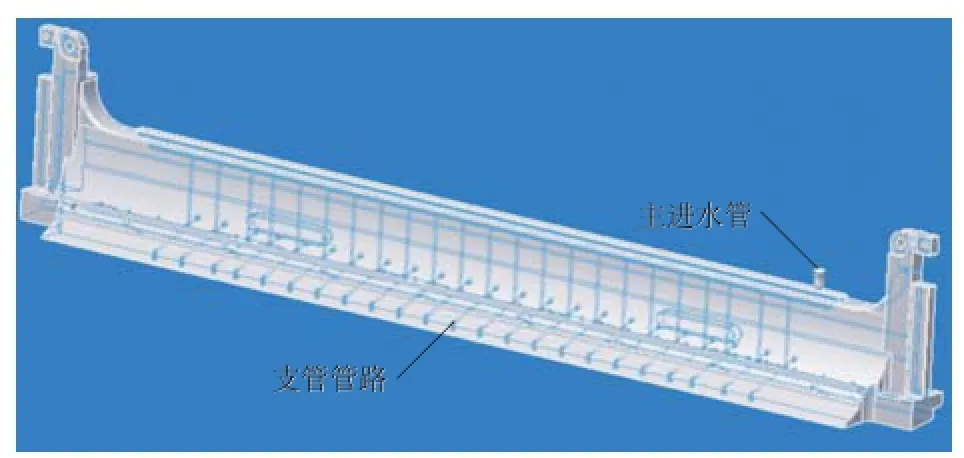

轧机的上、下工作辊装配由工作辊、轴承座、进出口护板、进出口擦辊器等部分组成,具体结构见图3。

图3

根据该设计,上下工作辊的入口和出口分别都设计有护板,该护板的主要作用是对轧件进行导向。当轧件进入轧机时,入口的上下工作辊护板将轧件导入辊缝,减少轧件对工作辊的冲击,当轧件出工作辊辊缝时,出口的上下工作辊护板对轧件进行导向,防止翘头或扣头的轧件上蹿到上工作辊和出口导卫之间或钻入机架辊下,导致缠辊和废钢事故。因该轧机轧制的产品厚度设计为5~150mm,所以上下工作辊护板与工作辊滚面的间隙设计为2~3mm(实际装配间隙为4~6mm)。

(2)检查分析

在换辊过程中发现下工作辊出口护板上都堆积有很多氧化铁皮(图4),经分析认为:护板上氧化铁皮被重新压入钢板下表面导致了钢板下表面凹坑现象。

图4

宽厚板生产线的初除鳞箱为上下表面除鳞设计,上下除鳞极管的高压水将不能够除去钢坯两侧和头尾四面氧化铁皮。钢坯第一道次轧制时,四个立面的氧化铁皮经过压下破鳞过程,由于轧件的初速度被抛洒在轧机出口工作辊护板上表面,堆积起来。

当轧件从出口咬入轧制时,出口护板上堆积的的氧化铁皮因轧机振动或与轧件的接触发生位移,散落到工作辊辊面上(轧件咬入角的弧面),因为工作辊辊面冷却水的粘附和转动,氧化铁皮被带入轧件下表面和下工作辊之间,最终压入钢板下表面,在随后的轧制、辊道运输或矫直过程中脱落,形成钢板下表面凹坑。

在更换工作辊的过程中,发现下工作辊的上半弧表面(未经擦辊器清扫的弧面)有比较薄的氧化铁皮粘附的现象,进一步说明以上分析的正确性。

(3)进一步验证

安排生产过程中,第一道次轧制后即对工作辊护板上的氧化铁皮用1.0MPa高压水水冲洗,当班生产的薄规格钢板经精整翻板检查未发现凹坑缺陷。

将一件工作辊护板与工作辊接壤部分切割两缺口(中心距约2800mm),并于2011年8月3日上线使用。生产过程中,多次停机检查工作辊护板处,仍发现大量氧化铁皮薄片堆积(主要分布在中心距1800mm范围)。当班生产的薄规格钢板经精整翻板检查未发现凹坑缺陷,后期凹坑现象仍然存在,数量有相当减少。

为进一步验证护板氧化铁皮堆积与钢板凹坑产生的关系,采取对护板进行每间隔一段距离后(约100mm)部分切割(图5),扩大护板与辊面的的距离,更大限度地阻断氧化铁皮过渡到辊面的路径。切割的护板于8月12日开始上机使用,8月12~17日共计产生凹坑钢板8块,凹坑缺陷大幅减少。8月17日再更换上未切割工作辊护板,连续出现多块钢板表面凹坑,随后换辊、更换切割后的护板,凹坑钢板产生数量减少。

(4)其他现象的解释

厚板轧制时,轧辊线速度相对较低,粘附在辊面的氧化铁皮不易随轧辊的转动被带到轧辊轧制区域,同时厚板板型相对于薄板要好,在轧制的过程中不易因上下摆动将堆积的氧化铁皮扫到工作辊辊面上,所以下表面凹坑薄板(≤30mm钢板)多,而厚板少。

双机架轧机轧制时,加热后钢坯四周的氧化铁皮均落在粗轧机工作辊护板上,粗轧机轧制时,轧件厚度通常较厚。轧件较薄的轧制道次基本上在精轧机上能够完成,精轧机工作辊护板上不会有氧化铁皮堆积的现象。故双机架轧机未出现钢板下表面凹坑现象。

钢板下表面凹坑主要分布在距轧制中心线1500mm,沿钢板轧制线方向约300mm宽的两条带形区域。其原因是:钢板下表面凹坑分布的两条带形区域的距离与坯料的宽度尺寸比较一致,也就是说主要是由钢坯第一道次轧制时,两侧的氧化铁皮脱落在出口工作辊护板上造成的。

图5

四、设计方案及实施

因为在轧制过程中人工清扫工作辊护板上的氧化铁皮操作难度大,安全隐患大,经切割的工作辊护板也不能彻底解决钢板下表面凹坑现象,就必须寻找其他更好的解决方案——设计自动吹扫系统。

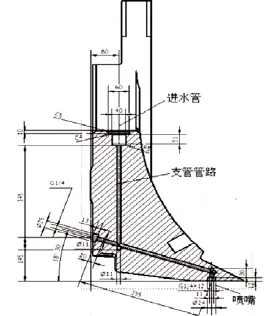

因加热的钢坯第一道次轧制时,都是从轧线的进口方向轧向出口方向,所以钢坯四周(侧面)大量的氧化铁皮脱落后均堆积在轧机出口方向,所以只考虑轧机出口下工作辊护板上表面的吹扫。于是对轧机上工作辊护板进行改造——加工管路和水孔,安装喷嘴,使喷嘴喷出的高压水(精轧机浊环高压水,压力1.0MPa),以合适的角度吹扫对应的下工作辊出口护板上堆积的氧化铁皮。上工作辊护板改造详见图6、7。

工作辊上护板上的吹扫水采用软管连接,在换辊时拆装方便,同时吹扫水的控制采用电磁阀门自动控制,启闭程序写进精轧机一级,在每块板的第一二道次之间和二三道次之间的间隙时间开启吹扫。自动吹扫效果显著。

图6

图7

五、效果

通过以上改造后,经过一年多的生产实践验证,该质量问题的原因分析是准确的,改造方案是科学、可行和有效的。鄂钢宽厚板成品下表面凹坑的质量问题得到了彻底解决。

中图分类号:TG333.7

文献标识码:B

文章编号:1671-0711(2016)01-0071-04

收稿日期:(2015-11-10)