精益方法的桁架流水线产能提升方法研究

2016-08-01马志斌顾巧祥

马志斌,李 黎,顾巧祥

(中国计量大学 质量与安全工程学院,浙江 杭州 310018)

精益方法的桁架流水线产能提升方法研究

马志斌,李黎,顾巧祥

(中国计量大学 质量与安全工程学院,浙江 杭州 310018)

【摘要】针对换型对按某一种型号设计的单件流桁架流水线造成严重产能损失的问题,提出基于FIFO的流水线动态平衡改善方案.分两种换型情况计算了流水线的工时损失率以及采用FIFO机制后产能损失率的改善.在此基础上,采取了动态调度、设置线长、快速换模、线内转线外等辅助改善措施.经过实际验证,流水线工时浪费率平均减少了22.72%,人均小时产能提高了143.48%.

【关键词】流水线产能;换型;先进先出;生产效率;桁架

流水线生产是工业上常用的一种生产方式,可以在流水线上布置多种工位,它结合了对象专业化的空间组织及平行移动方式的时间组织的优点[1,2].流水线平衡问题有许多解决方法,如:从单元配置、人员配置、产品排序三方面来解决单元配置及排序问题[3];基于约束理论,深入研究了流水线的调度规划,提高流水线瓶颈工序的生产能力,从而提高流水线的整体产能[4];利用遗传算法来优化柔性的流水线车间调度[5-6]等.

在多品种小批量以及按订单生产的市场环境下,很多流水线要以混流方式生产[7].混合流水线需要频繁切换产品型号,各工序的循环时间不固定,流水线的负荷不均衡,造成产能损失.目前混合流水线的研究主要集中在流水线的平衡和产品排序问题.其中流水线的平衡研究主要有调度算法研究、工序标准的制定和模块化生产方式[8].流水线排序主要研究如何安排生产顺序使得混流流水线生产均衡、在制品库存最小以及产能损失最少[9].

扶梯桁架生产流水线按订单生产,不同型号的切换造成工序周期时间的大幅度波动,造成流水线的不平衡,产能损失很大.而桁架所具有的体积重量庞大、产量少、周期时间长以及流水线缺乏柔性的特点,致使现有的混流流水线的平衡和产品排序方法尚不能实际解决型号切换造成的桁架流水线不平衡问题[10].本文从工业工程角度,在实际现场改善时成本、场地、投资回报率等条件的约束下,提出了若干优化方案,旨在提高混流桁架流水线的平衡率,提高产能.

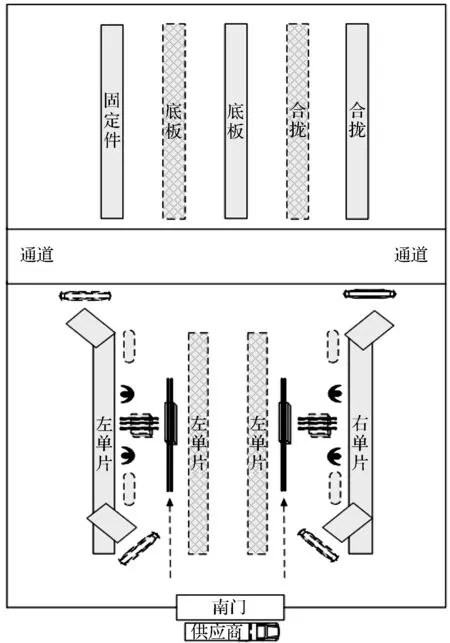

1扶梯桁架流水线现状

电动扶梯桁架是一种开口式的空间钢架结构,采用角钢和槽钢焊接而成的大型产品.A电梯公司生产的桁架主要的生产工艺为焊接,包括5道工序,依次是左单片、右单片、合拢、底板、固定件,前三道工序都是在固定的大型工装上进行加工,后两道工序在地面加工,各工序间的半成品体积和重量很大,需使用行车起吊来移动.A公司只有一套桁架生产工装,桁架以单件流的流水线形式进行加工.见图1.

图1 正吊出工装的桁架在制品Figure 1 Hanging out WIP truss fromtoolings

桁架按订单生产,有很多的规格型号和定制化需求,最主要的是桁架提升角度和提升高度的区别.桁架提升角度分为30°和35°,提升高度主要分为3 m、4.5 m或6 m.从生产管理角度,将产量最多的梯型(提升高度为4.5m,提升角度为35°)称为标准梯,其他梯型为非标梯.在左单片工序,在不同的梯型间进行切换(换型)时,需根据提升角度和(或)提升高度对工装进行调整,需要换模时间,而其他工序不需要换模.

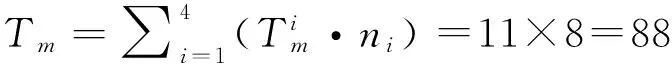

桁架生产流水线人员固定,有13名焊工.每天工作时间为7.5 h,其中有效工作时间为7 h.节拍设计为1 h,理论生产能力为7台.在生产标准梯的条件下,流水线平衡率比较高,基本上每道工序的周期时间是1 h.

目前,车间为减少换型次数和换型时间,应用了以下规则进行产品排序:在满足交期基础上,

1)将同一规格型号订单相邻排产,以减少换型次数.

2)将同一提升角度订单相邻排产,以减少左单片工序提升角度的换模次数.

3)将提升高度由高至低或由低至高顺序排产,以缩短左单片工序换模的工装长度调整距离,减少调整时间.

但由于桁架生产数量少、工序周期时间长,换型造成的流水线不平衡的损失巨大.在每天有多种梯型订单的情况下,产品排序方面给流水线带来的收益是有限的.

目前存在的问题:桁架是大型产品,周期时间和各工序循环时间长,在生产切换型号时,不同梯型的周期时间差异大(10~30 min),造成流水线的严重不平衡,由此引起大量的时间等待和工时浪费.而流水线受到工装条件限制,工序的数量及其各工序的负荷不能动态调整,不具备柔性,流水线不平衡状态迟迟得不到改善.不平衡造成的产能损失非常大,经常造成交期延误[11-12].左单片工序的较长的换模时间使情况更加恶化.

2切换时间分析

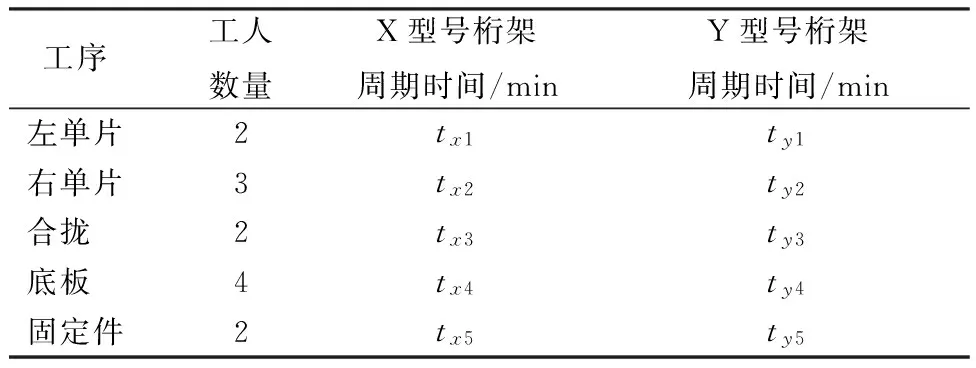

Y型号桁架和X型号桁架各工序生产周期时间如表1(Y型号桁架较X型号桁架的周期时间长,即tyi>txi).

表1 流水线生产现状

2.1长周期时间桁架切换为短周期时间桁架的情况

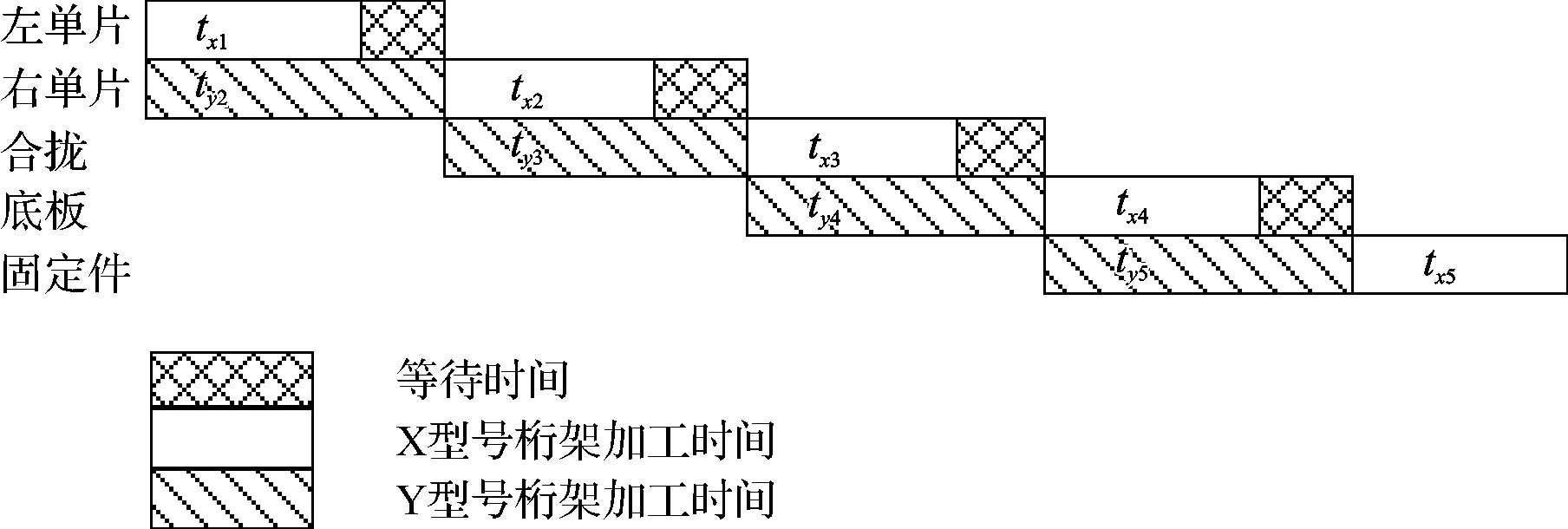

流水线由Y型号桁架切换为X型号桁架,状况如图2.

图2 Y型号换X型号时各工序工作时间状况图Figure 2 Working timediagram of each procedure when Y model is replaced by X model

由图2可得

=2[(ty2-tx1)+(ty3-tx2)+(ty4-tx3)+

(ty5-tx4)]+3[(ty3-tx2)+(ty4-tx3)+

(ty5-tx4)]+2[(ty4-tx3)+(ty5-tx4)]+

4(ty5-tx4).

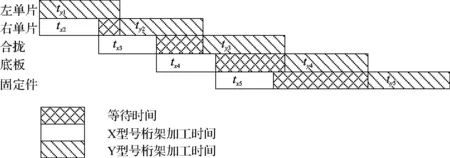

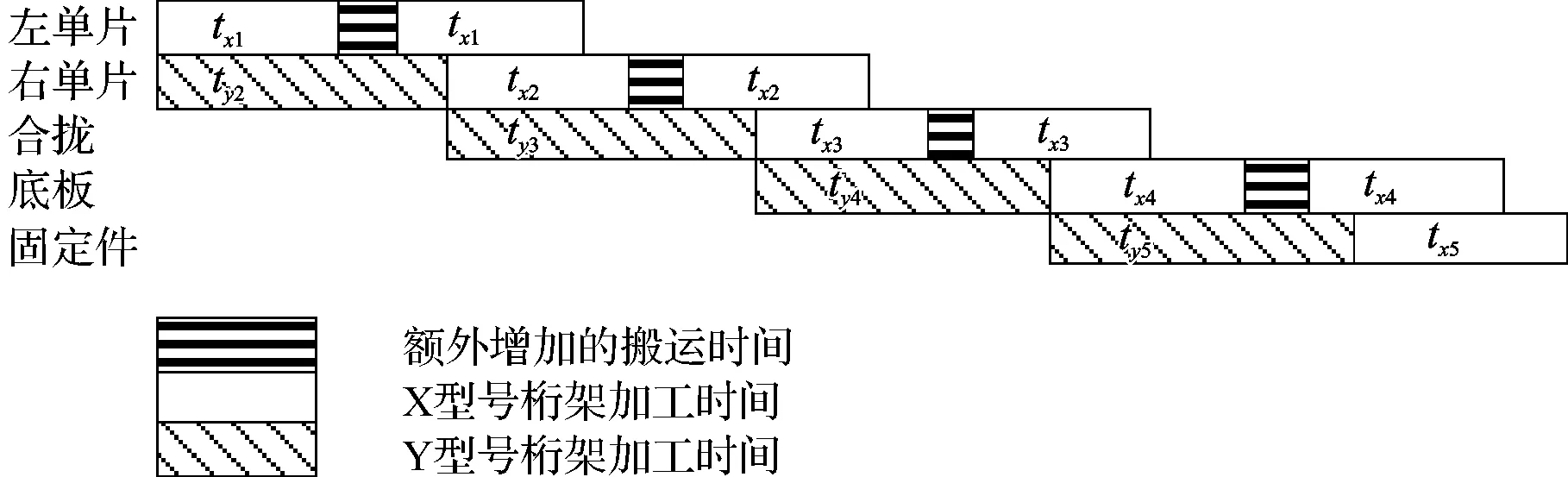

2.2短周期时间桁架切换为长周期时间桁架的情况

流水线由X型号标桁架切换为Y型号桁架,状况如图3.

图3 X型号换Y型号时各工序工作时间状况图Figure 3 Working timediagram of each procedure when X model is replaced by Y model

由图3可得

=3(ty1-tx2)+2[(ty1+ty2)-(tx2+tx3)]+

4[(ty1+ty2+ty3)-(tx2+tx3+tx4)]+

2[(ty1+ty2+ty3+ty4)-(tx2+tx3+

tx4+tx5)].

2.3损失分析

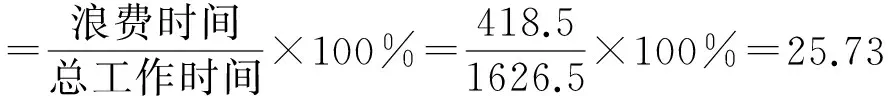

设X桁架与Y桁架的每道工序周期时间如表2.

表2 流水线各工序周期时间

则总工作时间=2×(ty1+tx1)+3×(ty2+tx2)+2×(ty3+tx3)+4×(ty4+tx4)+2×(ty5+tx5)=1626.5(min).

所以两种情况的工时浪费都很严重.

3流水线产能提升方法

面对换型引起的流水线不平衡和大量的产能损失,在流水线缺乏柔性以及产品排序不能有效改善的情况下,从工业工程角度,应用以下基于精益方法的措施来降低换型造成的产能损失.包括:1)工序间设置FIFO(先入先出),以保持生产过程的连续性;2)及时动态调度,根据实际情况在工序间调整人员配置;3)设置流水线线长岗位,换型时对流水线予以必要的支持;4)快速换模,改进左单片工装,提高换模的速度,减少换模的时间;5)线内转线外,将左单片一部分组件移到线外焊接,以降低左单片换模时间对流水线平衡的影响.以上措施已经在A公司桁架生产车间实施,并取得了较好的效果.

3.1实施FIFO生产生产方式

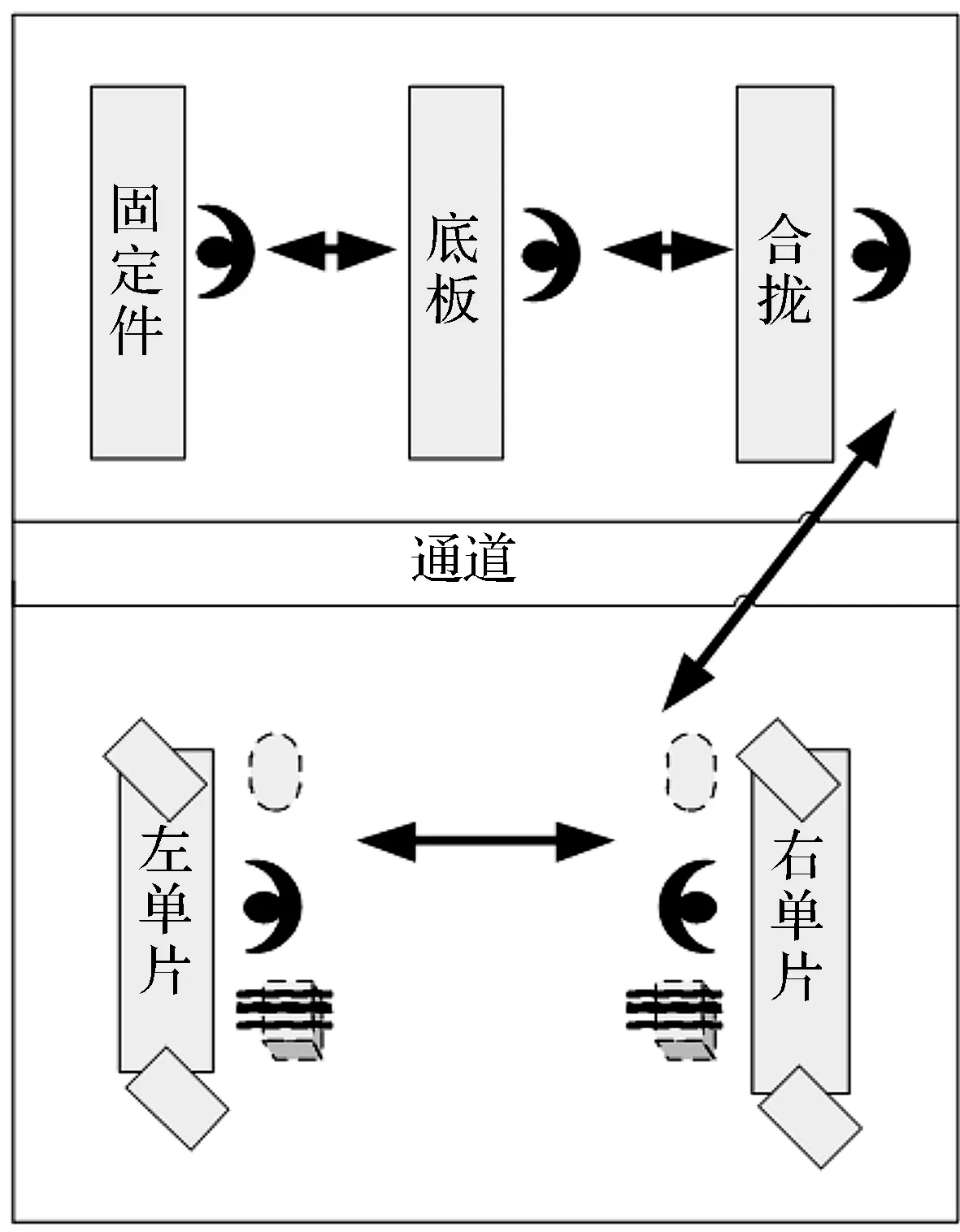

图4 FIFO通道(阴影部分)设置图Figure 4 FIFO channel (shaded part) set diagram

各工序缓冲区如图4中虚线框区域.若第i道工序的任务已完成,而第i+1道工序的任务还未完成,则把第i道工序完成的工件暂存至缓冲区,第i道工序接着开始下一台桁架的生产.由此,避免或减少第i道工序的等待时间.考虑到桁架的大小、车间场地的限制,选择FIFO通道量为1台.

基于FIFO生产后各工序工作时间如图5.

图5 使用FIFO后各工序工作时间状况图 Figure 5 Working timediagram of each procedure after using FIFO

3.2生产动态调度

充分利用工人的能动性,在换型时调整工序上的人员,平衡前后工序任务的完成时间,减少工人等待时间[13].工序间动态调度的方案如图6,图中箭头的方向即为工序间支援的方向.

图6 动态调度示意图Figure 6 Schematic diagram of dynamic scheduling

当流水线换型后,工序上出现长时间等待现象,当工序的完成时间明显短于工序i+1的完成时间时,调度负荷轻的工序i的工人支援相邻的负荷重的工序i+1,从而降低换型后工时差异对生产线的影响,使各工序尽量达到平均生产速率水平,保持流水线生产过程的动态平衡.调度时安排工序中生产速率高的工人对另一工序进行支援,以节约多技能培训成本和提高生产速度[14].

为使相邻工序间支援更灵活、更省时,此动态调度方案需要工序1到4都有双技能工人,但由于加工工艺都为焊接,故此方案实施难度不大.

3.3线长制

在流水线上增加一个线长岗位,线长掌握5个工序需要的技能.在生产线出现瓶颈时进行支持,降低瓶颈工序加工时间.不管是基于FIFO生产方案还是生产动态调度方案,线长对于优化生产都是很重要的[15].在动态调度方案中,工人的任务分配的合理性取决于线长的调度能力.

3.4快速换模

桁架流水线换型时,左单片工序要改变上、下头部工装的拐角来调整桁架提升角度,移动上头部工装以调整桁架提升高度.原有工装采用滑槽方式,阻力大,要借助行车来拖动,费时费力.偶尔滑槽被异物卡住,会耽误很长时间而造成流水线大量产能损失.经过改进工装设计,将模具改成滚动方式,使换模简单轻松,大大节省了人力,并有效地缩短了换模时间.模具改善前后如图7、图8.

图7 原有滑动换模的工装图Figure 7 Tooling drawing of the original sliding-exchange die

图8 改进为滚动换模的工装图Figure 8 Tooling drawing of the improvedrolling-exchange die

工装改进后,平均换模时间由之前的平均18 min,缩短为5 min,大幅降低了换模时间.

3.5线内转线外

虽然模具的改进减少了左单片换模时间,但换模时间对流水线的产能还是有一定影响.为进一步弥补左单片工序换模时间,对于提升高度大的梯形,将左单片工序中的竖杆与驱动固定板等物料间的焊接操作转移至线外,加工成部件.此措施明显降低了左单片工序的换模对产线平衡的影响.

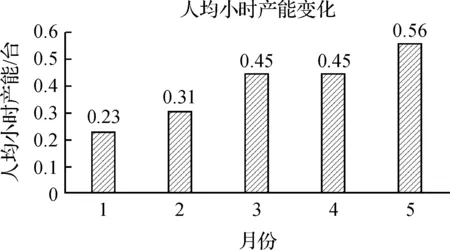

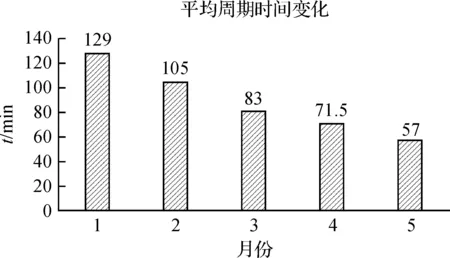

3.6实际验证

桁架车间在采取上述措施后,人均小时产能、平均周期时间变化如图9和图10,流水线工时浪费率平均减少了22.72%,人均小时产能提高了143.48%,平均周期时间减少了72 min,改善效果很显著.

图9 人均小时产能柱形图Figure 9 Column chart of per capita capacity

图10 平均周期时间柱形图Figure 10 Column chart of mean cycle time variation

4结语

本文对桁架流水线切换时间及换型损失进行了详细的分析,采取了基于精益方法的改善措施,来降低换型对生产线造成的产能损失,并实施验证,取得了良好的改善效果.方案虽然是针对电梯桁架,但对于其他类似产品的生产线,可以作为参考.

【参考文献】

[1]BAYKASOGLU A, ÖZBAKIR L. Discovering task assignment rules for assembly line balancing via genetic programming[J].International Journal of Advanced Manufacturing Technology,2015,76(1-4):417-434.

[2]HAMID Y,MUSTAFA Y. Multi-manned assembly line balancing problem with balanced load density[J].Assembly Automation,2015,35(1):137-142.

[3]SPEARMAN M. On the theory of constraints and the goal system[J].Production and Operations Management,1997,6(1):28-33.

[4]刘勇,谷寒雨,席裕庚.基于约束理论的混合复杂流水线规划调度算法[J].计算机集成制造系统,2005,11(1):97-103.

LIU Yong,GU Hanyu,XI Yugeng. Planning and scheduling algorithm based on TOC for complex hybrid flow shop problems[J].Computer Integrated Manufacturing Systems,2005,11(1):97-103.

[5]ZHOU Huiren, TANG Wansheng, WEI Yinghui. Optimize flexible flow shop scheduling using genetic algorithm[J].Computer Engineering and Applications,2009,45(30): 224-226.

[6]袁伟东,唐敦兵,王雷,等.基于遗传算法的动态任务分配研究[J].中国制造业信息化,2010(3):57-60.

YUAN Weidong,TANG Dunbing,WANG Lei, et al. Research of the dynamic task allocation based on genetic algorithm[J].Manufacture Information Engineering of China,2010(3):57-60.

[7]林筠,李随成.多品种可变流水线平衡及改善[J].工业工程,2000,3(2):46-49.

LIN Yun, LI Suicheng. Varied convertible assembly line balance and improve[J].Industrial Engineering Journal,2000,3(2):46-49.

[8]BECKER C,SCHOLL A. A survey on problems and methods in generalized assembly line balancing[J].European Journal of Operational Research,2006,168:694-715.

[9]潘旭.汽车线束混合流水线的设计和平衡研究[D].上海:上海交通大学,2011.

PAN Xu. Study on design and balance for mixed conveyor line of automobile wire harness[D]. Shanghai:Shanghai Jiaotong University,2011.

[10]GHOLAMI M, ZANDIEH M. Integrating simulation and genetic algorithm to schedule a dynamic flexible job shop[J].Journal of Intelligent Manufacturing,2009,20(4):481-498.

[11]蔡启明,张庆,庄品.基础工业工程[M].北京:科学出版社,2005:92-106.

[12]范中志,张树武,孙义敏.基础工业工程(IE)[M].北京:机械工程出版社,2001:97-115.

[13]宋静.人工作业系统的组织与优化研究[D].广州:广东工业大学,2012.

SONG Jing.Research on organization and optimization of manual operation system[D]. Guangzhou:Guangdong University of Technology,2012.

[14]刘蓉,胡盛强,张毕西.人工作业系统各作业模式生产效率与成本分析[J].系统工程,2013(7):104-109.

LIU Rong,HU Shengqiang,ZHANG Bixi.The analysis on the production efficiency and cost of the operation mode of manual operating system[J].Systems Engineering,2013(7):104-109.

[15]王慧.基于精益生产的装配流水线平衡研究与应用[D].合肥:合肥工业大学,2007.WANG Hui. Assembly line balance research based on lean production[D].Hefei:Hefei University of Technology,2007.

【文章编号】1004-1540(2016)02-0177-06

DOI:10.3969/j.issn.1004-1540.2016.02.010

【收稿日期】2016-01-22《中国计量学院学报》网址:zgjl.cbpt.cnki.net

【基金项目】浙江省公益技术研究工业项目(No.2014C31083),浙江省自然科学基金资助项目(No.Y14E050099).

【作者简介】马志斌(1972-),男,黑龙江省鸡西人,博士,主要研究方向为精益生产、工业工程、企业信息化.E-mail:mzb@cjlu.edu.cn

【中图分类号】F287.2

【文献标志码】A

Research on productivity improvement of escalator truss assembly lines with lean methods

MA Zhibin, LI Li, GU Qiaoxiang

(College of Quality and Safety Engineering, China Jiliang University, Hangzhou 310018, China)

Abstract:Aiming at the capacity losses caused by the model changing of escalator truss assembly lines, we designed a dynamic balance improvement measure based on FIFO. The losses of the working hours were calculated in two cases of model changing. Improvements such as dynamic scheduling, appointing leader of the line, quick die change systems and manufacturing some parts outside the assembly line were suggested.Through practical verification, the time wasting rate of the assembly line was reduced by 22.72% on average; and the per capita hourly production capacity was increased by 143.48%.

Key words:assembly line capacity; model changing; FIFO; production efficiency; escalator truss