解码4S店如何提升钣喷车间维修效率(2)

2016-07-31赵艳丰

文:赵艳丰

解码4S店如何提升钣喷车间维修效率(2)

文:赵艳丰

2.原因二:车间整体布局不合理

笔者对A品牌的10家4S店进行调研,发现很多店的钣金车间和喷漆车间没有连接在一起,甚至分布在不同的楼层。车辆需要通过坡道或者搭乘电梯才能到达车间,造成车辆移动距离过长或者移动不顺畅,并且在交接环节经常会出现延误的现象。此外,大多数4S店的钣喷车间未设置洗车工位,导致车辆在进入车间之前没有洗车,会有很多泥沙和灰尘随着车辆进入维修车间,影响了车间的工作环境和维修质量。很多车间的事故车拆装定损区域不明确,车辆经常停在通道内进行板件的拆卸,严重影响了车间的车辆移动。拆卸下的零件需要放置在零件库房,但有些库房的位置比较偏僻,将零件转移到库房就需要花费很长时间。一般来说,车身校正维修占用的时间会比较长,而且有些事故车辆是无法行驶的,所以需要有足够的空间预留给拖车。

在有些4S店的喷漆车间,烤漆房设计在车间入口附近,这样容易造成车间内的车辆堵塞。如果抛光工位在烤漆房的进气口附近,容易造成漆膜凹坑缺陷或是化学性污染。大部分车间没有将原子灰打底作业和中间底漆喷涂作业区分开,这样由于作业内容较多而且复杂,周期过长,不利于车辆的节拍化流动。有些车间在设计之初没有区分大损伤车辆和小损伤车辆的维修区域,这样就会造成所有车辆混杂在车间内进行维修,结果小损伤车辆本来可以在 8 h内交车,却延误到2天才交车。有些4S店由于空间有限,建店时没有预留车辆待修区域,导致部分暂时无法进行维修的车辆停放在了车间通道上,使其他车辆无法顺畅地移动,需要花费更多的时间在移车上。由于车间设计不够合理,就会导致车间工位周转率低,车辆运行不顺畅,降低了车间整体的运转效率。下面将以大连某4S店为例,进行具体说明。

图6为该4S店维修车间目前的布局,从中可以看出,在钣金车间有5台举升机用来进行事故车的拆装作业,有2台大梁校正仪用来维修大损伤事故车,还有7个一般钣金维修工位。钣金车间与喷漆车间没有明显的隔断。喷漆工位的前处理区域没有清晰的工位划分,2座烤漆房位置已固定,后处理区域工位尺寸不标准,遮蔽准备区域较大,还有2块空闲的空间。另外,钣喷车间的车辆移动路线比较混乱,车辆双向通行,部分机修车辆移动时需要经过喷漆车间。根据收集的数据分析,钣喷维修人员平均每天加班2 h才能完成每月300台次的维修量,这说明该车间由于运行不畅通导致工位周转率和维修人员的生产力较低,整体生产效率有待提升。

图6 4S店维修车间布局图

图7 新的钣金车间布局图

解决方案:重新设计车间工位布局

在笔者走访的10家A品牌4S店钣喷车间中,从现场情况来看,基本上都出现了车间拥堵、待修车辆到处停放的现象,现场管理人员也反应车间工位不够用。那么这种现象真的是维修车辆太多、工位太少吗?企业管理者往往希望钣喷车间出现车辆排队待修的场景,这样会使他们感到安心,似乎反映出企业经营状态良好。但这也有可能是维修车间正呈现出高负载低周转率的不良运转状态。未确认生产准备状况、未派工或未预估作业时间就直接令车辆进入车间开始作业,这些都是增加场地负载的主要原因。由于目前超过90%的事故车都来源于保险公司,4S店必须谨慎分析保险公司所提供的待修车辆的维修内容,因为许多车辆有时并不会让4S店获利。即使与保险公司的合约里已包含能够获利的内容或条款,但如果不能有效管理生产车间的负载情况,那么将严重影响车间的总体效率。

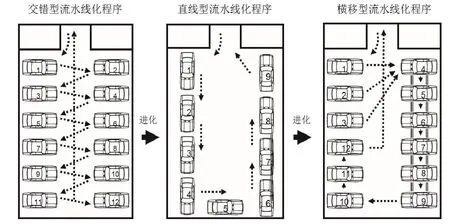

图8 喷漆车间的流水线进化过程

另外,车间的工位布局、功能空间的设计和车辆流动的动线设计也将影响整个车间的正常运转。目前70%的A品牌4S店开业时间已经超过了5年,最初的车间规模以及车间设计已经不能满足当前的入厂台次以及维修要求。在此,笔者仍以上述的4S店为例,对钣喷车间进行重新规划设计,并进行相关说明。

该店目前钣喷维修车辆的入厂台次平均约为300辆/月,预计未来2年钣喷维修车辆还将增长约30%,所以钣喷车间需要具备的维修产能是400辆/月。按照维修类型分类,60%的事故车是1~3块板件的小损伤车辆;35%是中损伤车辆,该类损伤指有外部零件更换或者喷涂4块以上板件的;另外5%是大损伤车辆,该类车辆需要进行结构件更换或者底盘校正,一般喷涂4块以上板件。

根据这个比例划分,小损伤车辆单月维修量为400×60%=240台次,以平均每辆车维修需要2 h来计算,每个工位每天可以维修4台次,那么就需要设计2~3个小损伤维修工位。中损伤车辆单月维修量为400×35%=140台次,以平均每辆车维修需要8 h计算,每个工位每天可以维修1台次,则需要设计4~5个一般维修工位。大损伤车辆单月维修量为400×5%=20台次,以平均每辆车维修需要40 h计算,每个工位每天可以维修0.2台次,那么至少需要设计2个大梁校正工位。

由于该钣金车间空间有限,笔者将保留3台举升机作为拆装工位,划出2个6 m×8 m的大梁校正工位,其余空间划分成6个标准的4 m×7 m的钣金工位。铝车身维修工位由于工艺比较特殊,不能与其他工位混用,所以保持不变。在车间外部增加一个钣喷洗车间,在车辆进入车间之前必须进行外观清洁,以避免将尘土带入车间内。拆装件库房增大,以满足日常使用需求。该区域由于只有一个车辆进出口,所以只能双向通行,通道上禁止停车。整个钣金车间重新设计后,如图7所示。

喷漆车间由于工艺流程比较复杂,需要根据各工艺的特点和作业顺序进行工位的设计和划分。考虑到车辆需要在车间顺畅流转才能提升车间的维修效率,所以目前喷漆车间大多采用工序流水的作业模式。首先笔者需要将工作站的概念引入到车间设计中。所谓工作站就是将各项作业安排在固定的区域,在此区域放置全套高效的维修工具,有专门的维修人员进行维修。这样就可以使车辆在进入该工序时即刻开始维修,避免了等待的时间。在维修过程中,维修人员也可以随手拿到所需的工具设备,保证了生产的顺畅性。此外,近些年关于喷漆车间的工位设计也在逐渐进化,但总体思路是模仿制造业的流水线生产。

如图8所示,喷漆车间的进化过程从引入流水线概念开始,最初形成交错型流水线。这种方式对于车辆维修的节拍化要求较高,车辆需要损伤情况相似,每个节拍的时间相同,否则只要有一个工序没有按时完成,都将影响其他工序的正常流转。第二个阶段出现了直线型流水线,这种模式仍然强调每个工序的生产节拍,但是由于将一部分工艺进行了优化,整个维修流程的节拍数量有所减少,而每个节拍的时间有所增加,这样就可以让维修人员自行调整生产节奏,也可以降低人员成本。第三个阶段出现的是横移型流水线,在这种模式中可以安排多个工位进行同一工序的生产,以供应下一工序的需求,这样就在生产中更加灵活,不必要求每辆车的损伤程度相同,对于生产节拍也就没有那么严格的要求,因为单一工序的停顿不会影响整个车间的运转。

在上述4S店的案例中,笔者对该喷漆车间的工位设计就模仿了横移型流水线。首先将喷漆车间分成几个区域,包括原子灰整形区域、中涂区域、烤漆房区域、抛光区域及备用空间等。另外,由于将维修车辆分成小、中、大3种损伤类型,那么也需要在喷漆车间进行相应的区分。

小损伤车辆一般要求维修时间短,需要车辆流转快,各工序衔接紧凑,所以将小损伤车辆的原子灰整形区域紧邻外板整形区域,这样经过外板整形后的车辆能够快速移动到原子灰区域进行维修。因为小损伤车辆的原子灰整形时间约为50 min/车,所以在该区域安排2个工位,每天就足以消化8台车。

在紧邻拆装件库房的位置,笔者设计了2个中、大损车辆的原子灰整形工位,由于中、大损车辆对维修时间的要求不高,但对维修质量的要求比较高,所以该区域完全可以应对每天5台车的维修量。

在喷漆车间的右下方设计了3个中涂工位,这一区域便于原子灰维修完成的车辆快速驶入,在中涂完成后又可以快速进入烤漆房,节省了车辆移动的时间。由于该区域需要完成所有车辆的中涂维修工艺,又需要兼顾车辆的遮蔽工作,所以安排3个工位稍显紧张,建议能够安排4名维修人员在该区域共同作业,以弥补空间的不足。

烤漆房区域是原来就已经固定的,按照每个烤漆房每天6辆车的维修量计算,2个烤漆房基本可以应对每月400台次的维修量。因为部分车辆的维修部件可以拆卸下来同时喷烤,以提高烤漆房的使用率。车辆从烤漆房驶出后沿着车间外围驶入抛光区域,这样就可以使整个喷漆车间实现单向行驶,避免车辆的混乱。抛光区域设计了3个工位,以点抛工艺为主,避免大面积打磨抛光浪费时间,足以应对每月400台次的维修量。图9清晰表明了喷漆车间的工位布局以及车辆流转动线,其中红线表示小损车辆的移动路线,绿线表示中、大损车辆的移动路线。

图9 新的喷漆车间布局图

此外,还设计了一个调漆间用来进行油漆颜色的调配以及油漆耗材的储存,该调漆间要求通风照明条件良好,且空间足够。备用空间可以用来停放待修车辆。除了维修工位外,钣喷车间还需预留一些功能性空间,包括空压机房用来存放空气压缩机和冷凝器,工具间用来存放钣金喷漆维修工具以及备用工具,新件库房用来存放常用的钣喷配件,拆装件库房用来暂时存放维修时拆下的配件,待车辆维修完成后再重新安装到车辆上。与机修车间相连的喷漆车间,只允许车辆单向行驶,避免一些油液污物对喷漆车间形成污染,造成喷涂漆膜的缺陷。

以上就是笔者为该4S店重新设计的钣喷车间布局以及车辆流转路线,该店是典型的钣喷车间在同一楼层的一体化车间布局。目前,也有很多新建4S店的钣喷车间是分布在不同的楼层,这种车间在设计时需要着重考虑车辆在两层楼间的流转路线必须顺畅,尽量规划成坡道和电梯共用,以免有些无法行驶的事故车无法使用坡道,或者电梯出现故障时车辆无法正常上下。

在分配钣金维修工位数量时,建议遵循中小修工位与大修工位之比为3:1的原则。在分配喷漆工位数量时,建议遵循前处理、烤漆房和后处理之间为4:1:1 的原则(前处理包括原子灰整形、中涂底漆和遮蔽,后处理指抛光)。钣金工位和喷漆工位的比例建议4:6较为合理。钣喷车间必备的功能间包括工具间、拆装件间、调漆间及空压机房等。

工具间建议面积为40 m2,主要用于存放车身外板件快修工具、介子机、双面电阻点焊机及CO2气体保护焊机等设备。拆装件间建议面积为60 m2,主要用于存放钣喷在修车辆拆解下来的零件,应在拆装件间设置摆放零件的货架,便于零件管理,拆装件间最好离拆解工位较近,方便运输和安放拆解件。调漆间建议面积为40 m2,设在油漆车间内靠近喷漆工位和建筑外墙的位置,符合防火、防爆及通风要求,其中应包括调漆区和漆料储存区,要求自然采光。空压机房建议面积不小于24 m2,房间最短边长不小于4 m,高度不小于2.5 m。

空压机房应设在靠建筑外墙位置,入口应独立对室外,房间门为双开安全门。空气压缩管道需耐高压,布置美观,在车间布置的每个分支管路(工作岗)应有合适的油水分离器,确保压缩空气质量(除水、锈等杂质)。此外,车间内还可以设置车间办公室和员工休息区等。

在进行车间设计工作时,一定要有前瞻性,才能使建设完的车间满足未来市场的发展需求。在工位设计时需要遵循相关的行业准则及经验,以便后期能够顺畅地运转。 (待续)