车门弹性玻璃导槽密封条分隔立柱的结构优化

2016-07-30杨颖萍郭恒如

杨颖萍,郭恒如,潘 坡

(泛亚汽车技术中心有限公司,上海 201201)

随着汽车工业的快速发展,高档汽车用非轮胎橡胶制品越来越受到重视,特别是车门系统密封制品引起了国内外众多汽车生产厂家和科研机构的关注。

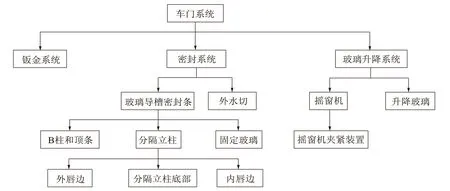

车门系统一般由钣金系统、密封系统和玻璃升降系统组成(见图1)。对于单导轨摇窗机系统而言,目前普通玻璃升降系统的玻璃沿B柱导轨上升,沿分隔立柱导轨下降。玻璃在上升和下降过程中,会从B柱旋转到分隔立柱,导致玻璃撞击密封条分隔立柱而产生明显异响。

图1 车门系统组成

玻璃底部与密封条分隔立柱的空腔无法完全消除这种异响,而且该异响还会由于零件公差和安装误差而被扩大。一般在满足成本要求的前提下,可以通过优化玻璃举升点和玻璃切边线来解决此问题。

本工作通过优化车门弹性玻璃导槽密封条的分隔立柱结构,使其最大程度地吸收玻璃撞击能量,缓冲玻璃撞击力,从而减轻玻璃旋转产生的撞击异响。

1 玻璃升降系统

1.1 玻璃升降系统的主要结构

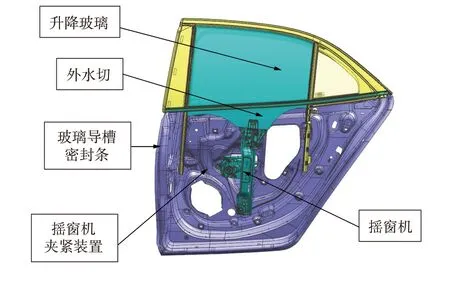

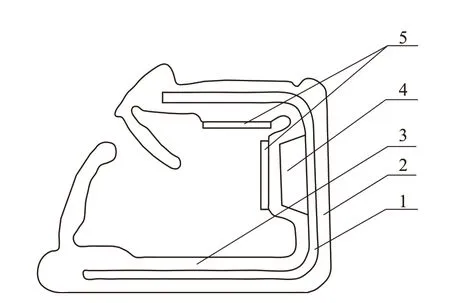

密封系统和玻璃升降系统由玻璃导槽密封条、外水切、摇窗机和升降玻璃等组成(见图2)。玻璃导槽密封条由固定玻璃、分隔立柱、定位嵌件以及导轨构成,通过表面包覆材料整体注塑包边一体化制成。玻璃导槽密封条通过导轨和包覆件上的定位机构固定在车门钣金窗框上,分隔立柱通过导轨金属支架固定在车门内板上。玻璃通过摇窗机系统固定在车门内外板之间,在电机的驱动下实现玻璃的升降功能[1]。

图2 密封系统和玻璃升降系统结构示意

1.2 玻璃导槽密封条的主要功能

(1)密封功能:阻挡水、气、噪声和灰尘进入。

(2)辅助升降功能:构成玻璃运行路径,使玻璃能够在玻璃升降器和电机的驱动下完成升降。

(3)装饰功能:增强车辆的整体感和美感。

目前玻璃导槽密封条主体材料大多采用三元乙丙橡胶(EPDM)等合成橡胶或热塑性弹性体,与玻璃接触的表面为绒毛层(采用静电植绒或绒毛胶带)、涂层(聚氨酯或硅基涂层)或光滑耐磨层,基本能满足玻璃升降的耐久性能,并使玻璃升降顺畅。

1.3 玻璃导槽密封条的结构

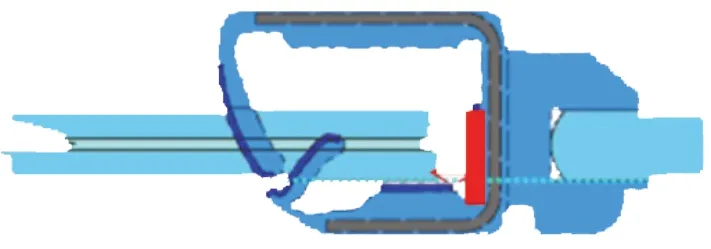

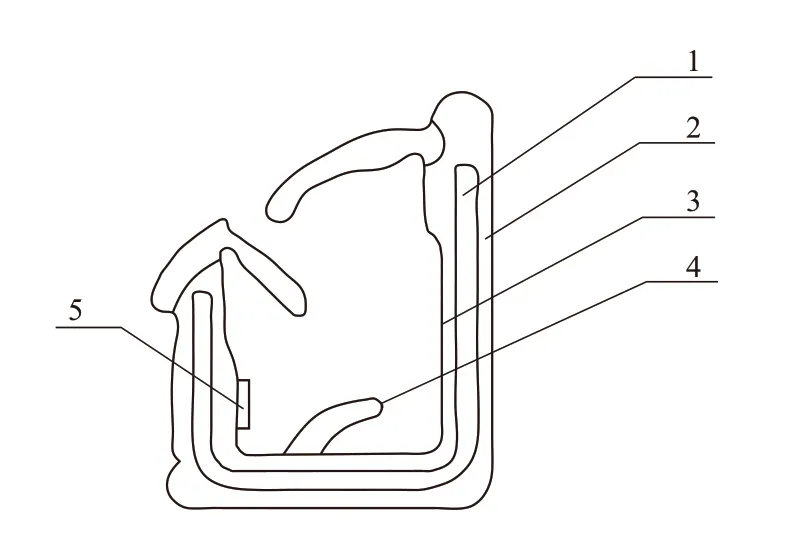

玻璃导槽密封条分隔立柱结构见图3。

图3 玻璃导槽密封条分隔立柱结构

从图3可以看出,通过筋条,玻璃导槽密封条分隔立柱减小了唇边和U形槽底部与玻璃的接触面积,但不能很好地降低升降过程中玻璃与密封条碰撞发出的噪声。

新型玻璃导槽密封条由骨架材料、弹性材料和表面包覆材料等组成。其结构总体上呈U形,内外侧有卡持玻璃的唇边,槽底部和唇边有表面包覆材料。该结构可以提高玻璃导槽密封条的耐磨性能,同时减小玻璃在下降过程中由于撞击导轨而引起的异响。

2 玻璃导槽密封条分隔立柱结构优化

为减小玻璃升降中的噪声,与玻璃撞击的分隔立柱应选用更柔性的结构,具体的优化方案有如下3种。

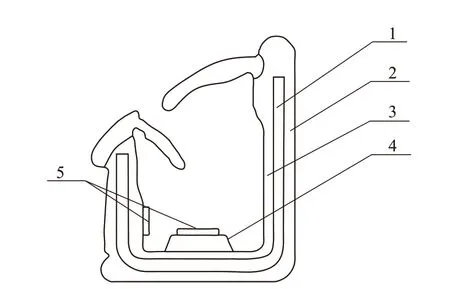

方案1(见图4):优化分隔立柱导轨底部结构,通过增大弹性材料层(EPDM或热塑性弹性体)厚度并增加耐磨聚乙烯(PE)条,从而对玻璃旋转起到更好的缓冲作用,更大程度地吸收玻璃撞击能量,减轻玻璃升降异响。

图4 方案1的优化结构示意

方案2(见图5):在分隔立柱导轨底部增加唇边,原理同方案1,在唇边上方与玻璃接触处贴合PE条,提高其耐磨性能。

图5 方案2的优化结构示意

方案3(见图6):在方案1的基础上,将分隔立柱导轨底部的实心结构优化为空泡结构,在空泡结构上方贴合聚乙烯(PE)条,从而更好降低玻璃升降噪声。骨架材料采用钢材(厚0.7~1.5 mm),其表面喷漆或喷粉,并与弹性材料共同挤出成型,经拉弯后可以达到预设的弧度。

图6 方案3的优化结构示意

通过分析和比较以及样件实车验证,选择方案3作为汽车玻璃导槽密封条分隔立柱结构改进的优化方案。

3 结语

某车型车门弹性玻璃导槽密封条采用优化分隔立柱结构后,在其车门实现密封和装饰功能的前提下,车门密封条能够在更大程度上吸收玻璃撞击能,对玻璃旋转起到较大的缓冲作用,从而减轻由玻璃旋转产生的撞击异响,为高性能汽车车门玻璃导槽密封条分隔立柱结构设计提供了实践经验。