汽车车身侧密封条装配工艺开发

2022-11-22冯一蛟韦进刘辉

冯一蛟 韦进 刘辉

上汽通用汽车有限公司 上海市 200129

1 引言

密封条是汽车的重要零部件之一,广泛应用于车身、车门、前盖、车窗、天窗和后备箱等区域[1]。汽车密封条的主要作用是防止车外的液体和气体进入车内,具备一定的减震、防尘、保护车身部件以及装饰的作用,同时还能降低车辆行驶时的风噪,提高驾车舒适性[2]。车身侧密封条在整车所有涉及的密封条中,操作相对复杂,工艺要求较高,装配的质量又与整车的性能相关,需要在总装工艺评估中重点关注。而现有的密封条装配工艺开发相关评估内容分布在不同体系中,有待系统性的归纳和整合。同时对于产品设计上的装配要求多为定性描述,可以建立更为细化的制造标准。此外,在密封条装配检测上可研究采取更为量化的控制标准。在已有文献中,闫晓玲通过对门框密封条与周围零件安装搭接关系的研究提高装配质量[3]。杨平等人通过密封条特性、结构设计、材料的分析确定搭接情况,改进产品提高装配效果[4]。周玉成提出一种新的天窗粘结工艺,可以减少操作工序[5]。在文献中少有密封条装配工艺开发方面的研究,也未发现需产品端关注的制造需求,对密封条装配的检测也缺乏相关论述。本文主要从车身侧密封条装配工艺开发角度进行梳理与研究。

2 汽车车身侧密封条

2.1 分布和作用

车身侧密封条主要涉及前后门框密封条、后备箱密封条、天窗密封条。为满足防水、防尘、密封、隔音、减震、保温等功能[6],密封条必须具有较强的拉伸强度,良好的弹性、耐温性和耐老化性。

图1 车身侧密封条分布示意图

2.2 分类

密封条有多种分类方式,主要通过张口形式、骨架形式、密封特点、材料组成等进行分类,具体如表1所示。

表1 密封条常用类型

2.3 结构

车身侧密封条主要由橡胶基材、海绵胶泡管、金属骨架、拉绳等组成。橡胶基材多采用三元乙丙橡胶(EPDM)、热塑性弹性体(TPE)等材质,胶料具有耐老化、耐水气、耐化学腐蚀等特点[7]。海绵胶泡管柔软并富有弹性,具有受压变形,卸压反弹的功能。金属骨架则植入在密实胶内,型面尺寸与钣金相匹配,起到定型胶条和加强固定作用。拉绳结构可节约整理密封条的时间,提高操作效率。通常在内饰相关零件安装好之后,利用拉绳将密封条唇边拉出以包覆内饰零件。

图2 密封条截面示意图

3 装配工艺开发

3.1 同步工程开发

在前期工艺虚拟评估中,从制造角度会对产品设计提出一定的要求,具体归纳如下:

如果车身侧或尾门密封条与内饰零件边缘存在交集,应该设计有内置拉绳;如密封条有滚压要求,设计应在整个路径提供足够的空间以保证工具通过性;密封条的插入力需要满足人机安装力标准;密封条应通过零件号来区分零件。左右侧密封条应该使用同一个零件号,零件号需要清晰可见,喷印距离间隔应不超过1米以方便寻找;密封条需要在固定位置提供易识别的色标点作为初始安装定位的参考。

前期工艺规划需要考虑零件上线方式及防错。密封条通常以挂件的形式存放在工位线边,悬挂装置设计时应让支撑区域与密封条接触面积尽量大些,更好地维持密封条结构的稳定性。在混合车型共线生产时,鉴于存在多种密封条且外观具有一定的相似性,可采用提示灯用于零件防错。此外,也要考虑多种密封条摆放对线边布局及场地的影响。

3.2 滚压工具开发

从零件的可装配性角度出发,需要密封条安装时有较小的插入力[8],同时要保证一定的拉拔力,当产品对密封条释放滚压要求时,则需要考虑使用密封条滚压工具以满足产品要求。滚压工具常规类型如表2和图3所示,可以根据具体使用工况和场景选择合适的工具。

表2 滚压工具常用类型

图3 滚枪示意图

直角弯头型或直柄型工具主要根据人机因素进行选择,直角弯头型最为常用,当密封条滚压路径在较高的位置时可以考虑直柄型以满足操作高度要求。

按驱动源可分为电池工具和气动工具。电池工具具有体积小、使用灵活度高等优点,适合通过性限制较高,空间狭小的情况,但是电池工具的电池板、电机的损耗会造成日常维护成本增加。气动类工具的部件相对耐用,在成本及后期维护上优势明显,但尾端需要连接气管,对操作空间有一定要求,整体操作便利性不如电池类工具。

滚枪根据滚轴间距可以分为定开口和可变间距两种类型。可变间距的滚轴能根据路径上钣金的厚度自行调节,可以兼顾不同车型的密封条,但枪头整体尺寸会比固定间距略大,对工具的通过性要求更高。

滚枪的滚轴的尺寸需要结合密封条的宽度和高度,滚轴一般采用锯齿型增加摩擦力,降低人工的推力。滚压工具本身的重量、尺寸等方面须满足人机工程要求。工具滚压速度应满足生产节拍,使整个操作能在规定时间内完成。密封条辊压工具应考虑车型兼容性,可涵盖基于同种或类似结构的设计。滚压工具交货入厂后,在实车上对滚压工具进行调试,将密封条按照工艺要求安装至车身,检查工具滚压过程中是否与车身及相关零件发生干涉,以及密封条滚压后的状态。然后使用密封条夹紧力测试工具对密封条进行拉拔力测试。

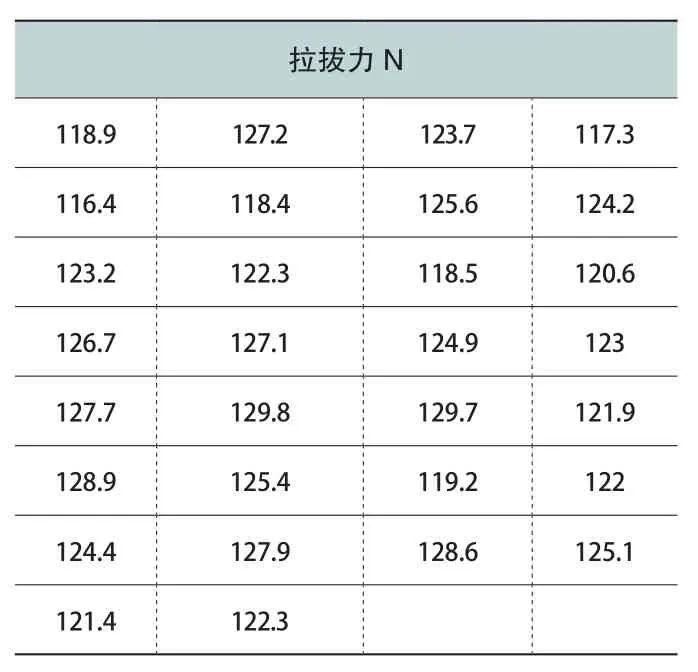

密封条不同位置的拉拔力测量值存在差异,可以积累实车测量值建立统计过程控制。举例:选取密封条滚压后某固定位置,收集30组拉拔力数据,使用单值-移动极差控制图,根据图4显示,数据基本满足正态分布的要求,计算拉拔力控制边界,绘出相应控制图5,具体如下,

图4 正态检验图

图5 拉拔力单值-移动极差控制图

表3 拉拔力测试数据

3.3 工艺操作开发

在工艺操作安排前,需要明确几个产品细节:密封条与相邻内饰是否存在包覆关系、密封条是否设计有内置拉绳以及密封条安装后是否有滚压要求。通常,车身侧密封条会被安排在任何与其接触的内饰零件之前安装,一般规划在内饰线前部的工位。

1)准备工作。检查滚枪滚轴是否牢固,枪体是否完好,驱动源是否运行稳定无噪音。同时注意使用安全性,勿将任何无关零件或物品放置在两个滚轮之间。

2)拿取密封条。从料架上拿取零件,检查密封条表面完好性以及所提供零件的正确性。拿放过程中保持密封条自然的弯曲度,并尽量减少过渡性的周转和摆放。若发现异常,及时更换新零件。

3)预装密封条。将门框密封条位置色标点对准车身钣金特征点进行辅助定位,沿色标点分别向两侧进行安装。色标点的位置可以根据实际便利性设定,四门密封条可位于B柱弯角处,尾门密封条色标点可位于后盖两个铰链的中部。预装过程保证所有密封条都嵌入对应的钣金区域,整根密封条平顺无局部突起。

4)滚压密封条。将滚枪插入密封条,使阻挡块压紧基材并保证主动轴从动轴与密封条贴合后激活扳机。保持滚轴在骨架上移动,滚压操作覆盖整根密封条。有些密封条只支持一次完整的装配,若需重复安装,则要考虑更换新的密封条。

5)去除拉绳,整理密封条。拉绳只有在相关内饰零件装完之后才能拉掉,从密封条接缝处开始去除拉绳,过程中拉绳可以停留在密封条的非转角位置。去除拉绳后,检查密封条唇边是否已完整包覆内饰并适时进行局部调整。

4 结论

综上所述,汽车车身侧密封条类型多样,分布区域广泛,每个位置的密封条都发挥着独特的作用。通过工艺过程开发的经验总结,针对产品设计提出了相关的制造标准,为落实后期的可制造性奠定基础。同时根据工况的差异及产品需求,整合了各类型的滚压工具及其开发方法。此外,还梳理了密封条的主要装配步骤及相关工艺要点以供参考。随着密封条设计不断的推陈出新以及持续的发展,装配工艺也在随之演变和改进,值得进行更加细致深入地分析与探究。