氢化丁腈橡胶/氢化羧基丁腈橡胶并用胶在汽车同步带中的应用研究

2016-07-30王滕滕

王滕滕

(宁波裕江特种胶带有限公司,浙江 宁波 315000)

汽车同步带是一种用在发动机内部靠齿啮合起传动作用的汽车零部件,氢化丁腈橡胶(HNBR)以其优异的耐油、耐高温、耐磨和耐臭氧性能,成为制备汽车同步带的首选胶种[1]。汽车同步带主要由橡胶基体、骨架材料(如玻璃线绳)和外层帆布组成,橡胶基体与骨架材料和帆布的粘合力在很大程度上决定了汽车同步带的使用寿命。虽然HNBR的综合性能较好,但单独使用还难以满足高档汽车对同步带性能的要求。

氢化羧基丁腈橡胶(HXNBR)是一种新型合成橡胶,其结构中含有羧基,能与骨架材料或帆布表面基团形成氢键,从而提高其粘合性能。将HXNBR与HNBR并用,可以在一定程度上提高汽车同步带胶料与骨架材料或帆布的粘合性能,但目前还未见相关报道。

本工作研究HNBR/HXNBR并用比、硫化剂过氧化二异丙苯(DCP)用量以及混炼工艺对汽车同步带胶料性能的影响。

1 实验

1.1 主要原材料

HNBR,牌号3446,丙烯腈质量分数为0.34,门尼粘度[ML(1+4)100 ℃]为63;HXNBR,牌号XT VP KA8889,门尼粘度[ML(1+4)100 ℃]为79,德国朗盛化学公司产品。氧化锌和硬脂酸,上海京华化工有限公司产品。增塑剂D810,山东齐鲁增塑剂股份有限公司产品。炭黑N550,美国卡博特炭黑有限公司产品。间苯二酚甲醛胶乳(RFL)处理的高强度玻璃线绳,日本板硝子(苏州)公司产品。浸渍尼龙帆布,英国产品。

1.2 主要设备与仪器

S(X)K-160A型双辊开炼机和QLB-D 350×350×2型平板硫化机,上海橡胶机械厂产品;L-5L型密炼机,佰弘机械(上海)有限公司产品;MV2-90E型智能电脑型门尼粘度仪,蠡园电子化工设备厂产品;GT-M2000-A型无转子硫化仪和GT-AI7000-M型电子拉力机,高铁科技股份有限公司产品;邵氏A型硬度测定仪,上海化工机械四厂产品。

1.3 配方

HNBR/HXNBR 100,炭黑N550 60,氧化锌 5,硬脂酸 1,增塑剂D810 10,防老剂ODA 2,助交联剂HVA-2 3,硫化剂DCP 变量。

1.4 试样制备

本工作选择5种混炼工艺,探索混炼方式和排胶温度对胶料性能的影响。

1.4.1 混炼工艺1

胶料混炼在开炼机上进行,开炼机辊距调至1 mm,工艺为:HNBR和HXNBR分别薄通、塑炼→ HNBR和HXNBR混炼→薄通→打三角包7次→氧化锌、硬脂酸和防老剂→炭黑和增塑剂→硫化剂和助交联剂→左右割刀→翻炼2次→薄通→打三角包4次→下片。混炼时间约20 min。

1.4.2 混炼工艺2

一段混炼在开炼机上进行,二段混炼在密炼机中进行。

一段混炼开炼机辊距调至1 mm,工艺为:HNBR和HXNBR分别薄通、塑炼→HNBR和HXNBR混炼→薄通→打三角包7次→下片。

二段混炼密炼室初始温度为80 ℃,转子转速为80 r·min-1。工艺为:一段混炼胶→氧化锌、硬脂酸和防老剂→炭黑C90°增塑剂C100°硫化剂和助交联剂→排胶(温度110 ℃)。

1.4.3 混炼工艺3

除排胶温度120 ℃外,其它工艺同混炼工艺2。

1.4.4 混炼工艺4

除排胶温度130 ℃外,其它工艺同混炼工艺2。

1.4.5 混炼工艺5

除排胶温度140 ℃外,其它工艺同混炼工艺2。以上混炼胶停放16 h后进行硫化,硫化胶停放24 h后进行性能测试。

1.5 性能测试

帆布粘合力:将表面处理过的尼龙帆布与混炼胶叠放在一起硫化,然后用电子拉力机测试剥离力,取剥离力的平均值作为粘合力。

胶料其他性能均按照相应国家标准进行测试。

2 结果与分析

2.1 HNBR/HXNBR并用比对胶料性能的影响

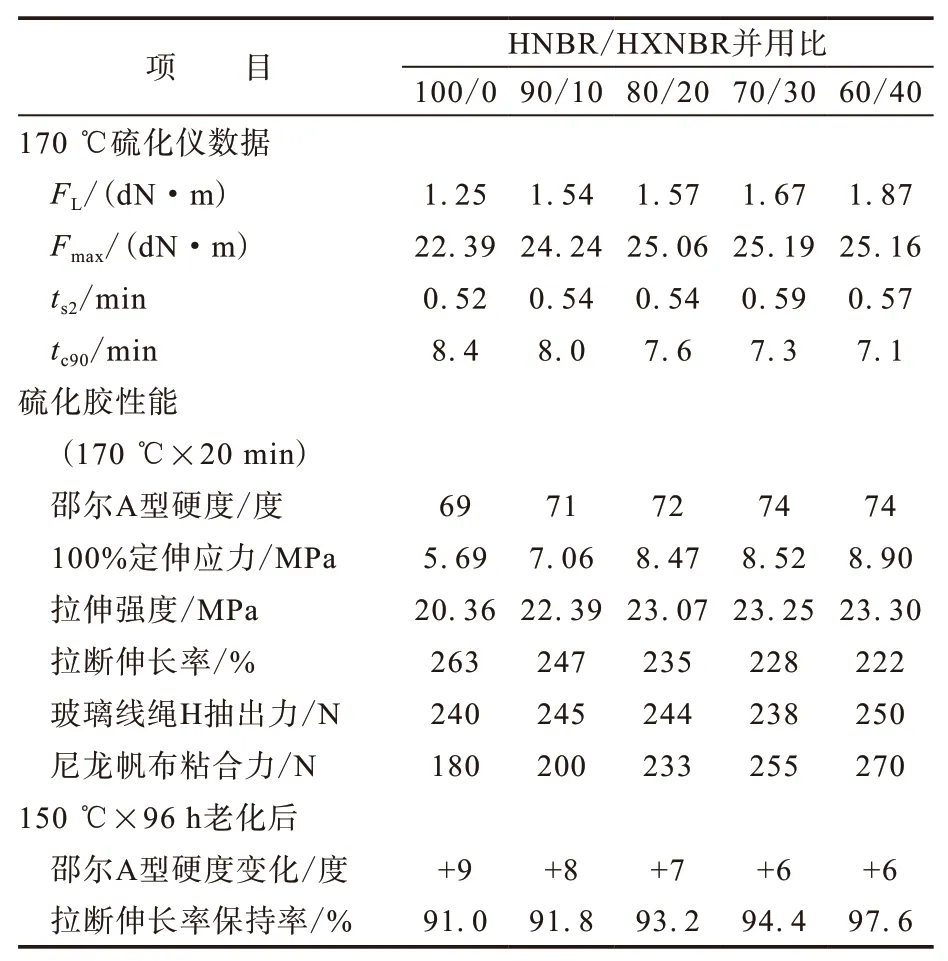

采用混炼工艺1制备胶料,HNBR/HXNBR并用比对胶料性能的影响见表1。从表1可以看出:随着HNBR/HXNBR并用比减小,HXNBR用量增大,胶料FL提高,这是由于HXNBR门尼粘度大于HNBR的缘故;Fmax提高,交联密度增大;tc90缩短,硫化速度加快;硬度、定伸应力和拉伸强度提高,拉断伸长率降低,耐热老化性能改善,这也是由于交联密度增大的缘故;玻璃线绳H抽出力变化不大,尼龙帆布粘合力增大,这是由于HXNBR中的羧基不与玻璃线绳表面基团交联,因此二者的粘合力仅与硫化剂用量有关,而尼龙帆布表面基团可与HXNBR中的羧基形成氢键,因此HXNBR用量越大,二者粘合力越大。

表1 HNBR/HXNBR并用比对胶料性能的影响

综合考虑胶料性能和性价比,HNBR/HXNBR并用比优选为70/30。

2.2 硫化剂DCP用量对胶料性能影响

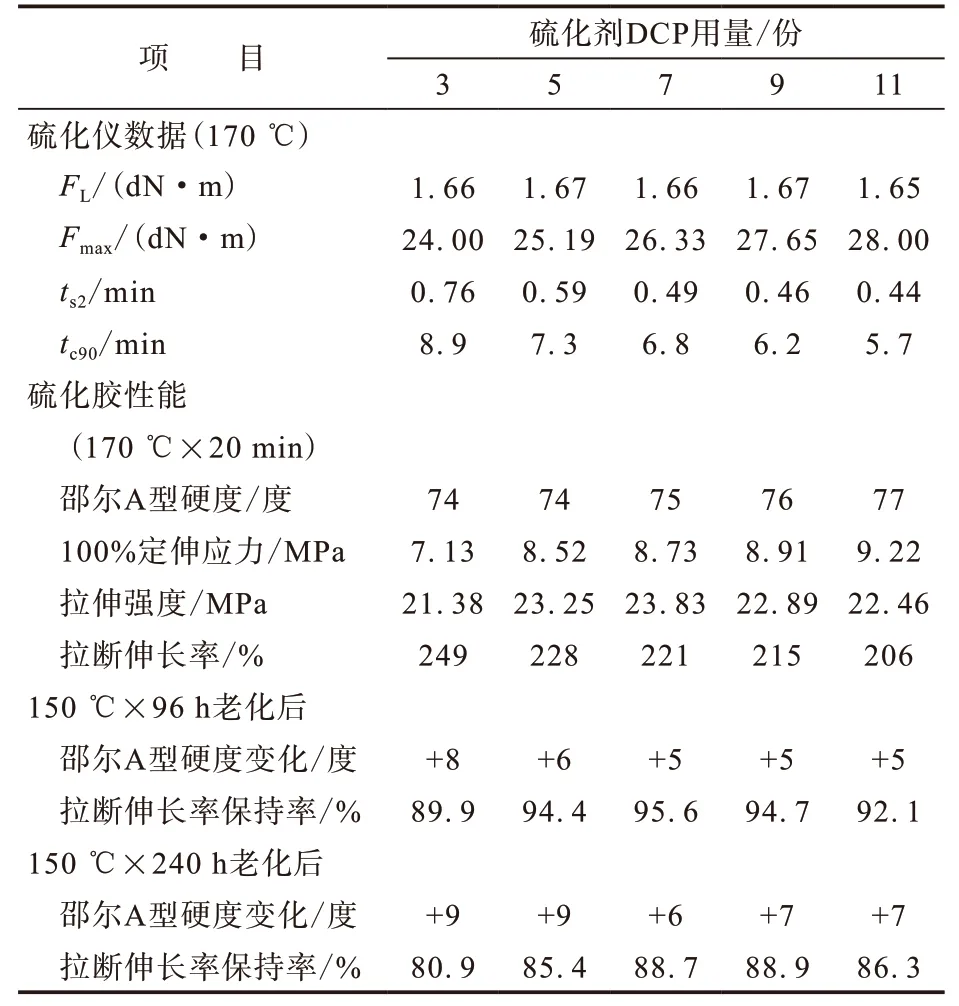

采用混炼工艺1制备胶料,硫化剂DCP用量对胶料性能的影响见表2。从表2可以看出:随着硫化剂DCP用量增大,胶料FL变化不大,Fmax提高,交联密度增大;tc90缩短,硫化速度加快;硬度和定伸应力提高,拉断伸长率降低,这也是由于交联密度增大的缘故;拉伸强度和耐热老化性能先提高后降低,这是由于交联密度过大时,橡胶大分子链运动受阻,导致应力集中,从而使交联网络受到破坏。

表2 硫化剂DCP用量对胶料性能的影响

综合来看,HNBR/HXNBR并用比为70/30,硫化剂DCP用量为7份时,胶料综合性能较好。

2.3 混炼工艺对胶料性能的影响

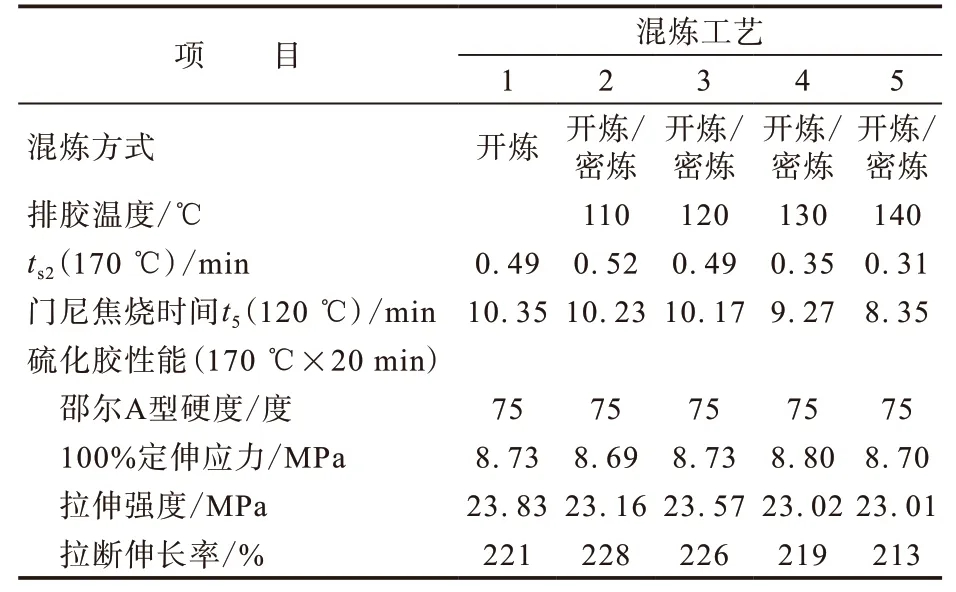

混炼工艺对胶料性能的影响见表3。从表3可以看出:5种混炼工艺制备的胶料物理性能基本相当;在采用开炼/密炼的4种混炼工艺中(混炼工艺2~5),随着排胶温度提高,ts2和t5缩短,这对胶料加工安全性能不利。总的来看,采用混炼工艺1(开炼)和混炼工艺2(开炼/密炼,排胶温度110 ℃)的胶料焦烧时间较长,加工安全性能较好。

表3 混炼工艺对胶料性能的影响

3 结论

(1)随着HXNBR用量增大,胶料交联密度增大,硫化速度加快;硬度、定伸应力和拉伸强度提高,拉断伸长率降低,耐热老化性能改善;玻璃线绳H抽出力变化不大,尼龙帆布粘合力增大,有利于延长汽车同步带使用寿命。

(2)随着硫化剂DCP用量增大,胶料交联密度增大,硫化速度加快;硬度和定伸应力提高,拉断伸长率降低,拉伸强度和耐热老化性能先提高后降低。HNBR/HXNBR并用比为70/30,硫化剂DCP用量为7份时,胶料综合性能较好。

(3)混炼工艺对胶料物理性影响不大,采用开炼工艺和开炼/密炼工艺(排胶温度110 ℃)的胶料加工安全性能较好。