考虑缠绕预应力的轨道炮身管复合外壳渐进损伤分析

2016-07-29尹冬梅栗保明南京理工大学瞬态物理国家重点实验室江苏南京210094

尹冬梅,栗保明(南京理工大学瞬态物理国家重点实验室,江苏南京210094)

考虑缠绕预应力的轨道炮身管复合外壳渐进损伤分析

尹冬梅,栗保明

(南京理工大学瞬态物理国家重点实验室,江苏南京210094)

摘要:基于渐进损伤理论和Hashin失效准则,建立轨道炮身管纤维缠绕复合外壳的三维渐进损伤模型,采用有限元法分析和预测其损伤的起始和演变发展。借鉴纤维缠绕压力容器的设计理论,计算了等环向应力缠绕的预应力,分析了缠绕预应力对复合外壳渐进损伤的影响。仿真结果表明:复合外壳渐进损伤过程中,基体开裂、分层等多种损伤模式相继出现,其中基体开裂和拉伸引起的分层是复合外壳稳态失效过程中的主要损伤模式;缠绕预应力对复合外壳的某些损伤模式在一定程度上起到了抑制作用,但是加剧了复合外壳整体的损伤。该缠绕方式仅在加载初始电磁压力时,对内膛的刚度和密封性能的改善起到一定作用。

关键词:兵器科学与技术;复合材料;渐进损伤;身管;轨道炮;纤维缠绕

0 引言

随着武器轻量化技术的发展,复合材料被不断地应用到身管中。而复合材料的各向异性,使得复合材料身管的失效机理更为复杂。这是一个渐进损伤的过程。在这过程中,身管中将逐渐出现各种损伤模式,比如基体开裂、纤维断裂等,并且随着载荷的不断增加这些损伤将不断地累积。但是,对于复合材料身管损伤机理的研究,尤其是对于轨道炮复合材料身管的损伤机理研究,见诸报道的很少。

吴其俊[1]曾基于连续损伤力学理论和扩展的蔡-吴失效准则,采用以能量为基准的刚度退化方法预测了复合材料枪管的渐进破坏过程。徐光磊[2]基于蔡-吴失效准则对含内衬纤维复合材料发射筒进行了渐进失效分析。但这些研究没有考虑复合材料身管缠绕层缠绕预应力的影响。对于复合材料身管(尤其是轨道炮身管)来说,预载的施加是改善身管(主要是其内膛)的刚强度以及密封性能的有效方法之一。但根据以往的研究[3-4]表明,预载也将削弱轨道炮中导轨和绝缘材料的性能,对身管的损伤机理产生影响。因此,有必要对身管的预载进行合适的设计,故本文将借鉴纤维缠绕压力容器等的设计理论,以等环向应力缠绕的方式为例,分析了轨道炮身管纤维缠绕复合外壳中的缠绕预应力。

同时,本文将基于三维渐进损伤理论和Hashin失效准则建立轨道炮身管的三维渐进损伤分析模型,采用ANSYS中APDL二次开发语言,对轨道炮身管纤维缠绕复合外壳的损伤起始和发展进行了分析和预测,并考虑了不同缠绕预应力下复合外壳的渐进损伤过程,从而为轨道炮复合身管的结构设计提供一定的参考。

1 轨道炮身管的三维渐进损伤模型

本文采用圆口径轨道炮身管模型,其结构如图1所示,与文献[5]中的带玻璃纤维和碳纤维缠绕的复合外壳轨道炮身管结构相似。图1(b)展示了该身管四分之一的简化模型。图1(b)中S1、S2为对称面,内膛半径r0为25 mm.该身管由两根铜导轨,内膛绝缘材料(陶瓷绝缘材料),外层绝缘壳(多层纤维缠绕的复合材料)以及最外层的钢套组成。

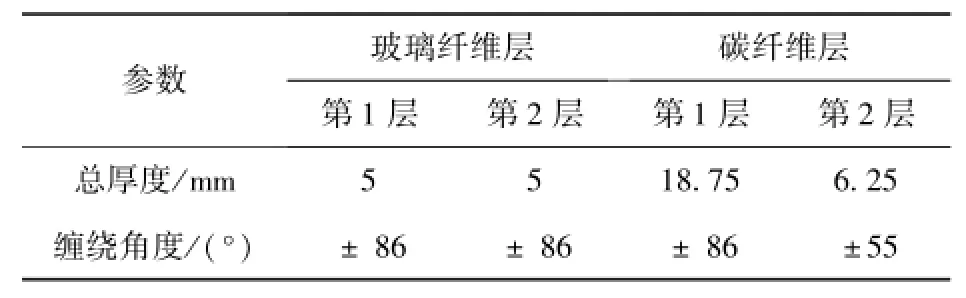

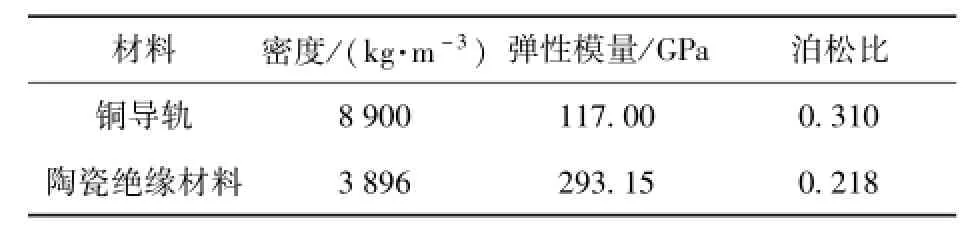

假设铜导轨和陶瓷绝缘材料为线弹性各向同性材料。铜导轨的屈服强度为320 MPa.纤维缠绕的外层壳材料包括:碳纤维和玻璃纤维,其设计参数如表1所示[5]。该缠绕层采用正交各向异性的材料本构模型,其相关的材料参数如表2和表3所示[6],表3中参数下标1、2、3分别表示材料坐标系的纵向、横向和法向。

图1 轨道炮身管的结构Fig.1 Structure of railgun barrel

表1 纤维缠绕材料的设计参数Tab.1 Design parameters of filament-wound materials

表2 铜导轨和陶瓷绝缘材料的材料参数Tab.2 Material parameters of copper rails and ceramic insulating material

1.1纤维缠绕复合层的损伤判据和刚度衰减模型

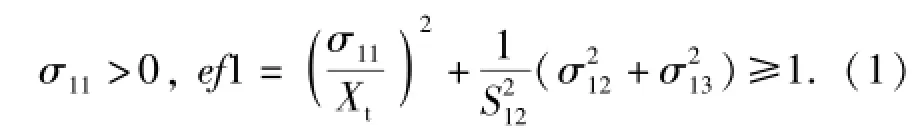

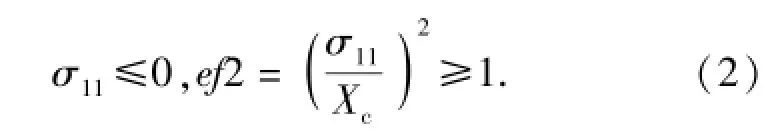

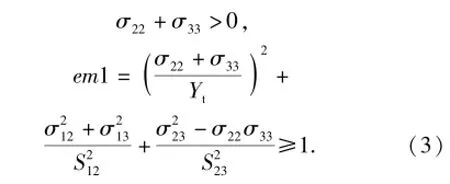

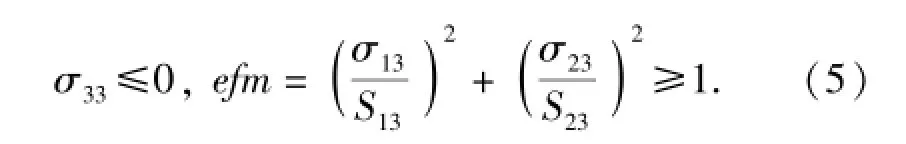

轨道炮身管在载荷作用下,其纤维缠绕复合外壳会出现各类损伤,如基体开裂、纤维断裂等。为此,本文采用Hashin损伤准则对复合外壳进行损伤判断,该判据的思想是通过计算结构中一定的应力分量的特定组合值(即损伤因子),达到某一特定值时,表示其对应的损伤出现,其相应的表达形式[6-9]如下:

表3 纤维缠绕外壳的材料参数Tab.3 Material parameters of filament-wound housing

1)纤维拉伸损伤

2)纤维压缩损伤

3)基体拉伸损伤

4)基体压缩损伤

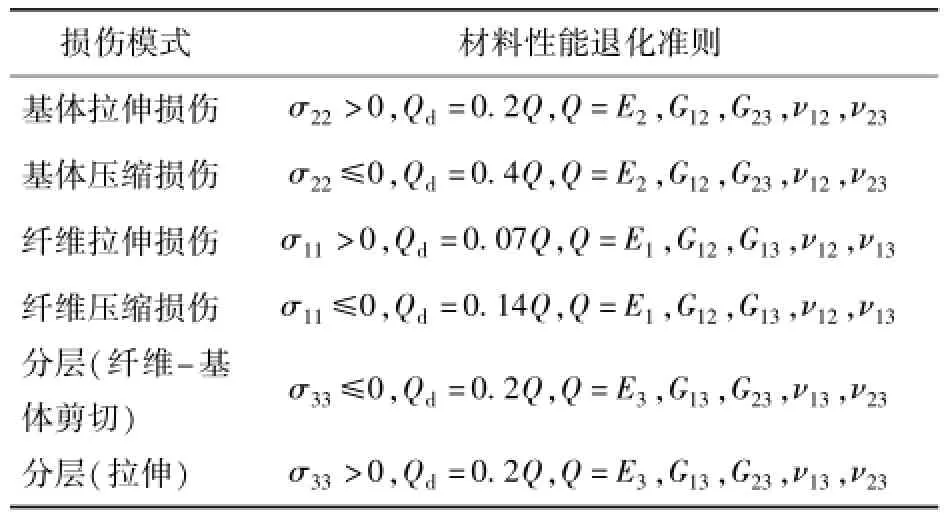

4)分层损伤

①基体-纤维剪切引起的分层

②拉伸引起的分层

(1)式~(6)式中:σ11、σ22、σ33分别表示复合材料纵向(纤维方向)、横向(垂直于纤维方向)和法向方向的应力;σ12、σ13、σ23分别代表复合材料纵-横向、纵-法向和横-法向方向的剪应力;ef1、ef2、em1、em2、efm和ed为复合外壳的损伤因子。

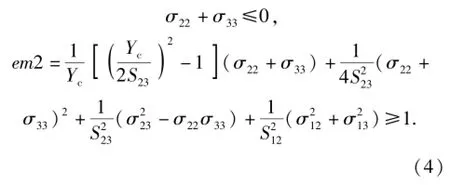

当材料出现损伤后,其性能将会出现衰退,即材料的刚度会发生衰减。本文在此采用参数折减的刚度退化原则[7-9],如表4所示。

表4 复合外壳材料性能的退化准则Tab.4 Degradation criteria of material properties for composite housing

1.2纤维缠绕预应力的计算

假设将轨道炮的纤维缠绕复合身管看作是圆柱型复合材料管或复合材料高压容器,忽略轨道炮身管内膛不同种材料的影响,则可根据纤维缠绕压力容器的设计,缠绕过程中,身管中纤维缠绕张力的环向分量为

式中:″j为第j层缠绕层中每单位宽度的纤维张力;θj为第j层的缠绕角。

此外,由于环向缠绕张力的作用,外层纤维将对内部复合结构施加径向压力,如图2所示。图2中Oxyz为全局坐标系,O′x′y′z′为局部坐标系,0123为材料坐标系,第j层纤维产生的径向压力为

式中:Rj为第j层纤维的内层半径。

假设不考虑纤维缠绕的轴向张力、忽略固化等工艺的影响,此时第j层缠绕时,该缠绕层中环向和径向预应力分别可用(9)式、(10)式[10]估算:

图2 纤维缠绕过程示意图Fig.2 Schematic diagram of filament winding

式中:σθj、σrj和σTj分别为第j层缠绕层中环向和径向预应力;rj、rj+1分别为第j层缠绕层的内外半径;r0为内膛半径。

根据纤维缠绕压力容器的设计,纤维缠绕有多种方式,比如等环向应力缠绕[10]、等张力缠绕[11-12]、等力矩缠绕[12]、锥度缠绕[12]和变张力缠绕[13]等。本文以等环向应力缠绕的方式为例,计算轨道炮身管纤维缠绕复合外壳中的缠绕预应力。此时,设定纤维层中环向预应力为一常数,根据(9)式和(10)式可计算出该缠绕层中的径向预应力。

2 轨道炮身管渐进损伤演化的数值模拟

2.1有限元模型

为了提高计算效率,并不考虑最外层钢套的作用,本文除去钢套建立了轨道炮身管的四分之一有限元模型,如图3所示。取身管长度为1 m,图中对称面S1和S2如图1所示的一样。该有限元模型中,铜导轨和陶瓷绝缘材料均采用8节点实体单元(solid95),而外层缠绕壳采用20节点的各向异性层结构实体单元(solid186)进行划分。此外,层结构单元的单元坐标系参考全局柱坐标系建立,与图2中的局部坐标系一致,其坐标轴x′、y′和z′分别对应全局柱坐标系中的周向、轴向和径向坐标轴。

假设铜导轨、陶瓷绝缘层和纤维缠绕壳相互之间的粘结为理想粘结。对身管两端进行全约束,并在对称面上施加对称约束。身管上作用的载荷为导轨上的电磁压力和纤维缠绕产生的预应力,不考虑电枢与导轨之间的作用力。

图3 身管的四分之一有限元模型Fig.3 One-quarter finite element model for barrel

2.2损伤分析的流程

轨道炮身管复合外壳渐进损伤分析过程主要包括:有限元平衡方程的应力求解、损伤模式判断和基于材料参数折减的刚度退化。本文在ANSYS中用APDL二次开发语言编写了轨道炮身管渐进损伤的分析程序。初始时刻所有的材料按表2和表3赋于初始值,并将上述所计算的缠绕预应力加载到身管上,模拟纤维缠绕产生的初始预应力。工作载荷为导轨上的电磁压力,在每个载荷步内,按照本文所采用的失效准则进行损伤分析。一旦检测到某种损伤的出现,在该损伤区域的单元的材料属性将按照参数折减的方法进行退化,并且在下次分析前,这些损伤单元的材料属性将被修改。

3 计算分析结果

本文仅考虑等环向预应力的缠绕方式,根据上述计算的身管中纤维缠绕外壳层中的缠绕预应力作为有限元分析中的初始预应力,模拟纤维缠绕产生的初始预应力,进行后续的渐进损伤分析。本文分析了缠绕层中环向预应力分别为0 MPa、20 MPa、30 MPa、40 MPa、60 MPa和80 MPa 5种情况下,身管复合外壳的渐进损伤过程。

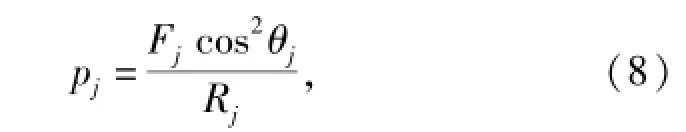

无缠绕预应力作用下,在电磁压力为200 MPa时,复合外壳的部分单元开始出现损伤,随着压力值的增加,其损伤单元数急剧增加,如图4(a)所示。计算结果显示,复合外壳中首先出现由拉伸引起的基体开裂和分层损伤,紧接着是压缩引起的基体开裂。然后在电磁压力大于500 MPa时,外壳中出现纤维-基体的剪切损伤,此后随着载荷的增加,外壳中出现了纤维断裂。从图4(a)中可以看到,基体开裂和由拉伸引起的分层损伤出现的频率较高,可见这两种损伤形式是复合外壳在稳态失效过程中的主要损伤模式。当存在缠绕预应力时,复合外壳的部分损伤模式的发展得到了一定程度的抑制,比如由拉伸引起的分层失效,如图4(b)所示,同等电磁压力作用下,随着缠绕预应力的增加,该损伤模式出现的次数变少,这是由于缠绕预应力在径向的压缩作用所导致的结果。

图4 复合外壳中不同损伤模式出现的次数-电磁压力曲线Fig.4 Occurrence number of different damage modes vs. electromagnetic pressure

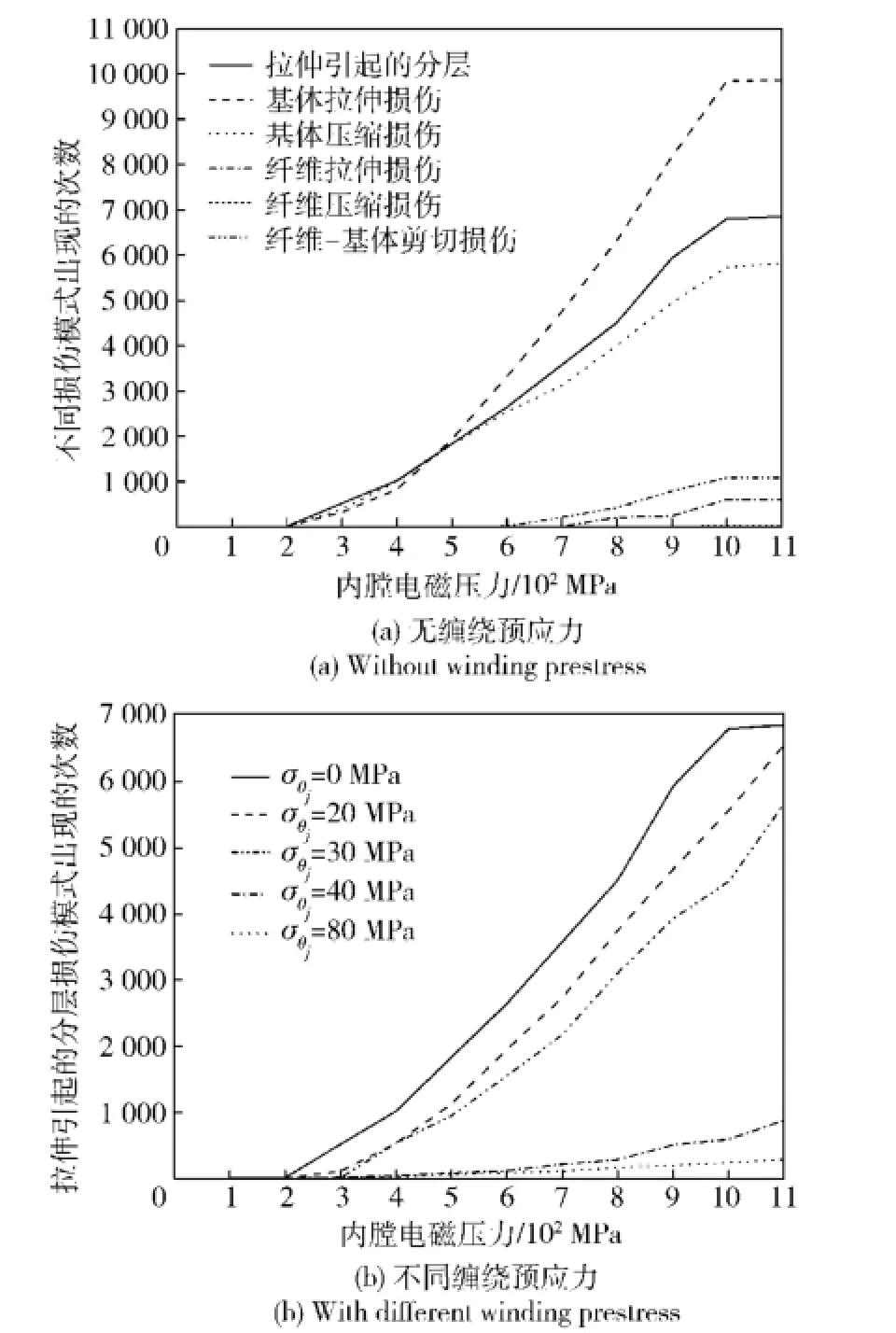

图5给出了缠绕环向预应力分别为0 MPa、20 MPa、30 MPa和80 MPa时,身管复合外壳中的损伤随电磁压力不断增加的部分分布云图。图5中变量fmd定义的不同值对应不同的损伤模式,fmd=0为无损伤,fmd=1为拉伸引起的分层损伤,fmd=2为拉伸引起的基体开裂,fmd=3为压缩引起的基体开裂,fmd=4为纤-基剪切引起的分层损伤,fmd=5为纤维断裂损伤。因此,通过fmd云图可以预测复合外壳的损伤演化过程。图5(a)中复合外壳的两端首先出现损伤,这是由于两端面约束的影响。若忽略两端面约束的影响,复合外壳中靠近S1对称面的最外层和最里层缠绕层首先出现基体开裂,如图5(a)中电磁压力p=300 MPa图。同时,在靠近对称面S2的内层缠绕层出现由拉伸引起的分层损伤。随着电磁压力的增加,损伤面积逐渐扩大,如图5(c)中p=300 MPa图。由于非完全轴对称电磁载荷的作用,损伤主要起始于两对称面附近。但若忽略两端面约束效应,无缠绕预应力的情况下,加载初始电磁压力(200 MPa)时,身管两对称面附近还未出现损伤。而在加载缠绕预应力的情况下,如图5(b)~图5(d)所示,相同的初始电磁压力载荷下,复合外壳的两对称面附近呈现不同程度的损伤:20 MPa环向预应力时,仅在S1对称面上;随着环向预应力的增加,在S2对称面附近也有损伤出现。之后随着电磁压力的增大,复合外壳的损伤不断扩展;并且在同等电磁压力的情况下,复合外壳的整体损伤程度随着缠绕环向预应力的增加而加重。

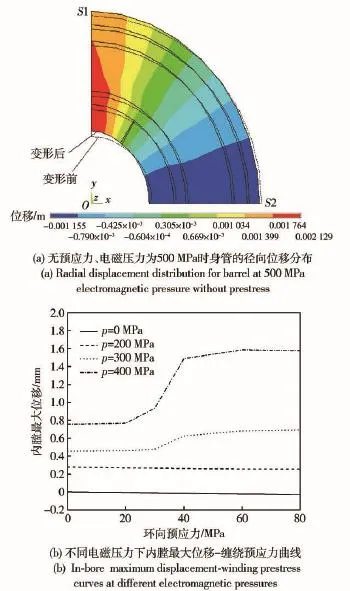

在非完全轴对称电磁压力的作用下,轨道炮身管内膛靠导轨的部分向外运动,靠近S2对称面的部分向里运动,整个身管呈现近似椭圆形的变形,如图6(a)所示。计算结果显示,在不考虑缠绕预应力情况下,当电磁作用力达到 17 MN/m(相当于649.35 MPa的电磁压力)时,身管内膛产生1.96 mm的永久性变形,这略大于文献[5]中同等电磁载荷作用下的实验结果(大约1.8 mm的永久性变形),这证明了本文的计算模型的可靠性。此外,这些永久性变形的出现将降低身管的发射精度。

在初始时刻,加载电磁压力之前,由于缠绕预应力的存在,内膛导轨处存在一定的负位移(由内膛中心沿径向向外为正),其绝对值随着预应力的增加而增加,如图6(b)所示。随着电磁压力的增加,导轨处内膛不断向外扩张,由负位移转变成正位移,但在初始电磁压力载荷作用下,缠绕预应力的存在对内膛位移的扩张起到了一定的阻止作用,从而提高了内膛的刚度,但效果并不明显。此外,随着电磁压力的增加,预应力的存在加速了内膛位移的扩张,这应该与上述提到的复合外壳中预应力的存在加速其整体损伤的扩展有关系。仅靠本文所采用的缠绕方式来提高内膛刚度效果并不好,应考虑其他措施,比如采用其他缠绕方式等。对此,本文不再做进一步的研究,仅对身管复合外壳渐进损伤受缠绕预应力的影响做分析。

图7给出了不同缠绕预应力下,初始电磁加载压力为200 MPa时,内膛陶瓷绝缘材料和导轨分界面处沿径向距离内膛不同位置处的环向应力分布。其中距内膛0~0.010 m处刚好为内膛陶瓷绝缘材料和导轨分界面,从图7中可以看到,缠绕预应力的存在使得该界面处沿环向的拉伸应力变小,如图7(b)所示,从而阻止界面的分离,有利于内膛的密封。但是,在距内膛0.010~0.045 m处(即为纤维缠绕层中)的环向拉伸应力水平随着预应力的增加有所提高,这将加剧纤维缠绕复合外壳的损伤。图7(a)中显示,随着预应力的提高,这些位置处的径向压缩应力水平也有所提高,这在一定程度上能抑制复合外壳中因径向拉伸引起的分层损伤,这进一步说明了图4(b)出现的现象。

图5 不同缠绕预应力下身管复合外壳中损伤模式随电磁压力不断增加的部分分布云图Fig.5 Contours of some damage modes for composite housing at different winding prestresses and electromagnetic pressures

4 结论

本文基于渐进损伤理论建立了轨道炮身管三维有限元渐进损伤分析模型,对纤维缠绕复合外壳进行了渐进损伤分析,预测了其损伤的起始和发展过程,并与相关参考文献的实验结果对比,验证了本文计算模型的可靠性。此外,本文基于等环向预应力缠绕方式,分析了缠绕预应力对复合外壳渐进损伤的影响。研究结果表明:

1)非完全轴对称电磁载荷的作用引起了身管近似椭圆形的变形,同时也导致了复合外壳中应力、应变的非完全轴对称的分布。并且在对称面S1和S2附近出现较高的应力应变的集中,因此损伤和失效首先出现在这些位置,然后扩展到其他区域。

2)基体开裂和拉伸引起的分层损伤首先出现在复合外壳的对称面上,在其稳态失效过程中,这两种损伤是主要的损伤形式。随着电磁载荷的增加,在约束附近出现了因剪切引起的分层损伤。在复合外壳中出现纤维断裂,直至结构的最终爆破失效。这些损伤模式的出现也加速了内膛位移的增加,这将严重影响轨道炮后续发射的精度。

图6 轨道炮身管位移Fig.6 The displacement of railgun barrel

3)缠绕预应力的存在,对某些损伤模式在一定程度上起到了抑制作用,比如由拉伸引起的分层损伤。但随着电磁压力的增加,缠绕预应力越大,复合外壳的整体损伤程度反而加剧。本文所采用的缠绕方式所产生的缠绕预应力,在加载初始电磁压力情况下,对身管内膛的刚度以及密封性能有一定的改善作用,但效果并不理想。这是由于随着电磁压力的增大,在缠绕预应力的作用下,复合外壳损伤加速扩展,从而导致身管内膛扩张相对加剧。故在后续的研究中,应考虑其他缠绕方式,优化相应的缠绕参数等。

图7 不同缠绕预应力下电磁压力为200 MPa时内膛绝缘陶瓷和导轨分界面处沿径向位置处的应力Fig.7 Stress distribution at the interface of insulating ceramic and rails in the bore at 200 MPa electromagnetic pressure and different winding prestresses

参考文献(References)

[1] 吴其俊.复合材料枪管的理论及应用研究[D].南京:南京理工大学,2011. WU Qi-jun.Researches on the theory and application of composite barrel[D].Nanjing:Nanjing University of Science and Technology,2011.(in Chinese)

[2] 徐光磊.含内衬纤维复合材料发射筒力学性能研究[D].南京:南京理工大学,2013. XU Guang-lei.Mechanical properties research for fiber reinforced composite launch canister with liner[D].Nanjing:Nanjing University of Science and Technology,2013.(in Chinese)

[3] Werst M D,Kitzmiller J R,Hearn C S,et al.Ultra-stiff,low mass,electromagnetic gun design[J].IEEE Transactions on Magnetics,2005,41(1):262-265.

[4] Tzeng J T.Structural mechanics for electromagnetic railguns[J]. IEEE Transactions on Magnetics,2005,41(1):246-250

[5] Lehmann P,Vo M D,Wenning W.Comparative study of railgun housings made of modern fiber wound materials,ceramic,or insulated steel plates[J].IEEE Transactions on Magnetics,2005,41(1):200-205.

[6] Balya B.Design and analysis of filament wound composite tubes [D].Çankaya Ankara,Turkey:Middle East Technical University,2004.

[7] Leh D,Saffré P,Francescato P,et al.A progressive failure analysis of a 700-bar type IV hydrogen composite pressure vessel[J]. International Journal of Hydrogen Energy,2015,40:13206-13214

[8] 贾建东,丁运亮,刘晓明.复合材料层合板冲击后剩余强度的工程估算方法和有限元模拟分析[J].南京航空航天大学学报,2010,42(3):335-339. JIA Jian-dong,DING Yun-liang,LIU Xiao-ming.Engineering and FEM methods for evaluating compressive strength after impact for composite laminates[J].Journal of Nanjing University of Aeronautics&Astronautics,2010,42(3):335-339.(in Chinese)

[9] 陈启军.复合材料飞轮转子的失效分析与强度预测[D].郑州:郑州大学,2014. CHEN Qi-jun.The failure analysis and strength prediction of composite flywheel rotor[D].Zhengzhou:Zhengzhou University,2014.(in Chinese)

[10] 刘丹.复合材料壳体热芯缠绕张力制度设计[D].哈尔滨:哈尔滨理工大学,2013. LIU Dan.Tension design of heated-mandrel winding for composite shell[D].Harbin:Harbin University of Science and Technology,2013.(in Chinese)

[11] 任明法,郑长良,陈浩然.具有内衬的缠绕容器缠绕层等张力设计的迭代搜索[J].复合材料学报,2004,21(5):153-158. REN Ming-fa,ZHENG Chang-liang,CHEN Hao-ran.Iterative search for the isotension design of the band wound vessels with liner[J].Acta Materiae Compositae Sinica,2004,21(5):153-158.(in Chinese)

[12] 邢静忠,梁清波,刘成旭,等.圆柱形厚壁缠绕件的环向缠绕张力分析的逐层叠加法[J].固体火箭技术,2015,38(2):261-266. XING Jing-zhong,LIANG Qing-bo,LIU Cheng-xu,et al.Analysis of winding tension for hoop winding on deformable thickwalled cylinder with superposition by layers[J].Journal of Solid Rocket Technology,2015,38(2):261-266.(in Chinese)

[13] 康超,史耀耀,何晓东,等.圆筒纤维缠绕变张力神经网络动态控制,航空学报,2015,36(4):1339-1347. KANG Chao,SHI Yao-yao,HE Xiao-dong,et al.Variable tension dynamic control for filament winding of cylinder using neural network[J].Acta Aeronautica et Astronautica Sinica,2015,36(4):1339-1347.(in Chinese)

中图分类号:TJ04

文献标志码:A

文章编号:1000-1093(2016)06-0988-08

DOI:10.3969/j.issn.1000-1093.2016.06.004

收稿日期:2015-11-12

作者简介:尹冬梅(1981—),女,讲师,博士。E-mail:dongmeiyin2010@163.com

Analysis of Progressive Damage of Composite Housing for Railgun under Winding Prestress

YIN Dong-mei,LI Bao-ming

(National Key Laboratory of Transient Physics,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China)

Abstract:A 3D progressive damage model based on Hashin's failure criterion and progressive damage theory is established to study the failure mechanism of filament-wound housing for railgun barrel by using finite element method.The simulations predict the onset and evolution behavior of damages in the composite housing for railgun.The prestress based on the filament winding pattern with iso-hoop stress is calculated by referencing the design theory for filament-wound pressure vessels.And the effect of winding prestress on the progressive damage of the filament-wound housing is also analyzed.The results indicate that several damage modes,such as matrix crack and delamination,etc,occur in the composite housing. The matrix crack and delamination damages caused by tension are the main damage modes in the process of steady failure.Some damage modes are inhibited to some extent by winding prestress,while the damage of the whole composite housing is intensified by it.In addition,the winding pattern used in this paper can only improve the stiffness and sealing property of the bore at applied initial electromagnetic pressure.

Key words:ordnance science and technology;composite material;progressive damage;barrel;railgun;filament winding