整体称量悬臂式皮带秤结构参数与误差分析

2016-07-28刘洪海王守习张永卫曾凡记

刘洪海,王守习,张永卫,袁 安,曾凡记

(1.长安大学工程机械学院, 陕西西安710064;2.中国交通建设集团西安筑路机械有限公司, 陕西西安710064)

整体称量悬臂式皮带秤结构参数与误差分析

刘洪海1,王守习1,张永卫2,袁安2,曾凡记1

(1.长安大学工程机械学院, 陕西西安710064;2.中国交通建设集团西安筑路机械有限公司, 陕西西安710064)

摘要:沥青混合料搅拌设备冷料配料系统通常采用电子皮带秤计量,由于受“皮带效应”的影响会产生称重力变化,造成较大的计量误差。借鉴皮带秤计量原理,研发了整体称量悬臂式皮带秤,可以避免“皮带效应”的影响。通过建立料流重心的动态模型,分析了料流波动引起的测量误差与皮带长度之间的关系,结果表明皮带越长,计量误差越小,并存在3 m拐点,当长度小于拐点时,随长度增加计量误差迅速减小;当长度大于拐点时,随长度增加计量误差减小得十分缓慢。通过对4000型搅拌设备配套的该皮带秤进行试验研究表明计量误差能控制在0.6%以内,较传统的电子皮带秤显著提高,工作稳定可靠。

关键词:搅拌设备;计量装置;皮带秤;计量精度

0引言

沥青混合料搅拌设备冷料供料的准确性关系到混合料的生产质量和设备的稳定运行,进而影响路面性能和耐久性[1-2],因此保证冷料的准确供料具有重要意义。当前,散状物料主要采用电子皮带秤、核子秤和冲板流量计等计量装置进行计量[3-8]。相对冲板流量计和核子秤计量装置,电子皮带秤结构简单,发展历史较长,技术相对成熟,应用较为普遍。国内有关电子皮带秤的研究文献很多,不同文献中提出了不同的提高计量精度的措施:罗才生等[9]从传统力学角度出发,推导了皮带秤的计量误差与各个因素之间的关系,并提出了通过增加称重托辊数减小计量误差的方法;方原柏[10]通过多次现场调研、试验,认为称重模块应该装在皮带张力小、皮带张力变化小的位置;丁可银[11]从电子皮带秤信号传输的角度出发,认为称重传感器与二次仪表采用四线制线路联接时,线长应控制在30 m以内。上述的相关研究分析都有效的减小了皮带秤的计量误差,在工程实践中有很大的实用价值。然而皮带跑偏、松弛等因素引起的皮带效应问题却始终无法解决,随着使用周期的延长,电子皮带秤计量精度下降较为严重。

为了解决皮带效应对皮带秤计量精度的影响,本文在常用散状物料流量计量装置分析研究的基础上,结合搅拌设备斜皮带输送机的结构特征,从准确性、实用性角度提出了一种整体称量悬臂式散状物料流量计量装置。通过对其计量原理、相关结构尺寸和料流波动影响的研究,推导了结构参数、料流参数与计量误差之间的关系,并进行了计量误差计算分析与试验研究。

1几种主要散状物料流量计量器工作原理

1.1核子秤结构与工作原理

1-散状物料;2-皮带;3-探测器;4-测速传感器;5-射源箱;6-秤体支架;7-微机;8-信号调理箱;9-信号放大器图1 核子秤示意图Fig.1 The diagram of nuclear scale

核子秤是利用γ射线穿过物料时辐射强度被减弱的原理制造的一种散状颗粒流量计量装置[12-13]。其结构原理如图1所示。

射线源输出的射线穿过被测物料到达射线检探测器,料厚不同,物料对γ射线强度的减弱程度不同。料层越厚,能够穿过物料的射线越少,探测器输出的电信号越弱。信号经过放大器放大,连同皮带测速传感器输出的速度信号送入计算机中乘积运算,从而得出物料流量的瞬时值和累计值。

为了满足现代工业的连续化、精准化的要求,核子秤结构不断更新,功能不断完善。但仍存在若干问题:

①系统内部误差。即输送带厚度不均匀所导致的空带误差、放射性统计涨落带来的误差等。

②系统外部误差。即被输送物料的堆积形式带来的误差,物料材质特性、含水率变化引起的误差等。

③放射源发射的射线能破坏细胞组织,对工作人员的身体健康有一定影响。

1.2冲板流量计结构与工作原理

1-冲板;2-物料;F-冲击力;Fm-水平分力;Fp-垂直分力图2 冲板流量计工作原理简图Fig.2 The functional diagram of rush-board meter

传统的冲板流量计主要由冲击板、浮动框架、差动变压器式传感器、变送器和仪表五部分组成[14-15],其工作原理如图2所示。

冲量板与水平线成一定倾角放置,下料时物料2下落至冲量板平面1上,作用在冲板平面上的力F可分解为水平分力Fm和垂直分力Fp。垂直分力与流量计所受的支撑力平衡,合力为零。水平分力带动冲量板向右移动,冲量板带动流量计中的差动传感器铁芯移动,差动传感器将位移信号转化为模拟信号,经过积算器积算处理得到给料量和给料总量。20世纪80年代以来,冲量板流量计得到长足发展,但是仍存在以下问题:

①不同的下落姿态、皮带的速度、物料湿度、厚度及堆角等因素,都可能会引起物料下料时抛物线形状发生改变,进而导致落料角和落料高度的变化,形成较大动态误差。

②机械测量机构复杂,涉及器件较多,对测量精度的影响较大。而且计量器测量精度还受到制造、装配质量的影响。

③在长期使用过程中,细小粉尘随处飘逸,使流量计机械结构表面附着大量灰尘,影响计量精度。

1.3电子皮带秤结构与工作原理

1-称重传感器;2-测速传感器;3-秤架;4-放大器;5-接线盒;6-主控计算机图3 电子皮带秤结构简图Fig.3 The structure diagram of electronic belt scale

电子皮带秤的结构形式和种类较多,按传感器工作原理分为:电阻应变式皮带秤、电磁式皮带秤、差动变压器式皮带秤等。按秤架结构分为:单托辊式皮带秤、多托辊式皮带秤、平行板簧式皮带秤和悬臂式皮带秤。按照皮带速度不同分为恒速和调速皮带秤[16- 17]。电子皮带秤一般由六大部件组成,结构如图3所示。

图3中,皮带秤在输送状态利用称重传感器和测速传感器,将通过皮带秤的物料重量和皮带的速度转换成电信号,放大器将两组信号放大处理,输送给计算机完成积算、调节、控制等功能。其计量原理:输送机输送物料时传感器测得皮带上单位长度的瞬时载荷值为q(t)与在同一时刻测得的瞬时速度v(t)相乘,计算结果即为散状颗粒的瞬时流量,在时间T内对物料的瞬时流量积分得到累积重量,如式(1)所示:

(1)

式中,W为时间T内物料的累计计量值;q(t)为皮带单位长度物料重量;v(t)为皮带机的输送速度。

图4 称重力测量模型Fig.4 The measurement model of called gravity

电子皮带秤具有结构简单、占用空间小、动态计量速度快等优点,得到广泛应用。近年来,国内外一些学者对皮带秤的误差来源进行了分析,认为影响皮带秤计量精度的主要因素有:称重力误差δ1、皮带速度误差δ2、信号处理误差δ3、校准误差δ4、环境影响误差δ5等,其中称重力误差是影响皮带秤计量精度的主要因素,而皮带效应是称重力误差的主要来源。为了分析皮带效应对称重力误差的影响,建立如图4所示的称重力测量模型。

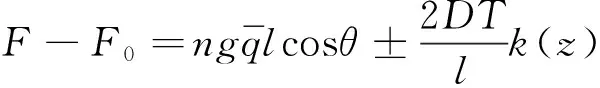

由图4可知作用在称重传感器上的力F,减去皮带自重的作用力F0是物料的作用力,由式(2)表示:

(2)

(3)

则式(2)可由式(4)表示:

(4)

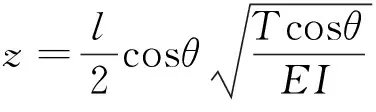

根据式(4),H.Colijn从简支梁假设出发推导出通用计算公式[12],见式(5):

(5)

式中,n为称重托辊数;θ为皮带机倾角,(°);D为托辊不准直度,m;T为皮带张力,N;k(z)为皮带刚度系数,为一无量纲双曲正切超越函数,见式(6)、式(7):

(6)

(7)

式中,E为皮带弹性模量,N/m2;I为皮带断面面积惯性矩,m4。

根据式(5)知重量误差由式(8)表示:

(8)

为了便于分析,假设皮带为柔索,即k(z)=1,式(8)可简化为式(9):

(9)

将式(9)中的误差源变量D与T,分别代替之以T0+ΔT和D0+ΔD,展开略去二阶小量得式(10):

(10)

式中,第一项为常量,为恒定系统误差,可以通过校准零点与校准量程予以清除;第二项的ΔD是称架系统各部分的挠度造成的称重托辊垂直下沉量;第三项误差是由于皮带张力的变化引起,后两项并不相互独立,而是具有较强的相关性,其变化根源都在于物料载荷量的变化。由皮带张力与托辊不准直度引起的误差(δ1)TD可由式(11)表示:

(11)

(12)

当前,连续式沥青搅拌设备对于骨料计量精度的要求为2.5%。根据上述技术参数计算的皮带秤计量精度很难满足沥青搅拌设备使用要求,虽然可以通过增加称重托辊数提高皮带秤计量精度,但是皮带秤使用过程中的主要问题(即皮带效应、皮带松弛、跑偏)却无法避免。这也是工程实际当中计量精度满足要求的皮带秤在使用一段时间后计量误差往往超出规定值的主要原因。出现上述情况,必须通过预紧皮带、砝码标定或动态物料标定,重新将皮带称计量误差控制在一定范围内。校正过程比较繁琐,而且后续使用过程中上述问题会不可避免的再次出现。

2整体称量悬臂式皮带流量计量装置

2.1秤体结构及计量原理

针对上述常用的散状物料流量计量装置存在的不足,通过对沥青搅拌设备斜皮带输送机的结构简易改进,开发了一种简单实用的整体称量悬臂式物料流量计量装置,用于冷料的流量计量,其总体结构见简图5。

1-斜皮带;2-头架;3-称重传感器;4-校秤装置;5-尾架

图5所示称重装置主要由斜皮带输送机主体、头架、尾架和校秤装置等组成,头架的上下销轴座由销轴铰接;尾架顶端安装有两个悬臂梁传感器,传感器支撑秤体,检测皮带输送的冷料重力变化信号并输出;校称装置用于对称重装置的校准。通过对秤体动态输料过程受力分析,如图6所示,力平衡方程见式(13):

m(t)gl-F(t)L=0,

(13)

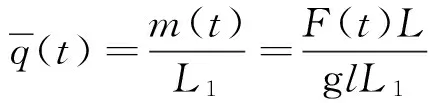

式中,m(t)为皮带上瞬时料重,kg;F(t)为传感器受到材料的瞬时作用力,N。

L1-斜皮带上料流长度;l-料流质心位置到销轴轴心水平距离;L-传感器支点到销轴轴心水平距离

由式(13)可得式(14):

(14)

斜皮带料流长度为L1,则单位长度的斜皮带上冷料质量由式(15)计算:

(15)

令斜皮带线速度为v(t)(m/s),则物料瞬时流量q(t)可由式(16)表示:

(16)

根据式(16)可得在时间T内经过皮带秤的累积料流量Q可由式(17)表示:

(17)

2.2料流波动对测量精度的影响

对于整体称量悬臂式皮带秤影响计量精度的主要因素已不是称重力误差,皮带效应的影响可以忽略;其误差主要由以下几部分组成:料流波动误差、皮带测速误差、信号处理误差、环境影响误差等,其中料流波动误差是影响计量精度的主要因素。由于该皮带秤的冷料计量原理是在理想情况下推理得来,即假设斜皮带上料厚是均匀的,料流质心正好在料流的中间位置;然而在工程实践中,沥青搅拌设备斜皮带上的料厚并不是一成不变的,往往是按照一定规律波动,料流质心位置也随之轻微变动,如图7所示。

为此需要建立料流运动学微分方程,分析由料流波动引起的质心位置变动对测量精度的影响,料流波动如图8所示。

图7料流波动图

Fig.7The waved diagram of material flow

图8斜皮带料流波形图

Fig.8The waveform of material flow on inclined belt

假设t为某一料流颗粒随皮带运动x米所用时间,可用式(18)表示:

(18)

根据图8所示料流波形,建立料流厚度动态方程,见式(19):

Y=a+bsin(ωt+φ),

(19)

式中,a为料流厚度均值,m;b为料流波动幅值,m;ω为料流波动角速度,rad/s。

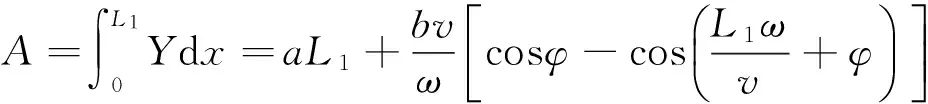

取A为沿斜皮带方向料流截面积,可由式(20)表示:

(20)

(21)

式中,Sy为平面图形对y轴的静矩,可由式(22)表示:

(22)

综合式(20)、(21)、(22)可得式(23):

(23)

(24)

按上述方法,当料流波幅b分别取不同的值0.02m、0.03m、0.04m时,依次令皮带秤的有效长度L1为1m,2m,3m,…,13m,即可得到不同的波幅下误差值δc随着L1变化的关系曲线,如图10所示。

图9x随φ的变化曲线

Fig.9The curve showingxchanges withφ

图10δc随着L1变化的关系曲线

Fig.10The curve showingδcchanges withL1

由图10可知,其他条件不变时,皮带长度和δc具有负相关性:当皮带有效长度小于3 m时,δc随着皮带长度缩短急剧增加;皮带有效长度大于3 m时,δc值较小且随长度变化较为缓慢。为了提高整体称量悬臂式皮带秤计量精度,设计长度应不短于3 m。为了进一步提高整体称量悬臂式皮带秤计量精度,供料均匀稳定是有效的途径。

图11和图12为根据图5原理对4000型搅拌设备现有斜皮带输送机的结构进行改装后的秤体实物照片,通过计量试验,得到误差见表1。试验结果表明该皮带秤计量误差均值为0.53%,高于冷料计量2.5%的误差要求。

图11 头架结构

图12 称重模块

3结论

①电子皮带秤结构简单、成本低,在搅拌设备中应用较为广泛,但是受到“皮带效应”的影响,电子皮带秤计量精度较难提高。

②整体称量悬臂式皮带秤不受“皮带效应”的影响,其计量误差主要来源于料流的波动;通过建立料流质心的动态模型,分析发现料流波动误差随皮带长度增加而降低,并在长度为3 m处出现拐点,该种类型的皮带秤设计长度应不短于3 m。

③通过对4000型搅拌设备配套的新型皮带秤进行试验研究表明计量误差能控制在0.6%以内,较传统的电子皮带秤的计量精度显著提高,且工作稳定可靠,值得推广应用。

参考文献:

[1]张春燕,马其华,张大韡.间歇式沥青拌合站冷料供给系统流量的标定方法[J]. 交通科技,2005(6):88-90.

[2]孟彩茹,冯忠绪,李磊,等.沥青搅拌设备振动筛在受热状态下的应力计算[J]. 广西大学学报(自然科学版),2011,36(6):916-922.

[3]丁永前.固体颗粒料质量流量检测方法的研究[D]. 南京:南京农业大学,2009:1-2.

[4]李新桥,任芊,黄友之.新型失重式连续称重配料系统的研究[J]. 机械加工工艺与装备,2005(6):35-36.

[5]REYNS P,MISSOTTEN B,RAMON H,et al,A review of combine sensors for Precision farming[J]. Precision Agriculture,2002,3(2):169-182.

[6]徐信荣.新型电子皮带秤的研究[D]. 西安:西北工业大学,2002:3-13.

[7]周亚全,况金宏,蒋庆辉.提高电子皮带秤计量准确度的有效方法[J]. 自动化仪表,2013,34(1):92-94.

[8]KRUSE D.Data aquisition techniques and measurement equipment for belt conveyors[J]. Bulk Solids Handling,2006,26(2):116-122.

[9]罗才生,邹炳易,张家玮.电子皮带秤[M]. 北京:中国计量出版社,1990:8-11.

[10]方原柏.电子皮带秤的安装位置与皮带张力[J]. 科技应用,2012,41(10):1-4.

[11]丁可银.40ICS型电子皮带秤结构特点与误差分析[J]. 计量技术,2001(2):22-24.

[12]赖镜文.基于核子秤计量的磨矿自动给矿系统改造实践[J]. 机电与自动控制,2012,33(4):34-38.

[13]杨炜,王亚峰.核子秤在煤动态计量中的应用[J]. 医药工程设计,2013,34(3):16-18.

[14]陈涛.冲板流量计在重质碱生产中的应用[J]. 化工自动化及仪表,2011,38(12):1506-1509.

[15]段华荣,杨文娟,高宗芳.电阻应变式冲板流量计的设计与应用[J]. 铸造,2012,62(2):138-141.

[16]CHILO E.A bulk solid mass flow meter using the coriolis PrineiPle[J]. Bergsmannen medJernkontorets Annaler,2000,11(3):114-115.

[17]方原柏.电子皮带秤的原理及应用[M]. 北京:冶金工业出版社,1994.

(责任编辑梁健)

收稿日期:2016-03-04;

修订日期:2016-04-01

基金项目:国家十二五科技支撑项目(2011BAE28B03);陕西交通科技项目(15-02k);教育部中央高校基本科研业务费专项资金资助(2014G3252006)

通讯作者:刘洪海(1963—),男,陕西西安人,长安大学教授,博士生导师;E-mail:liuhonghai@chd.edu.cn。

doi:10.13624/j.cnki.issn.1001-7445.2016.0658

中图分类号:U415.52

文献标识码:A

文章编号:1001-7445(2016)03-0658-08

The structure parameters and error analysis of whole-weighing cantilever belt conveyor scale

LIU Hong-hai1, WANG Shou-xi1, ZHANG Yong-wei2, YUAN An2, ZENG Fan-ji1

(1. School of Construction Machinery, Chang’an University,Xi’an 710064,China;2. Xi’an Road Construction Machinery Co. Ltd.,China Communications Construction Company,Xi’an 710064,China)

Abstract:The electronic belt scale is commonly used by the batching system of asphalt mixing plant to measure the flow rate of cold charge, the influence of “belt effect” on the variation of gravity will result a larger measurement error. Based on the measuring principle of belt scales, whole-weighing cantilever belt metering device was developed to avoid “belt effect”. The relationship between measurement error caused by stream fluctuations and belt length was analyzed by means of the establishment of the dynamic model of material flow center of gravity. The result showed that the longer of belt length, the smaller of measurement error, and there was a 3 m inflection point. When the length was less than the inflection point, the measurement error was rapidly reduced with the increase of the length; when the length was greater than the inflection point, the measurement error was reduced very slowly with the increase of length. The field study showed that whole-weighing cantilever belt metering error was controlled within 0.6%. Compared with traditional belt electronic scale, the measurement precision and the stability of working process have been improved significantly.

Key words:mixing equipment; metering device;belt scale;measurement precision

引文格式:刘洪海,王守习,张永卫,等.整体称量悬臂式皮带秤结构参数与误差分析[J].广西大学学报(自然科学版),2016,41(3):658-665.