棉秆切碎还田装置的设计与试验

2016-07-28尹益文全腊珍邹运梅李健何学迎肖旭

尹益文,全腊珍,2*,邹运梅,2,李健,何学迎,肖旭

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

棉秆切碎还田装置的设计与试验

尹益文1,全腊珍1,2*,邹运梅1,2,李健1,何学迎1,肖旭1

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

摘 要:为南方小面积田块棉秆切碎还田机设计了棉秆切碎还田装置。该装置由切割装置、扶秆装置、除茬装置组成,棉秆由扶秆装置喂入,从上至下依次被切断、除茬。将该装置挂接在土槽试验机上,对影响棉秆切割长度合格率、功耗和除茬率的主要因素,即机具前进速度、锯盘转速和导向槽口宽度进行了单因素试验和回归正交试验。结果表明:影响合格率与除茬率的因素大小依次为机具前进速度、锯盘转速、导向槽口宽度;影响功耗的因素大小依次是锯盘转速、机具前进速度、导向槽口宽度。利用规划求解进行参数优化,在棉杆长度合格率与除茬率分别不低于85%和90%的情况下,锯盘转速为860 r/min,机具前进速度为0.65 m/s,导向槽口宽度为60 mm时,功耗为5.91 kW。

关 键 词:棉秆切碎还田装置;合格率;功耗;除茬率

投稿网址:http://xb.ijournal.cn

目前针对棉秆的切碎还田机械大多为通用型的甩刀式或锤爪式秸秆切碎还田机[1–3]。杨胜南等[4]提出的通用性较强的可换刀式秸秆切碎还田机,对玉米、高粱秸秆有较好的切碎效果,但对木质化程度较高的棉秆[5–8]并不适合,且机械体积大,不宜用于南方丘陵山区小面积田块作业;吴其进等[9]研制的动刀轴与斜置定刀剪切方式的棉秆切碎还田机械,切碎效果较通用型秸秆还田机械要好,但属无支撑切割,存在倒伏现象且留茬较高。为了实现有支撑切割以及在切断棉秆的同时兼具除茬功能,笔者设计了一种适合南方丘陵山区小面积田块作业的小型多锯盘立轴式棉秆切碎还田装置,以锯盘转速、前进速度以及导向槽口宽度为主要因素进行了单因素和回归正交试验,在合格率、除茬率满足

1 棉秆切碎还田装置的结构和工作原理

1.1 结构

棉秆切碎还田装置主要由机架、切割器、带传动机构、锥齿轮、动力输入轴、悬挂接头、限深轮、除茬刀、地轮、扶秆器、导向挡板、槽宽调节器组成(图 1),其中 2个对称安装的导向挡板形成导向槽,槽口宽度由槽宽调节器调节。

图1 棉秆切碎还田装置的结构Fig.1 The structure diagram of cotton chopped counters-field device

1.2 工作原理

棉秆切碎还田装置通过悬挂接头悬挂于土槽试验机前端,动力由土槽试验机提供,通过动力输出轴传递,扶秆器位于切割器前方,由地轮提供动力。工作时,地轮带动扶秆器旋转,扶秆器上的拨杆作圆周运动,将前方的棉秆拨至导向挡板中间,棉秆运动至切割器,在切割过程中导向挡板和拨杆对棉秆共同起支撑扶持与导向作用,由于锯盘直径由上至下逐渐减小,棉秆上部最先接触锯盘并被切割,随着机具向前运动,棉秆从上至下依次被切割和除茬。切断后的棉秆再由拨杆拨动从导向挡板的末端排出,散落到地面上。设置扶秆器,可避免棉秆前倾倒伏而无法切断,降低漏切率。

2 试验装置和方法

2.1 试验材料与装置

选择湖南农业大学浏阳试验基地的湘农杂棉68号为试验对象,株高1 m左右,株型呈塔型,根系发达,茎秆粗壮,棉秆最大直径8.6~13.6 mm。棉花采收5 d后,选取一定数量的棉秆,将其从试验田移栽至已模拟大田土壤环境的土槽中,保证移栽后每株棉秆的起拔力大于其在大田中的起拔力,且不改变其农艺特性。

试验装置由棉秆切碎还田装置、土槽试验机(型号TCC–2.4)组成。土槽试验机的主要参数为:最大牵引力15 kN,最大行驶速度10 km/h,动力输出轴转速200~1 100 r/min,配套动力70 kW。

棉秆切碎还田装置高度为1.2 m,宽度为0.6 m,铰接悬挂于土槽试验机前端,扶秆器动力由地轮提供,其余动力由土槽试验机提供,行走速度与锯盘转速均由土槽试验机主控台调节,导向槽口宽度通过定位螺栓调节;锯盘直径由上至下依次为350、300、250、200、150 mm,锯盘间距为180 mm。依据保护性耕作机械国家标准GB/T24675.6—2009,切断后棉秆长度以不长于200 mm为合格。棉秆长度合格率应不低于85%[10]。参照棉秆拔净率[12–13],除茬率应不低于90%。

2.2 试验方法

根据棉秆切碎还田作业特点,以合格率、功耗和除茬率为评价指标,依据前期试验结果,将锯盘转速、机具前进速度、导向槽口宽度作为主要因素,进行单因素及二次回归正交组合试验。每次试验棉秆为20株,株距为400 mm,每组试验重复3次,结果取平均值。功耗由土槽试验机主控台测得,除茬率通过实际试验结果获得。合格率通过如下方式统计:在试验棉秆的测区方向上等间距测定3点,每点随机测定面积1 m2,捡拾该面积内所有棉秆称重,再分拣出长度大于200 mm的棉秆称重,通过计算合格棉秆与总棉秆的质量比得出每点棉秆长度合格率[10]。

2.2.1 单因素试验

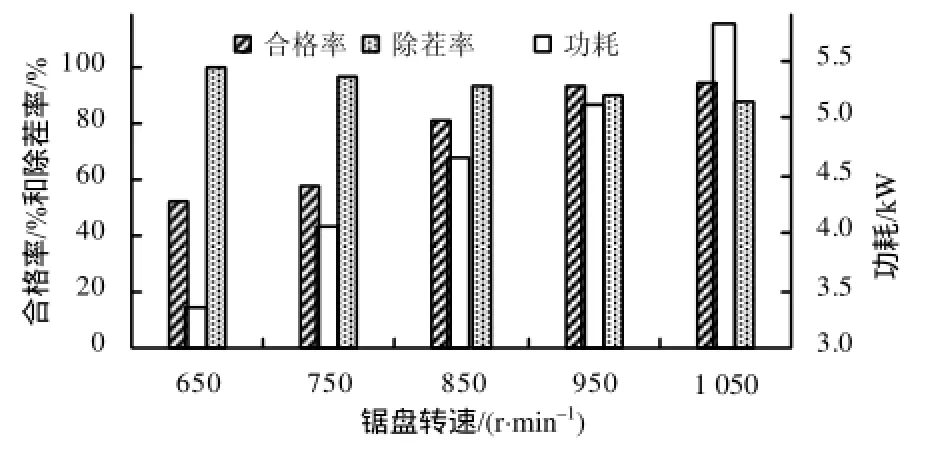

考查机具前进速度、锯盘转速、导向槽口宽度对合格率、除茬率和功耗的影响:①设定机具前进速度为0.7 m/s[14–15],导向槽口宽度为50 mm,锯盘旋转速度分别设为650、750、850、950、1 050 r/min;②保持导向槽口宽度不变,锯盘转速取由第1组试验得出的较佳值 950 r/min,机具前进速度分别取0.45、0.55、0.65、0.75、0.85、0.95 m/s;③保持锯盘转速950 r/min,机具前进速度为0.7 m/s,分别取导向槽口宽度为20、40、60、80、100 mm,观察并记录试验数据。

2.2.2 回归正交试验

表1 二次回归正交因素水平Table 1 Factors and levels of experiment

3 结果与分析

3.1 单因素试验结果

3.1.1 锯盘转速对合格率、功耗和除茬率的影响

如图2所示,当转速小于750 r/min或大于950 r/min时,合格率缓慢提高;转速为750~950 r/min时,合格率上升较快;锯盘转速大于880 r/min时,合格率符合国家标准;当转速超过950 r/min时,合格率增幅较小。功耗随着锯盘转速的增加而增大,而转速过大会导致除茬率降低,综合考虑,锯盘转速取950 r/min为宜。

图2 不同锯盘转速棉秆切割的合格率、功耗和除茬率Fig.2 The total number of qualified rate, power consumption and stubble with different sawing plate of cotton cutting

3.1.2 机具行走速度对合格率、功耗和除茬率的影响

如图3所示,随着机具前进速度的增大,合格率与除茬率均越来越低,而功耗逐渐增大,当机具前进速度较大时,棉秆倾斜明显,导致切割长度较长,功耗增大主要是因为速度变大时单位时间内作业棉秆数量增加。综合考虑,机具前进速度约0.65 m/s较合适。

图3 不同机具前进速度棉秆切割的合格率、功耗和除茬率Fig.3 The total number of qualified rate, power consumption and stubble with different movement speed of cotton cutting

3.1.3 导向槽口宽度对合格率、功耗和除茬率的影响

如图4所示,当导向槽口宽度增大时,合格率先提高后减小,槽口宽度40、60、80 mm时,合格率大于85%,槽口宽度较小时,除茬率较高,主因是棉秆底部没有枝杈,更易于扶持,槽口宽度对功耗影响不显著,因而选择60 mm为宜。

图4 不同导向槽口宽度棉秆切割的合格率、功耗和除茬率Fig.4 The total number of qualified rate, power consumption and stubble with different width of the guide rabbet

3.2 回归正交试验结果

3.2.1 试验结果及回归方程

回归正交组合设计试验结果如表2所示。

表2 三元二次回归正交试验结果Table 2 The ternary quadratic regression orthogonal combination design table and test results

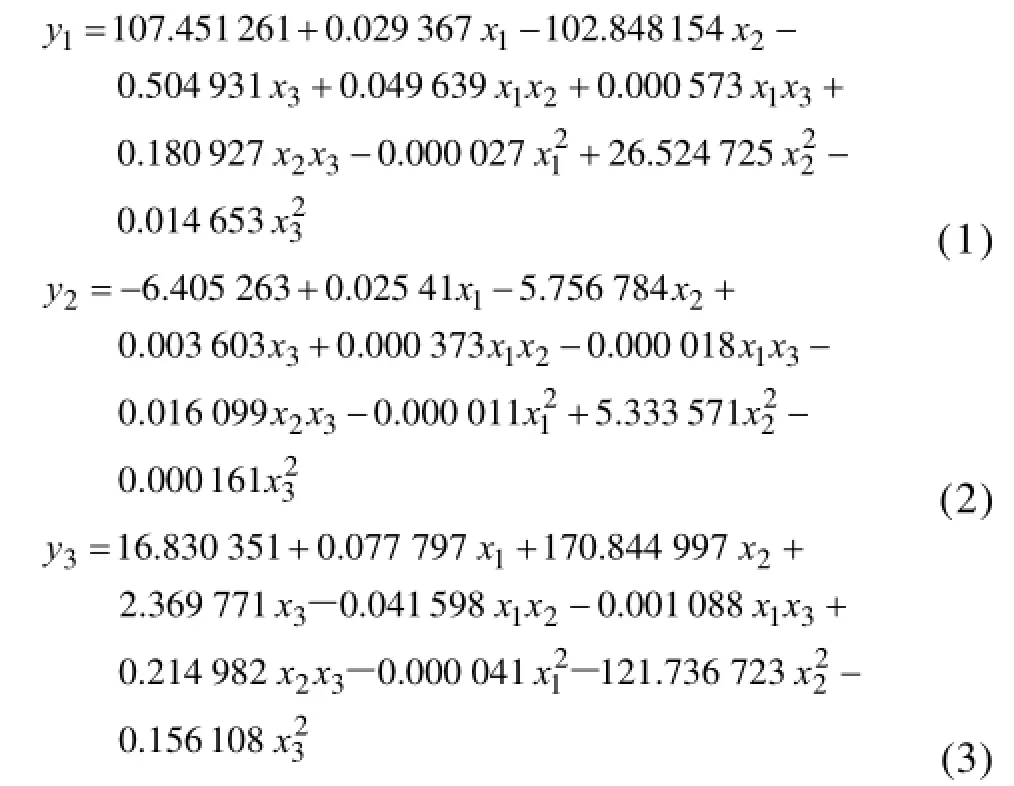

根据Excel软件分析计算,分别得出合格率y1、功耗y2和除茬率y3与各因素之间的回归系数及方程。

根据T检验得出的显著性P值可知,锯盘转速对合格率、除茬率和功耗有非常显著的影响,锯盘转速与机具前进速度的交互作用对合格率有显著的影响。根据回归系数绝对值大小,得出影响合格率和除茬率的因素大小依次均为x2、x1、x1x2、x3、x1x3、x2x3,影响功耗的因素大小依次是x1、x2、x2x3、x3、x1x3、x1、x2。

3.2.2 参数优化及验证

建立数学模型并利用相关软件进行最优化求解。在合格率符合国家标准的前提下,功耗越低越好,因此,将目标函数定为功耗的最小值,约束条件分别为:合格率不低于85%,除茬率不低于90%,锯盘转速650~1 050 r/min,槽口宽度为20~100 mm,考虑到工作效率,将机具行走速度定为0.6 m/s以上,得如下数学模型:

通过Excel规划求解得出最优方案:锯盘转速为862 r/min、导向槽口为59.9 mm时,此时功耗为5.91 kW。为进一步验证回归方程及软件分析的可靠性,对上述优化方案进行验证试验,考虑到实际情况,将转速定为860 r/min,槽口宽度定为60 mm,如表3所示,其结果显示该优化方案可靠。

表3 验证试验方案及结果Table 3 Experimental scheme and result for prediction verification

4 结论

影响棉秆长度合格率和除茬率的因素从大到小依次是机具前进速度、锯盘旋转速度、机具前进速度与锯盘旋转速度的交互作用、导向槽口宽度等。影响功耗的因素从大到小依次是锯盘旋转速度、机具前进速度、机具前进速度与槽口宽度的交互作用、导向槽口宽度等。

单因素试验结果表明,对于切割效果而言,机具前进速度越慢,合格率越高,但作业效率相应降低。综合考虑锯盘旋转速度与导向槽口宽度对合格率和功耗的影响,机具前进速度约为0.65 m/s最佳。

在合格率满足国家标准即不低于 85%以及除茬率不低于90%的情况下,锯盘转速、机具前进速度以及导向槽口宽度宜分别取860 r/min、0.65 m/s 和60 mm,此时取得最低功耗约5.91 kW。

锯齿的结构特性也是影响合格率和功耗的重要因素,鉴于试验条件,未将其作为试验因素之一,而是根据理论计算以及参照经验取的截背齿[16]。另外,本次试验的棉秆切碎还田装置为单行作业方式,在实际工作中可能存在拖拉机宽幅大于该装置宽幅而影响作业的情况,可考虑将单行改为多行作业方式解决此问题。

参考文献:

[1] 帕合尔鼎·阿布来提,吐尔逊娜依·热依木江.几种秸秆切碎还田机的特点及适用要求[J].新疆农机化,2005(3):56–57.

[2] 段宏兵,陈学庚,李亚熊,等.茎秆切碎还田机械发展现状与应用前景[J].新疆农机化,2003(2):57–58.

[3] 邢文英,康春晓,刘蔚艳.1JH–60型秸秆切碎还田机的研制[J].山东农机,2004(4):14–15.

[4] 杨胜南,刘玉,严春英,等.4QR–1.6型可换刀式秸秆切碎还田机的开发研制[J].山东农机,2000(5):7–8.

[5] 左旭,毕于运,王红彦,等.中国棉秆资源量估算及其自然适宜性评价[J].中国人口·资源与环境,2015,25(6):159–166.

[6] 刘进宝,郭辉,杨宛章.棉秆粉碎机的研究现状及展望[J].中国农机化学报,2013,34(6):17–20.

[7] 姚毛龙,陈纪康,屠小其,等.棉秸秆切碎还田效果与技术探讨[J].安徽农学通报,2007,13(19):119.

[8] 艾天成,王传金,周世寿.棉秆还田对土壤生态环境的影响[J].安徽农业科学,2006,34(3):538,559.

[9] 吴其进,余爱平,邓建华,等.4MQH–3.6型棉秆切碎还田机[J].农机与食品机械,1998(2):21–22.

[10] GB/T 24675.6—2009 保护性耕作机械 秸秆切碎还田机[S].

[11] 李云雁,胡传荣.实验设计与数据处理[M].北京:化学工业出版社,2008.

[12] 代振维,全腊珍,邹运梅,等.棉秆拔秆机拔秆装置的设计与试验[J].湖南农业大学学报(自然科学版),2015,41(2):214–218.

[13] 姚祖玉,全腊珍,邹运梅,等.小型棉秆收获机打捆装置的设计与试验[J].湖南农业大学学报(自然科学版),2015,41(5):560–565.

[14] 刘志刚,王德成,郝兴玉,等.自走式灌木平茬机设计与试验[J].农业机械学报,2010,41(增刊):95–98.

[15] 于磊,李其昀,石风刚.立式茎秆还田机切碎性能影响因素的研究[J].山东理工大学学报(自然科学版),2009,23(4):70–73.

[16] 刘志刚.典型沙生灌木平茬技术与机具研究[D].北京:中国农业大学,2013.

责任编辑:罗慧敏

英文编辑:吴志立

中图分类号:S225.5

文献标志码:A

文章编号:1007-1032(2016)01-0108-05

收稿日期:2015–10–24 修回日期:2015–11–23

基金项目:湖南省财政厅项目(62021611009)

作者简介:尹益文(1988—),男,湖南邵阳人,硕士研究生,主要从事农业机械设计研究,972696889@qq.com;*通信作者,全腊珍,教授,主要从事棉花生产机械关键技术研究,qlz2008@21cn.com要求的情况下,寻求最低功耗。现将结果报道如下。

Design and experiment of chopping and returning device for cotton straw

Yin Yiwen1,Quan Lazhen1,2*,Zou Yunmei1,2,Li Jian1,He Xueying1,Xiao Xu1

(College of Engineering, Hunan Agricultural University, Changsha 410128, China;2.Hunan Provincial Engineering Technology Research Center for Modern Agricultural Equipment, Changsha 410128, China)

Abstract:A cotton straw chopping and returning device is designed for the small field in south of China, which consists of cutting part, standing stem part, stubble chopping part, etc. cotton straws were feed by standing stem part, and then cut from top to bottom in turn as well as stubble chopping. The device was mounted to the trolley in the soil bin and test by single factor experiment and regression orthogonal experiment. The qualified rate of cotton cutting length, power consumption and stubble rate are influenced by the moving speed, sawing disk rotational speed and guide slit width. It is shown that the moving speed, saw disk rotational speed and guide slit width have a successive effect on the qualified rate of cotton cutting length and stubble rate. Whereas the power consumption was mainly effected in turn by the saw disk rotational speed, the moving speed and guide slit width. The operation parameters were optimized by plan solution. When the device was working under the sawing disk rotational speed of 860 r/min, moving speed of 0.65 m/s and guide slit width of 60 mm, the lowest power consumption was achieved to 5.91 kW with the qualified rate of 85% and stubble rate of 90%.

Keywords:chopping and returning device for cotton straw; qualified rate; power consumption; stubble rate