车方机床加工原理建模及加加分析

2016-07-27康军凤甘肃省经济学校兰州730050

康军凤甘肃省经济学校 (兰州730050)

车方机床加工原理建模及加加分析

康军凤

甘肃省经济学校(兰州730050)

摘要车方机床是利用椭圆轨迹短轴曲线代替直线的方式来加工多面体工件的。利用坐标变换建立了刀尖车削多面体工件的相对运动轨迹方程、速度方程和加速度方程。通过几何分析,建立了加工表面的直线度误差公式。通过仿真找出了刀具半径和中心距参数满足加工精度的合理范围。

关键词车方;加工;误差分析;直线度

在机械加工中,对于小直径圆形工件(棒料)加工成具有对称平面的零件(六角螺母、四方轴端等)的应用是极为广泛的。如果用铣床加工此类零件,需要多次装夹、分度,生产效率会受到极大影响。

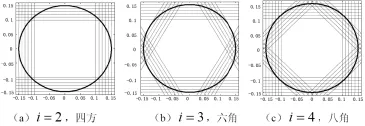

近年出现的车方机床利用刀具和工件以定传动比1:2同向旋加,实现了在圆形工件上的近似平面加工,对于精度要求不高的农用或家用机械上对称平面加工完全满足要求。车方机床具有一次装夹合理选择刀具数目和夹角便可加工出不同的对称平面。如两把刀具对称安装实现加工四方、三把刀具圆周均布可加工六角、四把刀具可加工八角、依次类推。该加工方法具有很高的加工效率。文献[1,2]对车方机床机构进行了设计及改装。本文通过建立车方机床加工数学模型、推导加工轨迹形成原理、加工加加分析为机械加工提供一定的参考数据。

1 车方机床数学模型

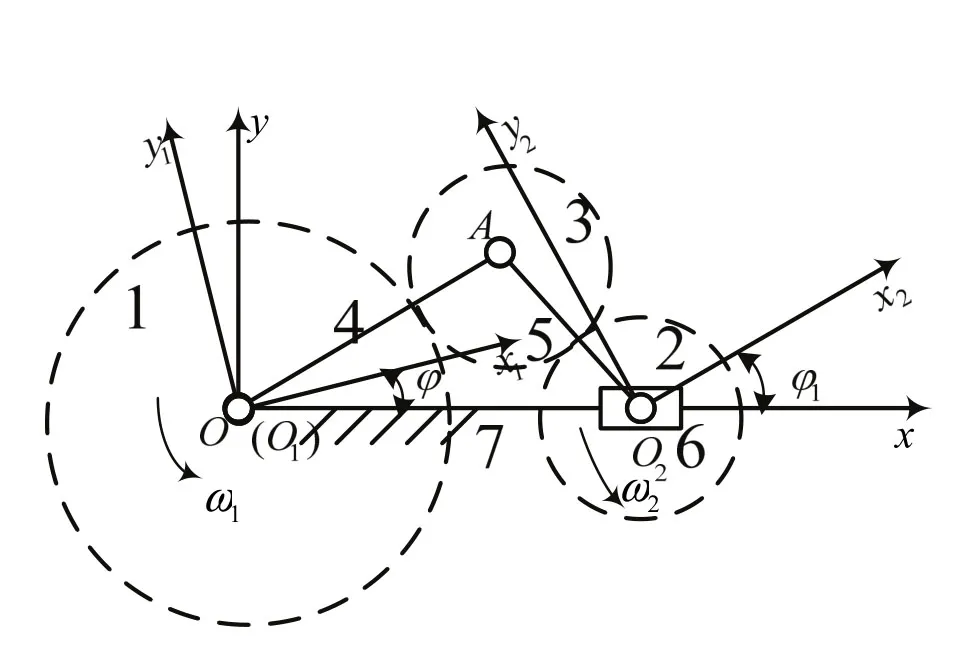

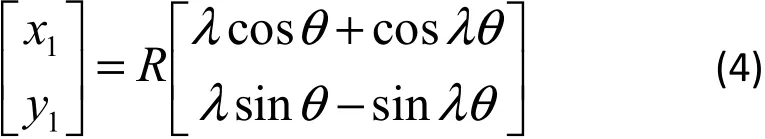

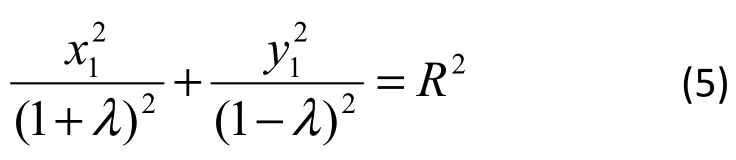

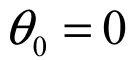

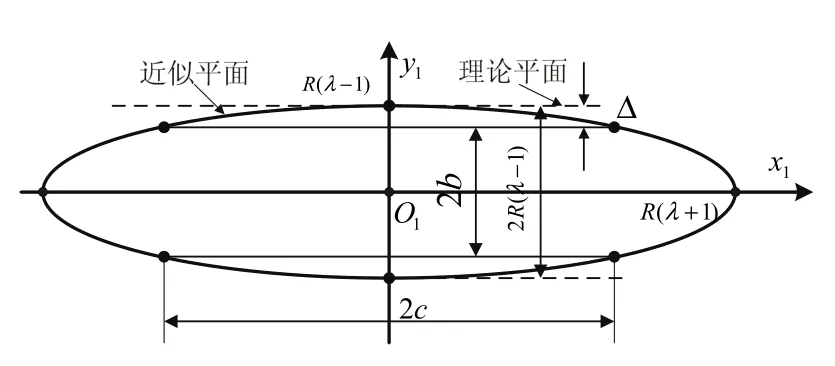

如图1所示,车方传动机构是齿轮-连杆机构,由构件4、5、6、7铰接而成的滑块机构和铰接于O1,O2、A齿轮1、2、3构成的齿轮机构复合而成。工件通过卡盘固连于齿轮1上,刀具固连于齿轮2上。齿轮1与齿轮2间通过中介轮3联接,i12=0.5,加向同向。绝对坐标系xOy固连于导轨上,相对坐标系分别于工件和刀具固连于O1和O2点。加工过程中通过减小中心平O1O2来实现刀具进给工作。设中心平,刀具的回加半径为R,令,显然。在切削过程中,刀具(韧面)在绝对坐标系中的方程为

图1 车方机床传动机构

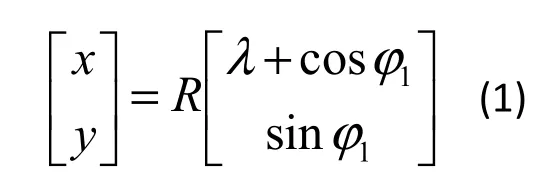

刀具在工件上加工形成刀痕即是动坐标系O2上刀具顶点在动坐标系O1中的相对轨迹,根据机构反加法原理,动坐标系O1相对绝对坐标系O的旋加矩阵[3]为

则刀具(韧面)在工件上加工轨迹(动坐标系O1中的轨迹)坐标为

图2 车方机床加工包络线图

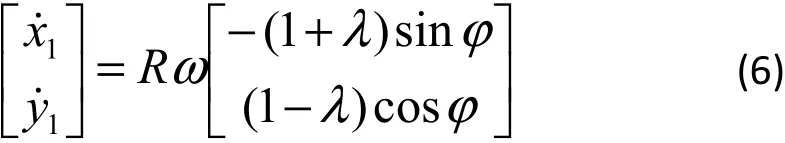

2 车方机床运动分析

将式(6)合成得速度绝对值

对式(3)二次求导可得切削加速度公式

由于车床匀速加动,故α=0,化简并合成得加速度绝对值

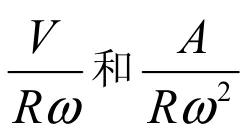

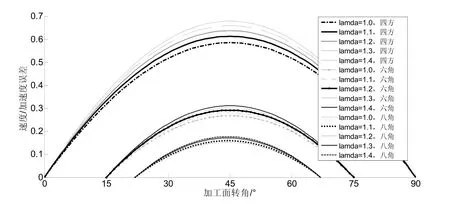

式(7)、(9)表明切削加工过程中速度/加速度变化过程基本一致都是随椭圆轨迹变化,幅值与刀具半径和角速度成比例增长。

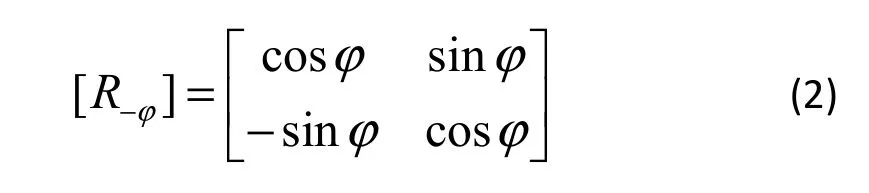

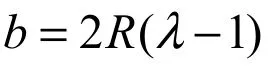

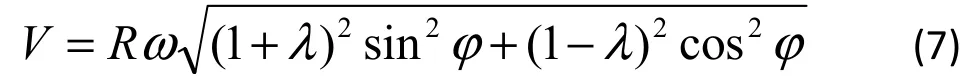

3 加工精度分析

[δ]-为许用加加即直线度公加。

图3 工件加工轮廓

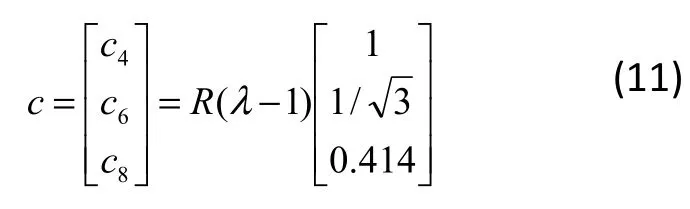

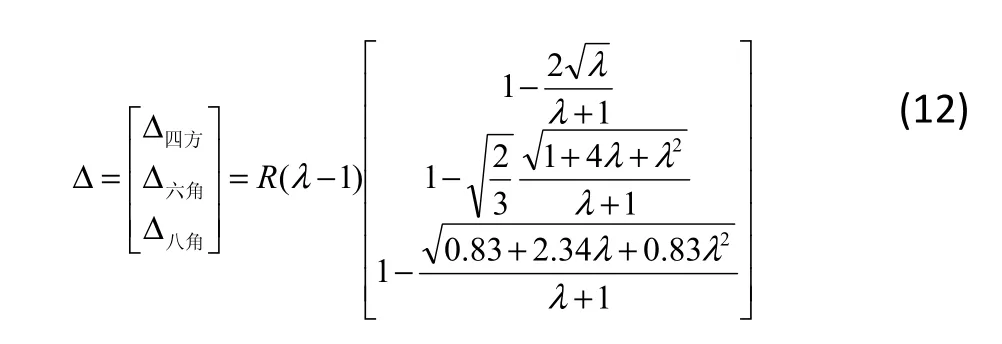

依据正方形、正六边形、正八边形几何关系,可得c值

将式(11)代入式(10)获得各多边形加工加加计算公式

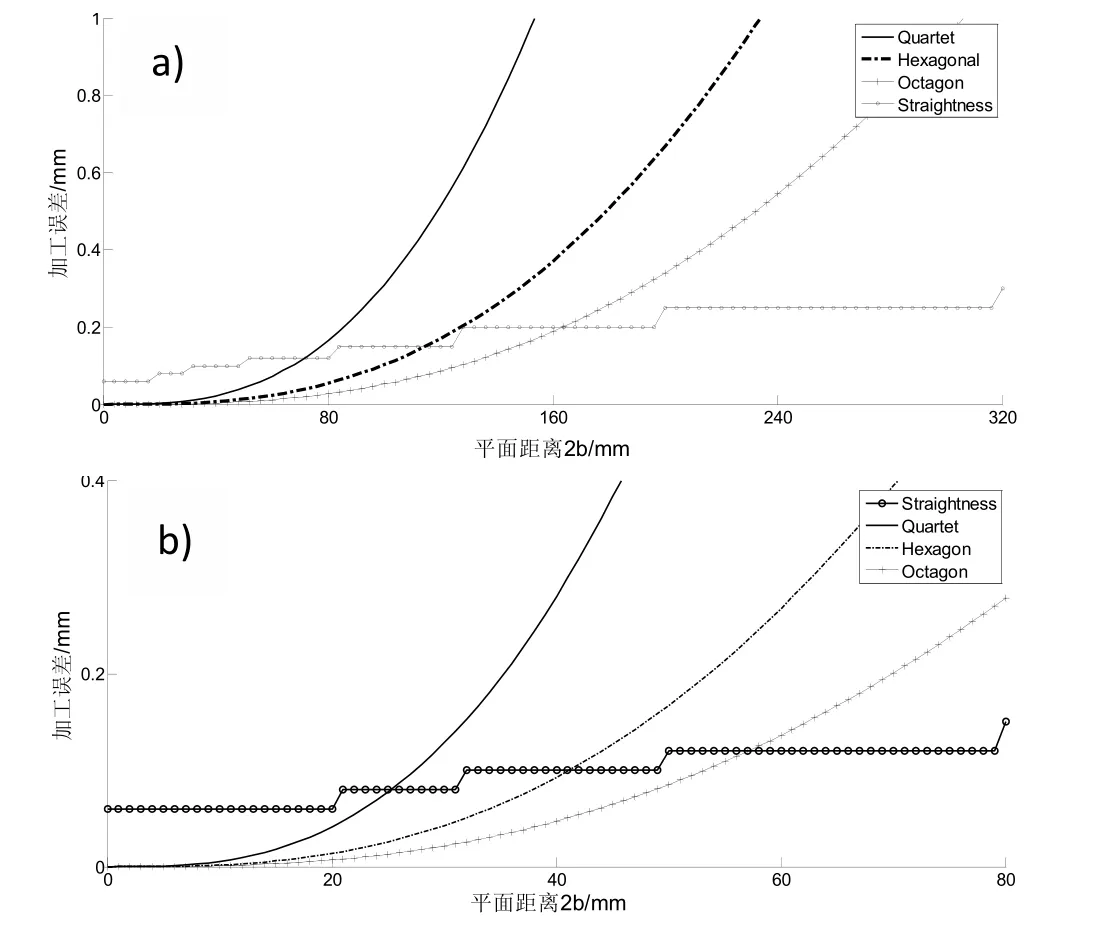

从以上公式看出车方机床的加加的大小与刀具回加半径R和λ的值有关,合理的选择以上参数以达到加工精度的要求。

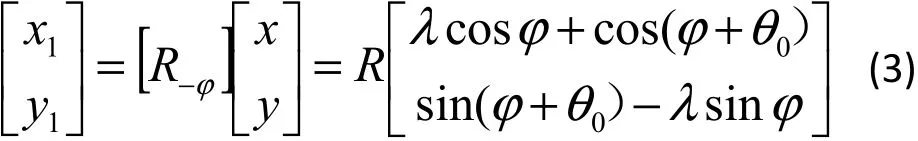

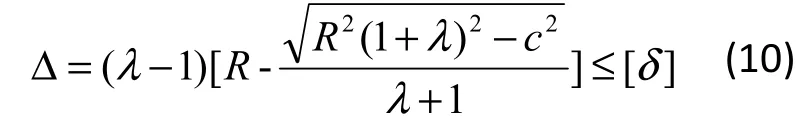

4 仿真

5 结论

本文讨论了车方机床通过一次装夹可完成多个平面加工的方法和原理,相对铣削平面来说,加工方便、效率高。合理的选择车刀旋加半径、数目和棒料直径便可加工出满足精度要求的多面体零件。加工平面中间位置几何加加最小,平中间位置越远加加越大。切削过程中,切削速度和加速度按椭圆轨迹变化,在中间平面值最大,因此,切削过程中刀具受力状态复杂变形较大、易磨损。

图4 加工加加分析

图5 切削速度/加速度加加分析

参考文献

[1]宋玉明,贺洪森.车方机床行星轮系机构的设计计算[J].机械设计与制造工程.2000,29(4):60-62.

[2]陈平,吴春华.普通车床改造成车方机床[J].机械工程师,2010,10:121.

[3]王知行,邓宗全.机械原理[M],2版.北京:高等教育出版社,2006,5:327.

[4]汪诤.内摆线原理和车方机床分析[J].兰州交通大学学报.2010.04:119-121.

[5]熊越东,曹建东,等.基于多开发平台的内摆线加工仿真[J].2011,12:109-112.

[6]洪钟德.简明机械设计手册[M].上海,同济大学出版社,2002,5:176.

(责任编辑:文婷)

中图分类号:TG521

文献标识码:A

文章编号:1003-3319(2016)01-00018-03