高速圆柱滚子轴承保持架断裂原因分析

2016-07-27姜维裴玉楠葛世东于晓凯

姜维,裴玉楠,葛世东,于晓凯

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.北京控制工程研究所,北京 100190)

随着铁路运输高速化的发展,滚动轴承因其摩擦因数小、轴向尺寸小、安装方便等优点,逐渐取代了滑动轴承,但滚动轴承的滚动体与滚道之间的接触是点接触或线接触,在一般载荷下便会产生较高的接触疲劳应力。铁路客车中高速电动机轴承承受的载荷较大,速度较高,润滑方式为脂润滑,并且冲击载荷较大,轴承易发生疲劳剥落、断裂或烧结,为客车中最脆弱的零件之一[1]。其中,轴承保持架如果设计不合理,离心力会导致其疲劳失效,甚至造成灾难性的后果[2]。

为此,下文针对某型号客车高速电动机圆柱滚子轴承保持架出现疲劳断裂的现象,分析保持架工作应力特性和共振频率,并通过试验验证导致保持架断裂的原因。

1 保持架工作应力分析

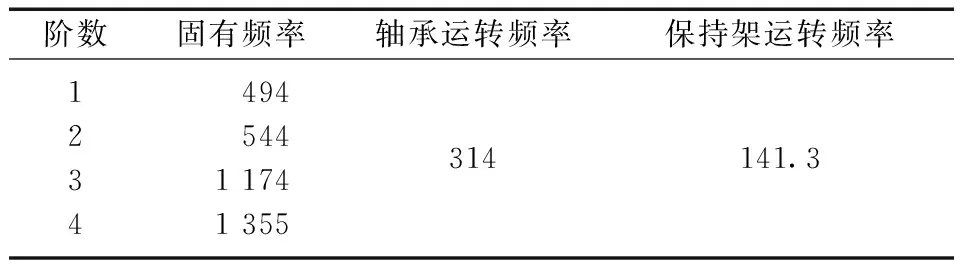

某型号客车上电动机转速为3 000 r/min,两端支承轴承均为滚动轴承,其中一端为NU210圆柱滚子轴承,保持架为实体保持架,材料为黄铜H62,采用滚子引导。在客车运行2×105km后,拆机发现电动机90%以上的圆柱滚子轴承保持架出现断裂,如图1所示。

图1 断裂保持架

根据保持架的运动和受力情况分析,保持架理论上是一个绕轴承轴线做定轴转动的非受力零件,将其视为一个受复杂力系作用的刚体,保持架在工作过程中主要承受以下作用力:滚子对保持架的碰撞力和摩擦力,引导套圈对保持架的法向力和摩擦力,保持架质量不平衡力,重力,离心力。

其中,可能对保持架断裂产生实质性影响的作用力是保持架的共振、滚子对保持架的碰撞力以及保持架离心力。

1.1 共振

NU210圆柱滚子轴承的相关参数为:内圈转速ni=3 000 r/min,滚子直径Dw=7 mm,外径D=90 mm,内径d=50 mm,平均直径dm=70 mm。因为轴承内圈旋转,外圈固定,保持架的转速为

(1)

代入参数可得nR=1 350 r/min,运转频率f=141.3 Hz。

利用ABAQUS对保持架进行模态分析,计算其各阶固有频率,与运转频率的对比结果见表1。由表可知,保持架各阶固有频率远大于运转频率,故保持架的共振不是引起其断裂的原因。

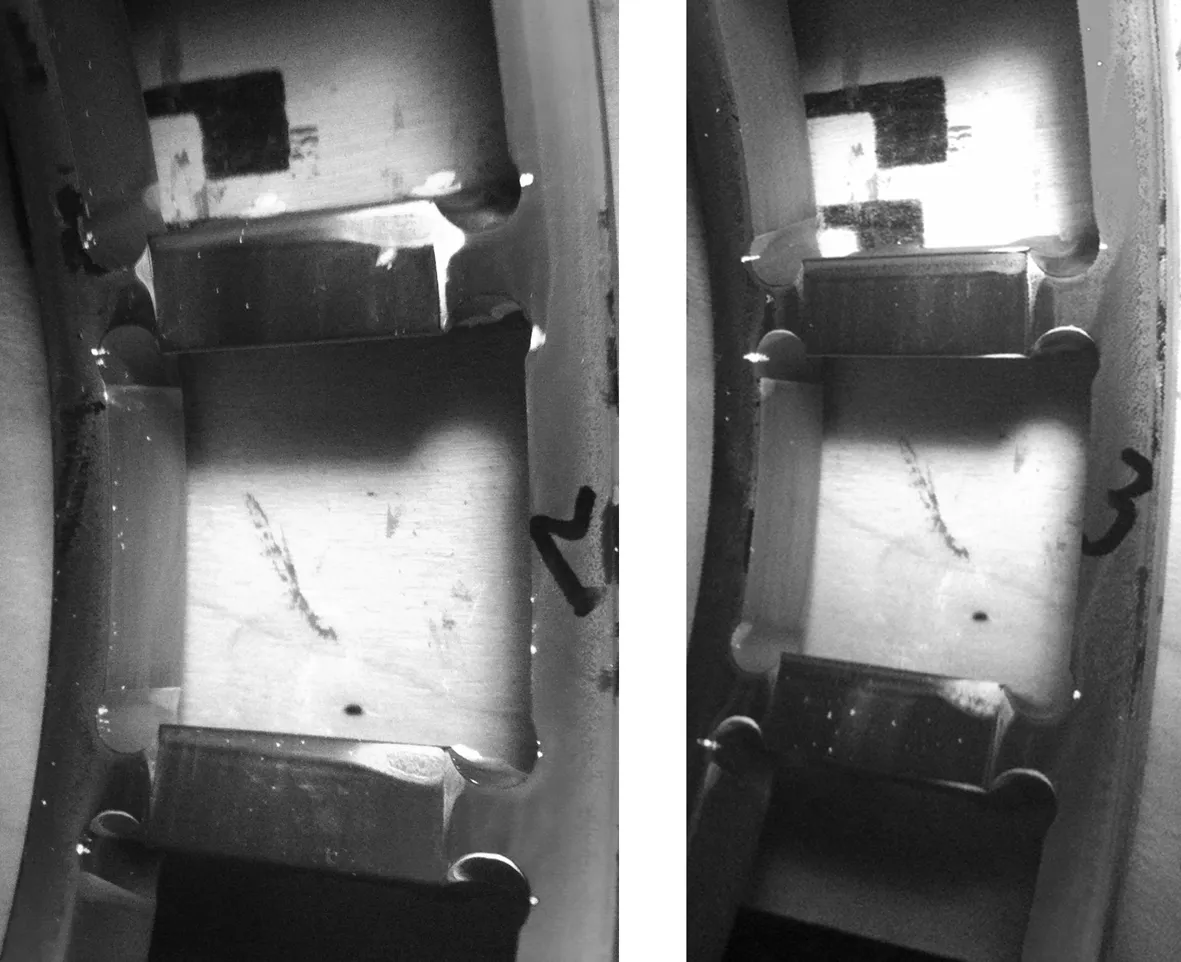

表1 保持架固有频率和运转频率

1.2 滚子对保持架的碰撞力

轴承在正常匀速工作时碰撞力很小,只有在急加速或急减速时碰撞力较大。经过分析,NU210轴承滚子作用在保持架单个窗口上最大碰撞力为400 N。在保持架窗口上施加400 N作用碰撞力,保持架的应力分布如图2所示。由图可知,最大应力在轴承过梁处,为35.8 MPa,且保持架侧壁倒角处应力为8.8 MPa,因此滚子对保持架的碰撞力不是造成过梁圆弧过渡处产生疲劳断裂的主要原因。

图2 碰撞力下保持架的应力分布图

1.3 离心力

由于保持架旋转引起的离心力对保持架的作用是沿圆周方向的拉伸应力,在同样的转速下,其大小和性质都不随时间变化。因为该电动机转速变化不明显,因此保持架受离心力的作用可按拟静应力学进行处理。由于保持架具有兜孔等特殊结构,沿圆周质量分布不均匀,在离心力作用下,保持架上各点径向位移不等。当转速为3 000 r/min时NU210轴承保持架在离心力作用下的应力分布图如图3所示。由图可知,最大应力在侧梁圆弧过渡处,最大值σ=62.8 MPa,保持架材料的疲劳极限σN=120 MPa>σ,故离心力不是引起保持架疲劳断裂的主要原因。

图3 离心力作用下保持架的应力分布

1.4 离心力和滚子碰撞力对保持架的综合作用

轴承在实际运转过程中,保持架受到离心力和滚子周期碰撞力的共同作用,从而使其应力处于不断变化中。

保持架最大应力位于侧壁倒圆处,每个兜孔侧壁倒圆处的应力呈周期性变化。用ABAQUS进行有限元分析,单个兜孔在离心力和最大碰撞力作用下时,其侧壁倒圆处的应力σrN=72 MPa;当兜孔运转到一定位置时,其只承受离心力的作用,此时该兜孔侧壁倒圆处的应力为62.8 MPa。因此,保持架兜孔的最大应力为72 MPa,最小应力为62.8 MPa。

构件产生疲劳断裂主要取决于构件的抗疲劳强度,抗疲劳强度主要取决于构件的材料、结构及受力状态。当材料、结构确定后,主要取决于构件的受力状态。当零件承受交变应力,且应力变化次数远远大于103时,应主要考虑零件的疲劳寿命。保持架的疲劳运转次数为

式中:N0为持久疲劳极限所对应的循环次数,一般为106~107,取106;σrN为零件所受的最大应力,MPa;m为材料常数,取9。

轴承转速为n=3 000 r/min,列车运行速度为V=150 km/h,保持架运转9.9×107次时列车运行距离为

即轴承运行1.8×105km时发生疲劳破坏。因此,保持架断裂的主要原因是:离心力导致保持架侧壁倒圆角处产生应力集中,滚子对保持架兜孔的碰撞力使侧壁倒圆角处产生交变应力,在其作用下轴承运转一定的时间后保持架产生裂纹,裂纹扩展进而使其断裂。

2 试验验证

当该批保持架运转2×105km时均出现裂纹,而非偶然性因素如加工缺陷、未按图纸加工等引起的故障。为了验证理论分析的正确性,另外拆解其他10台运转2×105km的电动机,用荧光进行探伤检验,结果如图4所示。由图可知, 在保持架侧壁倒圆处均发亮,说明该位置均已产生裂纹,与分析结果完全一致。

图4 荧光探伤保持架分解图

经过以上分析可知,应在保持架设计时考虑轴承离心力和碰撞力的综合作用,将保持架结构改进为铆接式可避免在侧壁倒圆处出现应力集中的现象。

3 结论

经过试验证明,导致某高速电动机用圆柱滚子轴承保持架断裂的主要原因为保持架结构设计不合理,使其在离心力作用下产生应力集中,运转一定时间后其侧壁倒圆处萌生裂纹,裂纹扩展,最终导致保持架断裂。