胶管外胶层挤出机头的优化设计

2016-07-27吕晓东钟佩思吝伟伟马诗乐

吕晓东,钟佩思,吝伟伟,葛 旋,马诗乐

(山东科技大学 先进制造技术研究中心,山东 青岛 266590)

在胶管生产中,为了增强胶管的耐压性能,大部分胶管内部都设有增强层。胶管按增强层材质可分为钢丝编织(缠绕)胶管、纤维编织(缠绕)胶管和夹布胶管,其结构通常由耐液体的合成橡胶内胶层、中胶层、钢丝编织增强层和耐天候性能优良的合成橡胶外胶层组成。在胶管的生产过程中,由于增强层的存在,需要进行多次挤出,即内胶层、编织或缠绕增强层、涂胶、外胶层挤出依次完成。外胶层挤出时,由于没有硬质芯模作为内部支撑,而是由半成品胶管作为内支撑,侧向供料时很容易使内部胶料供料压力分布不均匀,导致外胶层的厚度不均匀。机头是外胶层挤出设备中的核心装置,其结构决定着外胶层的质量[1]。

为了解决胶管外胶层厚度分布不均匀的问题,本工作对外胶层挤出机头进行优化设计。

1 挤出机头的优化设计

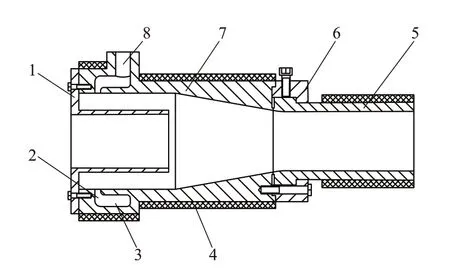

所设计的外胶层挤出机头主要由后盖、口模过渡部分、口模夹具、口模和加热圈5个部分组成,其结构如图1所示。

图1 改造后挤出机头结构示意

后盖上设有内衬,其内径略大于带有增强层的半成品胶管的外径。内衬的作用为阻止胶料从挤出机头的后端溢出,防止胶料压力分布最不均匀的部分直接作用在半成品的胶管上,起到一定的压力缓解作用。此外,内衬还可以起到固定半成品胶管的作用,使其最大程度地位于口模的中心位置。

口模过渡部分是挤出机头的核心部位,其作用是连接口模。与内胶层挤出机头不同,外胶层挤出机头的供料口设在口模过渡部分的侧壁上,口模内没有硬质的芯棒,而是靠带有增强层的半成品胶管作为内支撑。胶料通过口模过渡部分侧壁上的供料口进入到挤出机头内。为了使胶料能够最大程度地从半成品胶管的周向均匀挤出,在口模过渡部分内设有一个环形的储料腔,储料腔的周向设有胶料出口,为了防止胶料不经过储料腔直接从胶料出口进入到口模内,将胶料出口和供料口分别设在储料腔的两端,当胶料从供料口进入储料腔时,由于储料腔空间相对较大,阻力相对较小,胶料首先注满储料腔,只有较少的胶料从出口挤出,当储料腔内的胶料注满时,供料口继续供料对其施加压力使胶料从半成品胶管的周向均匀挤出,挤出的胶料在半成品胶管周向的压力分布比较均匀,均匀的压力保证了半成品胶管中心和口模中心保持一致,从而保证了外胶层的厚度均匀分布。

口模和口模过渡部分通过口模夹具连接,口模夹具上的轴向螺栓一端与口模过渡部分的端面连接,起到夹紧口模的作用,周向螺栓起到定位口模中心位置的作用,周向和轴向螺栓交叉均匀地分布在口模夹具上,互不干扰。口模对挤出胶管的外径起着至关重要的作用。

为了防止胶料冷却,在整个挤出机头的外表面均包有加热圈。由于管材零件较薄,贮热量小,需要使用铸铝加热器,机颈处加热如果采用不锈钢云母加热器,需要在加热器内增加贮能器,从而确保温度的均匀性[2]。

2 可行性分析

由于外胶层挤出时没有硬质的芯棒作为支撑,而是通过带有增强层的半成品胶管作为内支撑,因此生产线连续作业容易使半成品胶管偏离口模的中心位置。外胶层厚度是由口模内壁和半成品胶管的外表面的间隙决定的。当口模内充当芯棒的半成品胶管偏离口模中心位置时,势必会使偏向的一侧空隙变小,另一侧空隙变大,从而导致挤出的外胶层厚度不均匀。

速度和压力是影响外胶层挤出质量的关键因素。压力周向分布不均匀会导致半成品胶管偏离口模中心位置;胶料在同一截面上的速度分布不一致,也会导致半成品胶管偏离口模中心位置,胶料的流动速度与牵引机械的速度相差过大会使挤出的外胶层出现断裂、厚度不均匀、致密性不佳等缺陷。因此,胶料在挤出机头内的周向速度必须相同,并且与胶管牵引装置的速度基本保持一致。

2.1 初始条件的设定

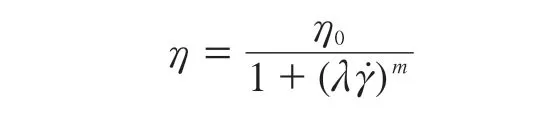

Cross-Law模型中的零剪切粘度限制了模头物料粘度变化的上限值,对低剪切速率下的熔体流动模拟比幂律模型更好,更符合挤出加工的实际情况[3],因此,选择Cross-Law模型对模头内的流体进行分析。剪切粘度η为

式中,0η为零剪切粘度,Pa·s;λ为松弛时间,s;γ˙为剪切速率,s-1;m为粘度系数。由于m<0.7,为了防止计算发散,采用Picard迭代,并将最大迭代次数设为30[4]。入口流量设为3 000 cm3·s-1。由于只对机头内部胶料进行研究,因此没有自由表面,计算时不需要进行网格重置。

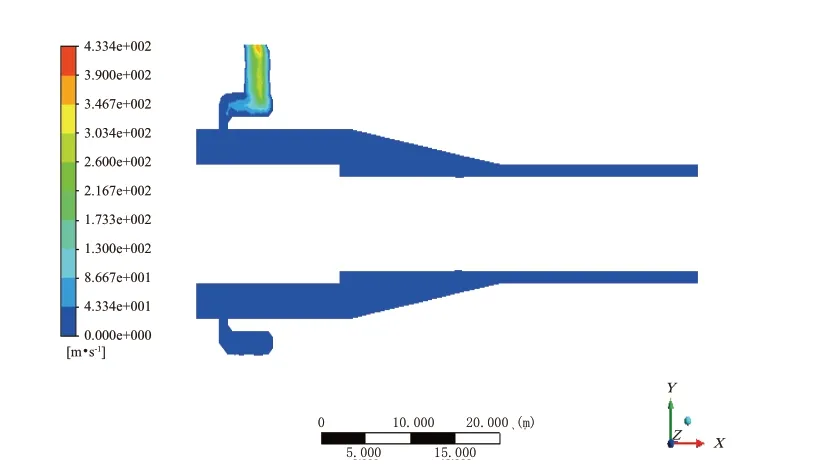

2.2 速度分析

运用ANSYS/Polyflow软件进行有限元分析,通过CFD-Post进行后处理,取轴侧视图进行速度的分析,速度变化如图2所示。由于环型储料腔的存在,缓冲了口模过渡部分内的流速,使各个方向进入到口模的速度趋于一致,因此流道内不同截面的速度平均值基本相同,速度保持在0~4.3 m·s-1,属于比较合理的范围。此外,挤出模具设计时,应保证口模出料速度均匀一致。在压缩角相同的情况下,预成型段越长,越容易得到比较均匀的出口流速[5]。该模型出口各个方向的流速基本一致,满足口模设计要求。

图2 速度变化云图

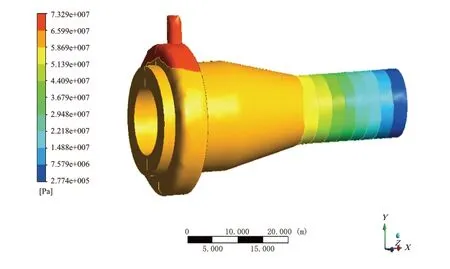

2.3 压力分析

压力分布如图3所示。由图3可知,压力从入口到口模末端呈递减的趋势,压力在收缩段比较稳定,在成型段梯度变大,沿着胶料挤出的方向,压力逐渐减小,但在流道上没有出现压强突变[6]。在口模出口之前的一段压力趋近为零,说明口模的长度已经可以满足挤出胶管的需求。压力在储料腔内接近融料入口的部位时压力较大,但通过储料腔的缓冲,在进入口模过渡部分时周向压力分布已经达到均匀,达到了预期目的。即使在融料注入速度较快的情况下,导致压力分布不均匀的区域后移,还可以由后盖上的内衬来支撑,不直接作用在半成品的胶管上。以上两种机构设计足以达到设计的最终目的。

图3 压力分布云图

3 结语

从近10年来胶管挤出工艺的发展可以看出,机头作为胶管挤出系统的重要组成部分,得到了长足的发展[1],但大多是对胶管内胶层挤出机头进行设计研究,外胶层挤出机头的优化设计相对较少。所设计的新型外胶层挤出机头增设储料腔,可以弥补改造前侧向供料机头由于压力分布不均匀造成外胶层厚度分布不均的缺陷。随着计算机技术的迅速发展和推广应用,挤出机头的设计更加科学、便捷,运用计算机CAD/CAE技术对外胶层挤出机头流道进行理论分析和设计,可大大节约生产成本[7]。