短钢丝纤维对轮胎胎面性能的影响及强化机理研究

2016-07-27齐晓杰

齐晓杰,王 强

(黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨 150050)

短钢丝纤维补强橡胶复合材料是将短钢丝纤维的刚性与橡胶的柔性有机地结合在一起,复合体材料既保持了橡胶独特的高弹性,又能显著提高橡胶制品的模量。利用短钢丝纤维补强轮胎胎面可使轮胎具有高模量、高硬度、耐切割、耐撕裂、耐刺穿、耐负荷疲劳等优良性能,成为实现轮胎胶料高性能化的重要技术手段。当轮胎工作在较苛刻的环境中,如载重轮胎、工程机械轮胎经常工作在有尖锐砂石的矿山区域,轮胎胎面经常被刺爆或者崩花掉块,影响其使用寿命。本工作将短钢丝纤维作为补强体,通过涂层处理技术,实现与轮胎胎面胶的有效复合,通过性能测试分析,探索了短钢丝纤维与胎面胶的复合强化机理,以期为制备高性能轮胎提供理论基础[1-2]。

1 短钢丝纤维补强轮胎胎面配方体系设计

1.1 配方设计

为了补强混炼时胎面胶的流动性能,使短钢丝纤维与胶料相互渗透,有效促进二者之间的粘合并提高粘合强度,需要加入适量的白炭黑和增塑剂;为了提高硫化速度并缩短硫化诱导期,需要加入适量的硫黄和促进剂NOBS;为了使短钢丝纤维在胎面胶基体中分散均匀,进一步提高经过镀层处理的短钢丝纤维与胎面胶的粘合力,需要添加与胎面胶基体的溶解度参数相近的增粘剂C501[3-4]。所设计的配方如下:丁苯橡胶(SBR1500) 100,炭黑N339 40,白炭黑 20,氧化锌 3,硬脂酸 2,防老剂4010NA 1.5,硅烷偶联剂Si69 3,石蜡 1,芳烃油 18.75,增粘剂C501 2.5,增塑剂 1.5,硫黄 2.6,促进剂NOBS 1.81,短钢丝纤维 变量。

1.2 短钢丝纤维的选择

选用由江苏吴江市鑫龙申模具五金厂定制的短钢丝纤维,长度为5 mm,宽度为1.4 mm,厚度为0.8 mm,拉伸强度为345 MPa,弹性模量为1.2×105MPa。在轮胎胎面基体配方中添加短钢丝纤维的质量分数分别为0.05,0.10和0.20。

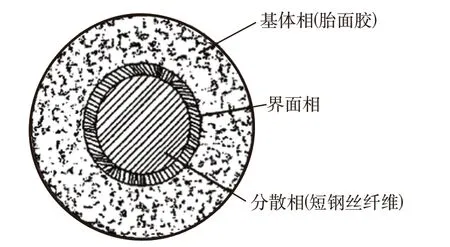

1.3 短钢丝纤维的表面镀层处理

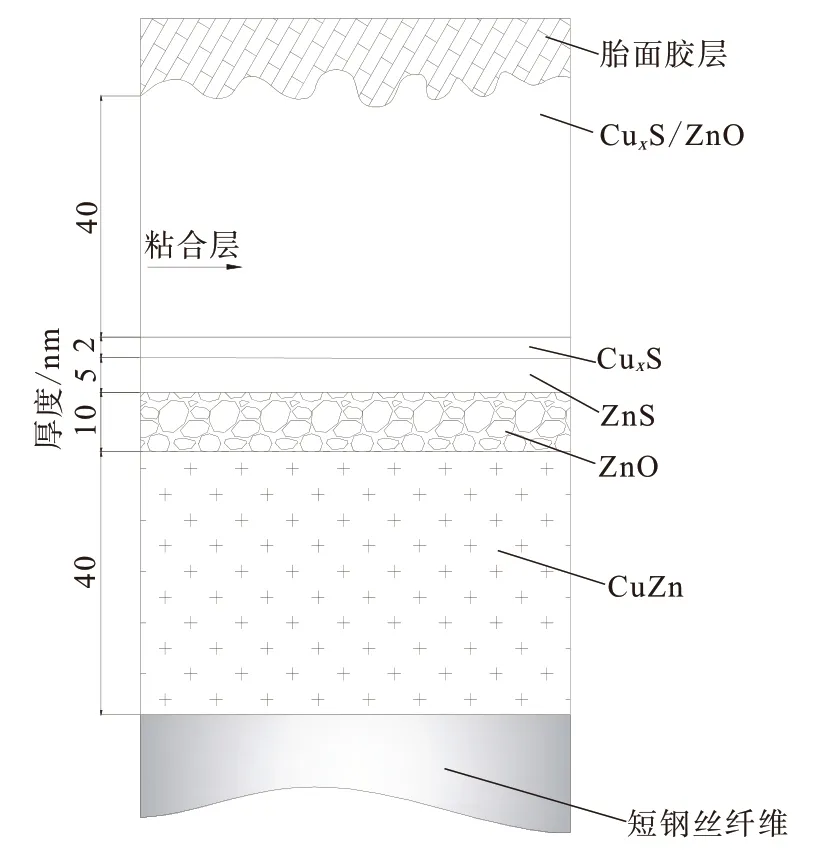

短钢丝纤维补强轮胎胎面胶的性能在很大程度上取决于短钢丝纤维与胎面胶的粘合强度,如果二者之间粘合状态不佳,会导致胎面胶受力后短钢丝纤维从橡胶中被拔出,留下许多小孔,使胎面材料的拉伸强度和撕裂强度下降。因此,必须对短钢丝纤维进行表面涂层处理。本研究采用镀黄铜法对短钢丝纤维进行镀层处理,即在短钢丝纤维表面形成铜-锌2层镀层,铜与锌的用量比为60∶40。其主要步骤如下:a.利用酸洗、水洗和烘干等手段将短钢丝纤维表面杂质清除;b.在短钢丝纤维表面镀铜和锌,使涂层后的短钢丝纤维具有极性或反应性官能团;c.形成分散相(短钢丝纤维)-界面相(短钢丝纤维与胎面胶基体过渡区)-基体相(胎面胶)三者组成的界面层体系,结构示意见图1[5-6]。

图1 短钢丝纤维补强胎面胶的界面层体系结构示意

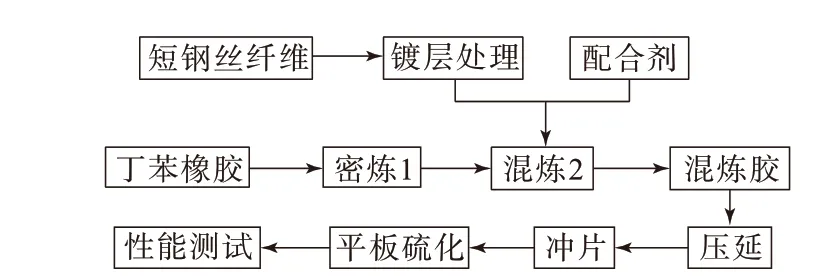

1.4 共混工艺与制备流程

短钢丝纤维与胎面胶复合属于多相共混体系,混炼操作在Φ152.4 mm两辊开炼机上进行,两辊转速为50 r·min-1,混炼温度为(120±1)℃,混炼时间为8 min;匀速加入短钢丝纤维及其他配合剂,促使短钢丝纤维与胎面胶呈周向排列,再继续混炼15 min,当混炼胶温度降至(50±1)℃时,采用橡胶冲片机冲片,然后采用30 t电热平板硫化机硫化,硫化条件为(140±2)℃/(6~7) MPa×45 min,其制备工艺流程如图2所示。

图2 短钢丝纤维补强胎面胶的制备工艺流程

2 短钢丝纤维补强胎面胶性能分析

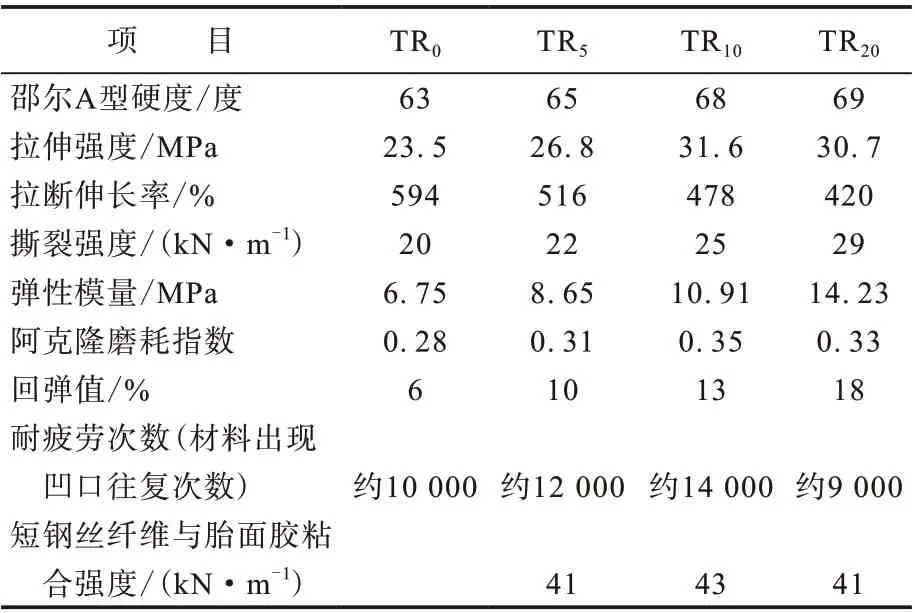

采用TH-5000系列电子万能试验机,按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变测量方法》测定拉伸强度、弹性模量和拉断伸长率,按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测定撕裂强度,采用裤形试样;采用TH–7041系列阿克隆磨耗机,按GB/T 1689—1998《硫化橡胶耐磨性能的测定(用阿克隆磨耗机)》测定阿克隆磨耗指数;采用TH–LX–A型邵尔硬度计,按JJG 304—2003《A型邵氏硬度计检定规程》测定硬度;采用TH–7044系列位能为0.5 J摆锤式橡胶冲击弹性试验机,按GB 1697—2001《硬质橡胶冲击强度的测定》测定耐冲击回弹性;采用TH–7045系列橡胶龟裂疲劳试验机,按GB/T 13934—2006《硫化橡胶或热塑性橡胶 屈挠龟裂和裂口增长的测定(德墨西亚型)》及GB/T 13935—1992《硫化橡胶裂口增长的测定》测定橡胶的耐疲劳性(材料凹沟出现裂口的往复次数);采用TH–7048系列老化箱,按GB 3512—2001《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》测定橡胶耐老化性。以上试验设备均为江苏天惠试验机械有限公司产品,测试结果见表1。

表1 胎面胶物理性能测试结果

从表1可以看出,加入质量分数0.05以上的短钢丝纤维就能使胎面胶的物理性能发生明显变化。短钢丝纤维质量分数由0.05增大至0.10时,拉伸强度、弹性模量、撕裂强度、阿克隆磨耗指数、硬度及回弹值均随短钢丝纤维用量增大而增大,但当短钢丝纤维质量分数增大至0.20时,其复合体的拉伸强度却不再提高,甚至较质量分数为0.10时还有所降低,且耐疲劳性能也开始出现下降的趋势,但弹性模量、撕裂强度、硬度及耐冲击回弹值却一直在增大。当短钢丝纤维质量分数为0.20时,其弹性模量提高2倍以上,撕裂强度提高近40%,但拉断伸长率一直下降。这说明短钢丝纤维能够对胎面胶起到补强作用,其用量对胎面胶性能产生较大影响,其中长度为5 mm的短钢丝纤维质量分数为0.10左右对胎面胶的补强效果较为理想。

3 短钢丝纤维与胎面胶复合强化机理研究

3.1 短钢丝纤维与胎面胶复合强化模型

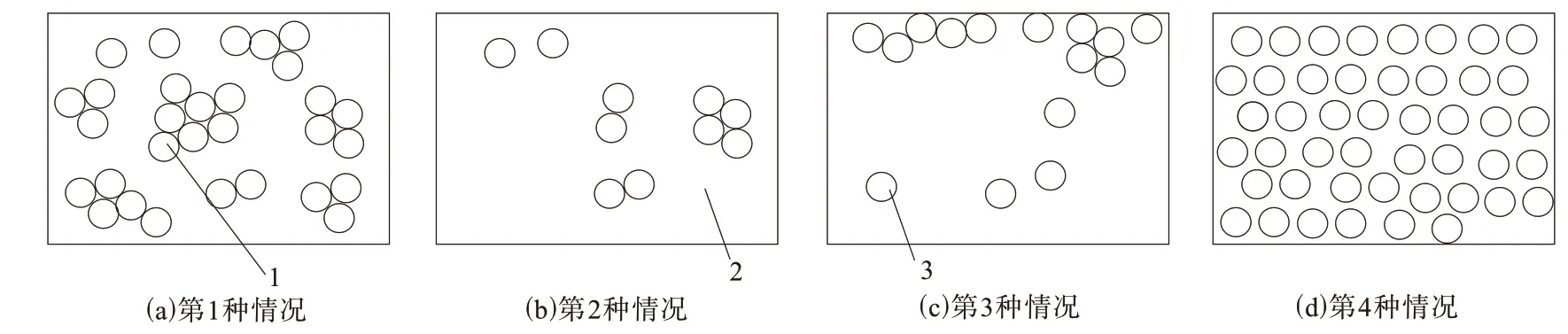

短钢丝纤维在胎面胶料混炼中分散情况有以下4种:第1种短钢丝纤维含量较大,但是以聚合体的形式存在于胎面胶中,如图3(a)所示;第2种短钢丝纤维含量较小,局部胎面胶中没有短钢丝纤维,以聚合体形式或者游离态形式存在于胎面胶中,如图3(b)所示;第3种少量或极少量短钢丝纤维粘附在胎面胶表面或以游离状态存在,如图3(c)所示;第4种短钢丝纤维含量适中,基本没有聚合体的形式,以游离态形式均匀分散在整个胎面胶中,如图3(d)所示。

图3 短钢丝纤维在胎面胶中的分散情况

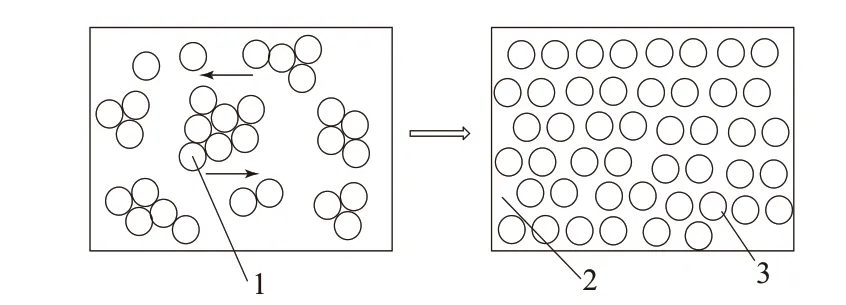

由图3可以看出,前3种情况短钢丝纤维在胶料中分布不均匀,第4种情况是混炼的最佳状态,短钢丝纤维分布较为均匀。要使混炼状态良好,需保证混炼胶料处于“最佳粘度”状态,才会促使短钢丝纤维更容易分散到胶料中,且在较短的时间和较小的能量消耗下达到理想的分散程度。短钢丝纤维聚合体被分散的物理模型如图4所示。在混炼过程中,短钢丝纤维聚合体在混炼剪切力作用下,发生错位移动,当剪切力大于聚合力时,短钢丝纤维聚合体会被分散,经过一段混炼时间后,逐渐被均匀地分散到胎面胶料中。

图4 短钢丝纤维聚合体被分散的物理模型

3.2 短钢丝纤维与胎面胶复合强化机理

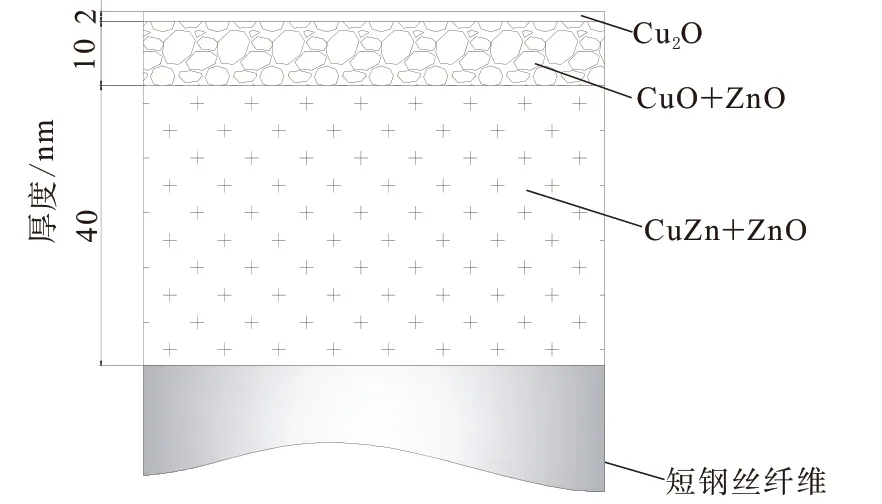

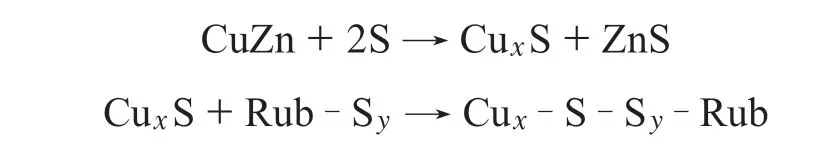

短钢丝纤维在镀铜时表面形成CuZn和氧化锌(ZnO)层,锌离子在拉拔力作用下向外表面扩散,在表面形成一层叠加氧化铜(CuO)层的ZnO层,且2层之间相互扩散,并在最外层被氧化成薄氧化亚铜(Cu2O)层。镀铜短钢丝纤维的表面结构模型如图5所示,其中Cu2O层厚度约为2 nm,CuO+ZnO层厚度约为10 nm,CuZn+ZnO层厚度约为40 nm,整个镀铜层厚度约为52 nm。

图5 镀铜短钢丝纤维的表面结构模型

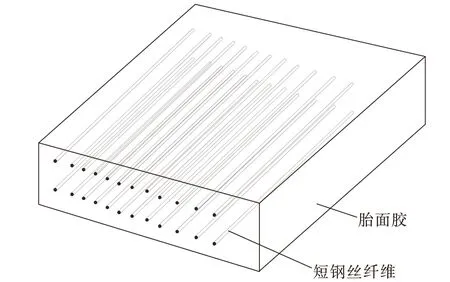

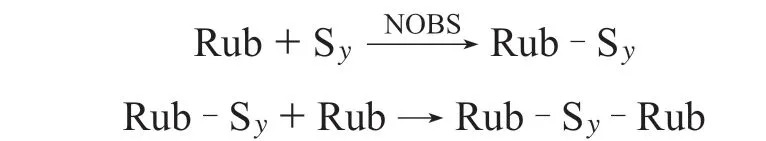

短钢丝纤维与胎面胶复合强化主要分为两个过程。一是物理过程,即在混炼过程中,在混炼剪切力的作用下,通过增粘剂将短钢丝纤维与胎面胶料缠绕粘结,使短钢丝纤维在胎面胶料中形成“加强筋”骨架模型,如图6所示。二是化学过程,即在硫化过程中,镀铜短钢丝纤维在硫化作用初期铜离子(Cu2+)、锌离子(Zn2+)和自由电子(e-)通过阳离子扩散到短钢丝纤维表面形成硫化铜(CuS)层和硫化锌(ZnS)层,由于亚铜离子(Cu+)比锌离子(Zn2+)的氧化电位高,Zn2+更容易与硫发生反应生成ZnS,但由于短钢丝纤维表面有CuO层,ZnS层很快被生成的CuS层所覆盖。CuS层可有效提高短钢丝纤维与胎面胶料的粘合强度,当CuS层渗透到胎面胶料中并被胶料牢固捆绑,与胶料通过硫键结合在一起形成粘合层,其粘合层的结合力超过橡胶本身的结合力,起到了很好的补强作用。二者的补强作用机理结构模型如图7所示。其中CuS层厚度有一个最佳值,一般为2~4 nm,太厚容易脱落,太薄又不能充分地与橡胶材料相互渗透,都将会导致粘合力下降[7-9]。胎面胶与硫黄的硫化反应历程如下:

图6 短钢丝纤维形成“加强筋”骨架模型

图7 短钢丝纤维与胎面胶料补强作用机理结构模型

胎面胶与短钢丝纤维镀铜层的粘合反应历程如下:

4 结语

(1)经过表面镀铜处理的短钢丝纤维能够对轮胎胎面胶起到补强作用,当短钢丝纤维长度为5 mm、质量分数约为0.10时,其补强效果较为明显,拉伸强度、弹性模量、撕裂强度、阿克隆磨耗指数、硬度及回弹性大大提高。

(2)构建了短钢丝纤维在胎面胶中4种分散情况的复合强化模型,当胎面胶处于一种“最佳粘度”状态时,短钢丝纤维在胎面胶料中的分散状况较为理想。

(3)分析了短钢丝纤维与胎面胶复合强化机理,构建了短钢丝纤维“加强筋”骨架物理模型和短钢丝纤维与胎面胶料补强作用机理结构化学模型。