半有效硫化体系对天然橡胶DIN磨耗量的影响

2016-07-27董成磊

董成磊,巩 丽,刘 莉

(青岛科技大学 高性能聚合物研究院,山东 青岛 266042)

天然橡胶(NR)作为一种通用橡胶,具有良好的物理性能,在橡胶制品中得到广泛应用。硫化胶的基本性能取决于硫化条件、硫化体系及填料所决定的三维网络结构[1]。不同硫化体系对橡胶制品的性能影响很大,这主要是由于不同的硫化体系中单硫键、双硫键和多硫键所占的比例不同[2]。赵菲等[3]研究了硫化体系对NR硫化返原的影响,发现有效和平衡硫化体系胶料的抗硫化返原性最好,而半有效硫化体系胶料的综合使用性能较好。孟宪德等[4]发现平衡硫化体系胶料的耐热氧老化性能优于半有效硫化体系胶料,且更优于普通硫化体系胶料。

何顺雄等[5]利用正交试验法研究了三元乙丙橡胶硫化体系的硫化特性,这种方法采用较少的试验次数即达到了所需的试验目的。纪丙秀等[6]通过改变受阻酚、炭黑及硫黄的用量,并利用正交试验法对氯化丁基橡胶的综合性能及阻尼性能进行了研究。这种方法已被广泛应用于橡胶配方的研究中,但是有关因子之间相互作用的研究报道还很少。

本工作利用正交试验法,确定硫黄、促进剂NS和硫化剂DTDM及其交互作用对NR胶料性能的影响,并通过直观分析和方差分析获得具有最小DIN磨耗量的半有效硫化体系配方。

1 实验

1.1 原材料

NR,SCR WF,海南天然橡胶产业集团有限公司产品;炭黑N220,青岛德固赛化学有限公司产品;其他均为市售品。

1.2 试验配方

NR 100,炭黑N220 50,氧化锌 5,硬脂酸2,防老剂4010NA 2,偶联剂Si75 3,硫化体系 变量。

1.3 试验设备和仪器

XSM-1/10~120型橡塑实验密炼机,上海科创橡塑机械设备有限公司产品;BL-6175BL型两辊开炼机,宝轮精密检测仪器有限公司产品;GTM2000-A型硫化仪和GT-TCS-2000型电脑系统拉力试验机,高铁检测仪器有限公司产品;XLB-D 400×400型平板硫化机,湖州东方橡胶机械有限公司产品;邵氏硬度计、MZ-4065型橡胶回弹性试验机、MZ-4102B型气动冲片机和MZ-4060型辊筒磨耗机,江苏明珠试验机械有限公司产品;FA2004B型电子天平,上海精科天美科学仪器有限公司产品。

1.4 试样制备

胶料先在密炼机中混炼,加入生胶、炭黑、小料等,然后在开炼机上加入硫化剂,吃料后左右3/4各割刀3次,薄通打三角包6次后排气下片。试样在平板硫化机上硫化,硫化条件为150 ℃/10 MPa×(t90+5 min)。

1.5 性能测试

各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 硫黄用量对NR硫化胶物理性能的影响

硫黄用量对NR硫化胶物理性能的影响如表1所示。

表1 硫黄用量对NR硫化胶物理性能的影响

从表1可以看出,随着硫黄用量的增大,硫化胶的拉伸强度先增大后减小,300%定伸应力总体呈增大趋势,拉断伸长率先减小后增大再减小。这主要是由于两方面的相互作用:一方面,硫黄用量增大,硫黄/促进剂比例随之增大,从而使硫化胶中的单硫键和双硫键比例减小,多硫键比例增大;另一方面,硫黄用量增大,硫化胶的交联密度增大,多硫键在温度和交变应力下容易发生断裂和重排,减少应力集中,因此多硫键较多的硫化胶疲劳性较好,拉伸强度较高。适当的交联密度能保证交联网络承受一定的应力,使载荷均匀分布于网络各处,避免应力集中;但交联密度过大,反而会因链段运动受阻而增加应力集中,使网络更易被破坏。

随着硫黄用量的增大,硫化胶的硬度和回弹值呈增大趋势,这主要是由于交联密度增大所致;DIN磨耗量先增大后减小再增大,当硫黄用量为1.8份时达到最小值,此时的交联密度适中,只有保持适当的交联密度,才能获得较好的耐磨性能。

综合考虑,当促进剂NS用量为1.2份、硫化剂DTDM用量为0.6份、硫黄用量为1.8~2份时,NR硫化胶的物理性能和耐磨性能均较好。

2.2 促进剂NS用量对NR硫化胶物理性能的影响

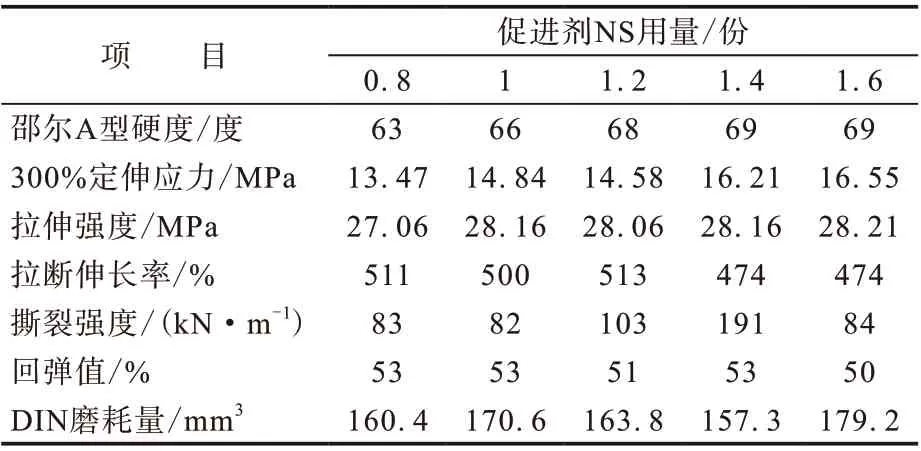

促进剂NS用量对NR硫化胶物理性能的影响如表2所示。

表2 促进剂NS用量对NR硫化胶物理性能的影响

从表2可以看出,随着促进剂NS用量的增大,硫化胶的硬度、300%定伸应力和拉伸强度均呈增大趋势,拉断伸长率和回弹值总体呈下降趋势,撕裂强度先增大后减小,DIN磨耗量先增大后减小再增大。这主要是由于两方面的相互作用:一方面是促进剂NS用量增大,提高了促进剂/硫黄的利用率,增加了交联键的数量[7];另一方面是改变了单硫键、双硫键与多硫键的比例,促进剂NS用量增大,交联网络中的单硫键和双硫键逐渐增加,多硫键含量逐渐下降[2]。

综合考虑,当硫黄用量为1.8份、硫化剂DTDM用量为0.6份、促进剂NS用量为1.4~1.6份时,NR硫化胶的物理性能和耐磨性能均较好。

2.3 硫化剂DTDM用量对NR硫化胶物理性能的影响

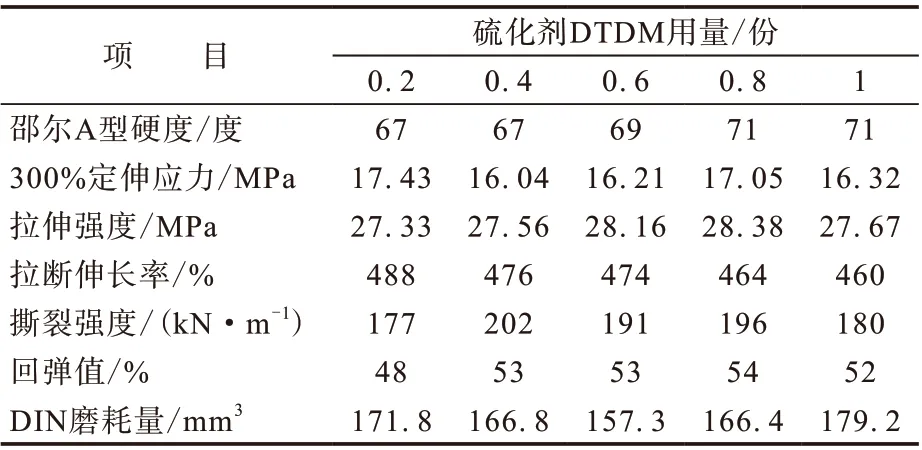

硫化剂DTDM用量对NR硫化胶物理性能的影响如表3所示。

表3 硫化剂DTDM对NR硫化胶物理性能的影响

从表3可以看出,硫化剂DTDM属于硫载体,在硫化过程中主要形成单硫键和双硫键。因此,随着硫化剂DTDM用量的增大,交联密度增加,交联网络更加完善,但当硫化剂DTDM用量继续增大时,参与硫化的硫增加,交联密度过大,限制了链段的运动[8],因此硫化胶的硬度呈增大趋势,300%定伸应力先减小后增大再减小,拉伸强度和回弹值先增大后减小,拉断伸长率逐渐减小,DIN磨耗量先减小后增大。

综合考虑,当促进剂NS用量为1.4份、硫黄用量为1.8份、硫化剂DTDM用量为0.6~0.8份时,NR硫化胶的物理性能和耐磨性能均较好。

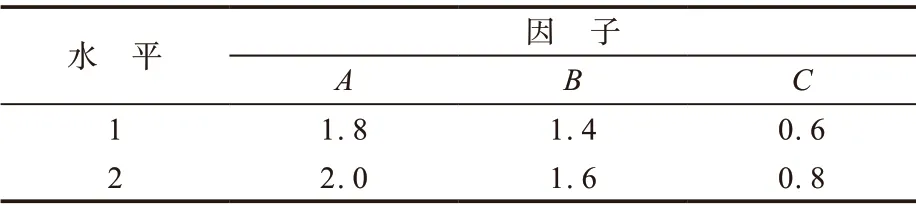

2.4 半有效硫化体系配方的优化

为了优化半有效硫化体系的配方,采用正交试验法,以确定硫黄、促进剂NS和硫化剂DTDM之间的最佳配比。各因子及其水平列于表4,A代表硫黄用量,B代表促进剂NS用量,C代表硫化剂DTDM用量。

表4 正交试验的因子与水平

2.4.1 直观分析

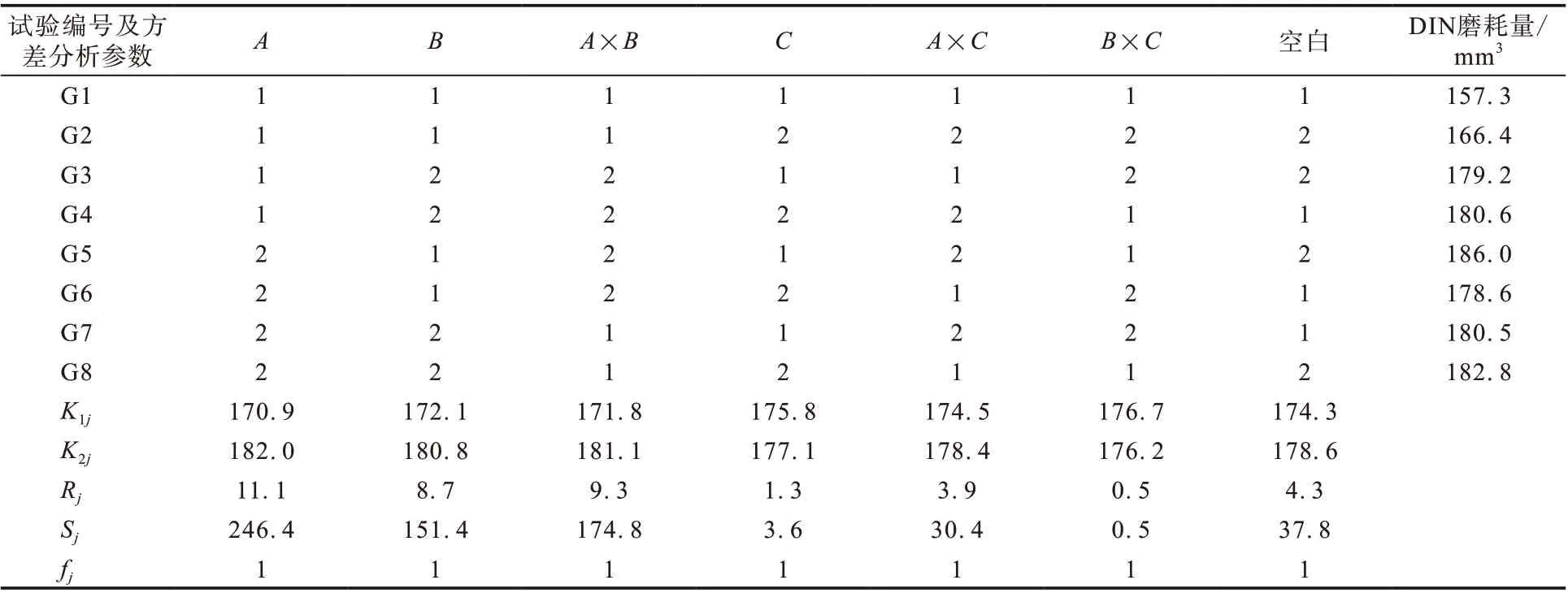

由于考虑了交互作用A×B,A×C和B×C,因此选用L8(27),表头设计参照文献[9]。试验方案及计算结果如表5所示。

由表5的极差(Rj)可以看出,各因子和交互作用的主次从大到小顺序为:A,A×B,B,A×C,C,B×C。极差越大,表明交互作用越大。C和B×C是次要因子,可忽略,而A,A×B和B是重要因子,A×C是较重要因子。各因子水平的选取一般遵循以下原则:一是不涉及交互作用的或不考虑交互作用的,它的水平还和以前一样,选择平均值中指标较好的水平;二是有交互作用的因子,它的水平选取无法单独考虑,应该列出二元表和绘制二元图[10],然后进行比较后再选择指标较优的水平。

表5 试验方案及计算结果

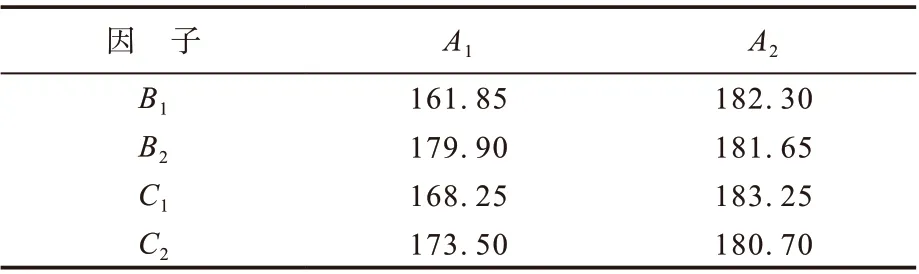

A与B和C之间有交互作用的二元效应如表6所示。

由表6可以看出,A1B1(1.8,1.4)和A1C1(1.8,0.6)的DIN平均磨耗量最小,因此最佳配方为A1B1C1,即G1配方。由表5可知,G1配方胶料的DIN磨耗量确实最小,可以认为该配方为最耐磨配方。

表6 A与B和C之间有交互作用的二元效应 mm3

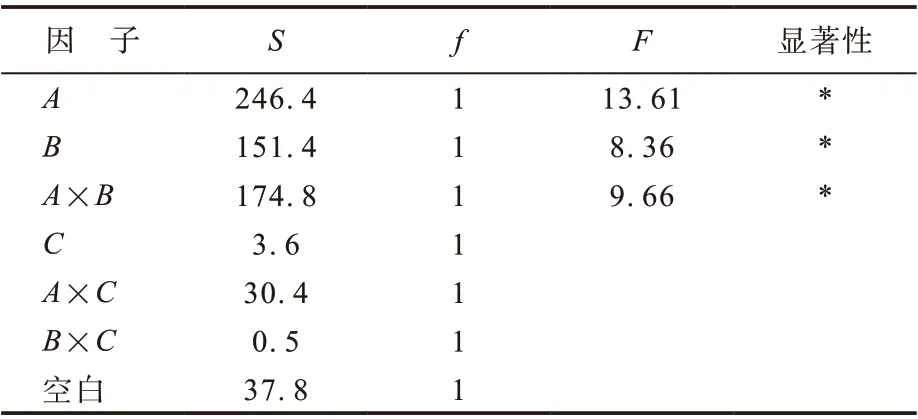

2.4.2 方差分析

表5中S7为空白列的偏差平方和(S),视为误差列。因子C,A×C和B×C的偏差平方和较小,Sj/fj<S7/f7,可将它们合并到误差列,即偏差平方和合并、自由度(f)合并后重新计算,结果如表7所示。查F分布表可知,F0.2(1,4)=2.4,F0.1(1,4)=4.54,F0.05(1,4)=7.71,F0.01(1,4)=21.2,各因子的F值如表8所示。从表8可知,A,B和A×B的F值介于F0.05(1,4)与F0.01(1,4)之间,属于显著级别,用“*”标记。由于A和B有交互作用,因此应通过交互作用二元表和二元图来确定最佳用量。由表4和6得出最佳用量为A1B1,C的用量在这里还无法确定。

表7 DIN磨耗性能的计算结果

表8 DIN磨耗量的方差分析结果

橡胶制品尤其是在摩擦磨损过程中都会生热,因此,热氧老化后的耐磨性能影响制品的质量和使用寿命。用老化前的DIN磨耗量仅确定了A和B,而C无法确定。通过对热氧老化后DIN磨耗量的分析来进一步确定C。

2.4.3 老化后耐磨性能分析

老化后DIN磨耗量的方差分析结果见表9。

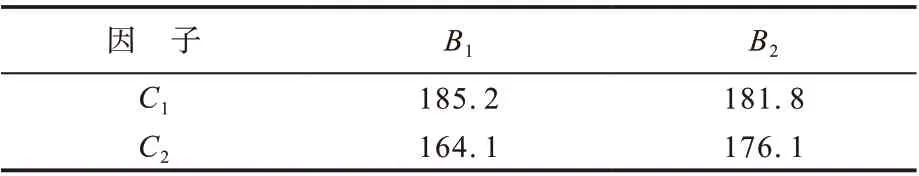

从表9可以看出:B×C的F比范围为F0.05(1,4)>F>F0.1(1,4),说明B×C有影响,记为“⊙”;C的F范围为F0.01(1,4)>F>F0.05(1,4),说明C显著,记为“*”。因此C的最佳用量应根据B和C的二元表(见表10)和二元图(此处略)确定。

表9 老化后DIN磨耗量的方差分析结果

表10 B和C有交互作用的二元效应 mm3

由表10可以看出,B和C的最佳组合为B1C2,结合前面的结果,最佳组合为A1B1C2,即G2配方,由计算结果可知,该配方胶料在老化前后的耐磨性能均较好。

3 结论

(1)当促进剂NS用量为1.2份、硫化剂DTDM用量为0.6份、硫黄用量为1.8~2份时,NR硫化胶的物理性能和耐磨性能均较好。

(2)当硫黄用量为1.8份、硫化剂DTDM用量为0.6份、促进剂NS用量为1.4~1.6份时,NR硫化胶的物理性能和耐磨性能均较好。

(3)当促进剂NS用量为1.4份、硫黄用量为1.8份、硫化剂DTDM用量为0.6~0.8份时,NR硫化胶的物理性能和耐磨性能均较好。

(4)老化前硫黄与促进剂NS、硫化剂DTDM的交互作用较大,老化后促进剂NS与硫化剂DTDM的交互作用较大。本研究具有最小DIN磨耗量的半有效硫化体系的最佳配方为:硫黄 1.8,硫化剂DTDM 0.8,促进剂NS 1.4。