橡胶水下吸声材料的研究进展

2016-07-27刘云路曾竟成杨金水

刘云路,曾竟成,杨金水

(国防科学技术大学 航天科学与工程学院,湖南 长沙 410073)

吸声材料是一种结构功能一体化材料,在噪声问题日益严重的当今社会,吸声材料已经逐渐成为一个新的研究热点[1]。与其他类型吸声材料相比,橡胶材料对声波的吸收和损耗均比较出色。水下吸声材料是军事领域水下目标隐身技术发展的基础,工作环境较为特殊,高分子材料是制备水下吸声材料的较好选择[2]。目前使用的水下吸声材料以橡胶和聚氨酯类吸声材料为主,其中橡胶吸声材料在各种潜艇中均有广泛应用[3-5]。

1 橡胶材料的吸声原理

橡胶的吸声主要发生在介质内部,当声波进入橡胶后,高分子介质中的大分子链段在声波作用下产生热运动,通过材料粘性内摩擦作用引起阻尼损耗,同时在弹性弛豫过程中,分子链松弛过程引起应变落后于应力的滞后效应,产生能量损失,最终形成对声波的损耗。

橡胶的吸声机理主要有3种。

(1)粘滞吸收。声波在介质中传播时,由于介质中质点运动速度不同产生速度梯度,进而使相邻质点产生相互作用,声能不断转化为热能。粘滞吸收是均匀介质中声音衰减的主要原因。

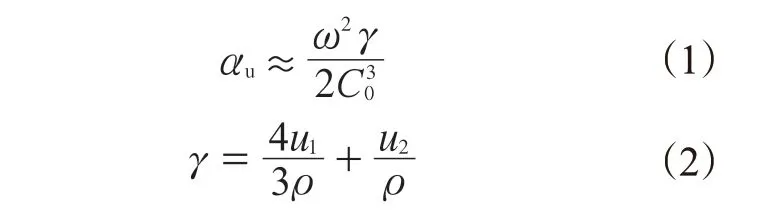

粘滞吸收公式为

式中,αu是介质粘滞吸收系数;ω是声波频率;C0是声波在橡胶中的传播速度,C是声波在水中的传播速度,C0≈C;γ是总的粘滞吸收系数;ρ是介质密度;u1和u2分别是切变粘滞吸收系数和体积粘滞吸收系数。

从公式(1)和(2)可以看出,粘滞吸收系数与介质粘滞吸收系数有关,而橡胶粘滞吸收系数相对较大,具有良好的粘滞吸收性能。

(2)热传导吸收。声波在介质中传播时引起各处介质形变,不同形变导致介质各处产生压缩区和膨胀区,使介质各处温度有所差异,即存在温度梯度,从而使相邻质点间产生热交换。此过程不可逆,随着机械能损耗,声能不断转化为热能。

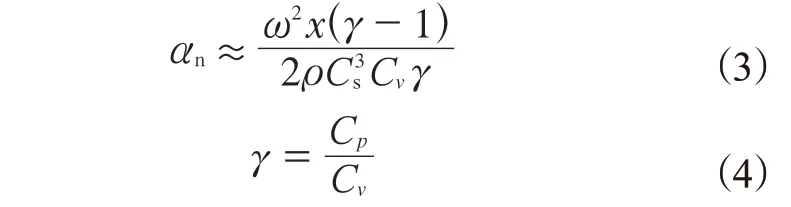

热传导吸收公式为

式中,αn是介质热传导吸收系数,x是介质热传导系数,Cs是绝热过程中振幅波声速,Cp和Cv分是介质恒压和等容比热容。

空气中,介质的热传导吸收系数与粘滞吸收系数之比αn/αu≈0. 42,而在水中αn/αu≈7 ×10-3。这表明水中的热传导吸收较小,液体中的声波损失比空气中的声波损失要小。

(3)分子弛豫吸收。声波在介质中传播时,分子动能增大,分子间相互碰撞达到新的热平衡。分子运动主要有分子平动、转动和振动,分子平动和转动均可瞬间调整,而分子振动调整则需要一定的时间和能量,因此介质的分子振动与声波的传播周期不是同步进行的,其相位落后了数个周期,造成声能在介质中的损耗。

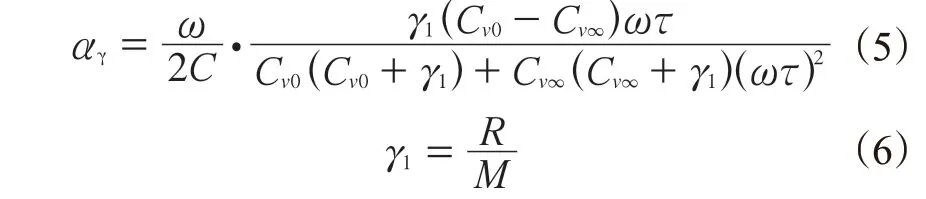

以气体分子为例,分子弛豫吸收公式为

式中,αγ是弛豫吸收系数,Cv0是气体有效比热容,Cv∞是气体受压缩对外自由度能相应比热容,τ是弛豫时间,R是气体常数,M是气体相对分子质量。

弛豫吸收也叫超吸收,这种吸收与声波的频率有关,当频率很大时,Cv0≈Cv∞,声波的周期比内外自由能传输时间小很多,无法进行能量传输,此时弛豫吸收现象并不明显[6]。

2 橡胶吸声材料的性能设计

2.1 橡胶吸声材料的性能

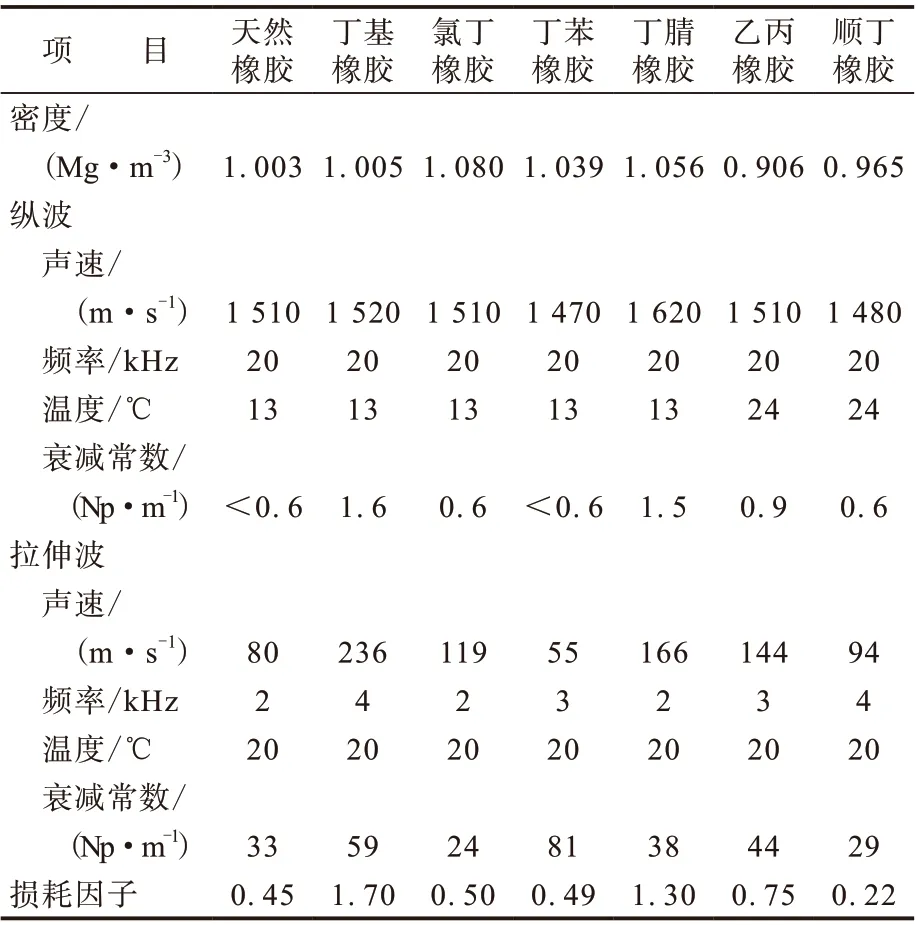

除了具有较高的声波内耗外,橡胶特征阻抗值与水接近。特征阻抗是用于表征平面波入射到各向同性介质中走向情况的参数。该参数是判断一种材料能否成为水下吸声材料的主要标准之一[7]。常用橡胶的声学性能见表1。

表1 常用橡胶的声学性能

研究[8]表明,由于声波声压较小,仅采用实心纯橡胶作为吸声材料吸声效果并不理想,因此需对橡胶材料进行改进。改善橡胶材料吸声性能的方法通常有3种:(1)选择吸声性能较好的橡胶基体,如丁基橡胶和丁腈橡胶,具有较高的损耗,主链侧基较多且体积较大,常用作吸声橡胶基体;(2)在制备橡胶制品过程中添加一定量的助剂以增大橡胶的可压缩性;(3)将橡胶制成一定结构,增大橡胶有效厚度。

2.2 填料类吸声橡胶

在橡胶材料中添加不同填料以提高橡胶吸声性能,即得填料类吸声橡胶。最常见填料包括混合铝粉、铅粉、中空玻璃微球等,其主要原理是在橡胶界面处改变声波波形,使得声波能量发生衰减。加入各种无机填料制备吸声橡胶具有突出的应用前景[9]。

M.K.Hinders等[10]设计了一种添加微粉的消声涂层用于衰减宽频水声信号,该涂层的阻抗与流体相匹配,材料中的刚性微粒促使入射的弹性波发生多重散射,以衰减入射的水声信号。

乔冬平等[11]研究了不同蛭石粉用量对橡胶吸声件力学性能、阻尼性能及吸声性能的影响。结果表明,当蛭石粉用量为30~40份时,吸声件拥有较好的吸声性能。

丁航[12]研究了几种常用配合剂及蛭石粉、玻璃微珠对橡胶吸声性能的影响。试验表明分子内摩擦大、内耗大、易生热的橡胶比较适合作为吸声基体。玻璃微珠和蛭石粉可使胶料获得较好的空隙率,从而获得较好的吸声性能。硬脂酸、炭黑、增塑剂DOP对橡胶吸声效果影响较为显著。

文庆珍等[13]研究了片状填料对材料隔声性能的影响,发现片状填料在用量为5~25份时对隔声性能影响较小。

填料类吸声橡胶工艺相对简单,且能调节声阻抗与海水匹配。添加填料是改善橡胶声学性能和力学性能的最常用手段。此外,填料类吸声橡胶可作为结构类橡胶原料,是各国研究重点。

2.3 泡沫类吸声橡胶

泡沫类吸声橡胶是一种以橡胶为基本原料的多孔型吸声材料。制备时在聚合物发泡过程中充入一定量气泡,气泡长大稳定后形成密排球,将聚合物材料排开,最终形成泡沫橡胶材料[14]。泡沫材料的制备方式主要有化学发泡和物理发泡两种,化学发泡反应速度较快,性能难以控制;物理发泡一般成本较高[15]。泡沫橡胶材料具有成本低、工艺简单、寿命较长等优点,得到越来越广泛的应用。

影响泡沫橡胶力学性能的因素主要分为三类:泡沫类型(弹性泡沫、弹塑性泡沫或脆性泡沫)、泡沫的初始结构(开孔、闭孔或混合孔)、受力模式(单向受力模式、双向受力模式或单向应变模式)[16]。

钱军民等[17]以乙丙橡胶为原料,用一次性化学发泡工艺制备了一种性能较好的泡沫吸声材料,并用正交试验方法确定了原材料最佳配比。制备的泡沫材料拥有较好的吸声性能,平均吸声系数达50%。

郭辉等[18]利用开孔Gibson-Asbby力学模型和不可压橡胶类材料应变能函数,研究了开孔泡沫结构和基体材料两种因素对材料力学性能的影响,并通过分析推导出一种开孔泡沫橡胶超弹性本构关系。试验表明模型预测结果与实际情况吻合较好。

谢建军等[19]分别对5种不同密度的闭孔泡沫橡胶和实心橡胶进行了单轴循环加载测试,试验结果表明:实心橡胶卸载后不出现永久变形,而不同密度泡沫橡胶均出现永久变形,且密度越大,卸载后变形恢复越慢;在同等加载条件下,密度较小的泡沫橡胶拥有更好的减震性能。

泡沫类吸声材料减震性能良好,也具有一定的吸声性能,但由于泡沫橡胶刚度较小,受到水压时吸声性能下降,并不适用于深水环境,因此在水下吸声材料中应用较少。

2.4 结构类吸声橡胶

橡胶材料压缩弹性模量比剪切弹性模量大,使用均匀材料制造吸声结构时效果不好,传统橡胶材料在水下面临着深海压力与腐蚀,常出现脱落和吸声性能下降现象,制约了水下吸声橡胶材料的发展。因此,使用均匀橡胶材料制备水下吸声材料时,通常设计成特殊吸声结构,从而达到提高吸声性能的目的[20]。常用的吸声结构有共振式、渐变式和夹芯式。

2.4.1 共振式吸声结构

共振式吸声结构通常在均匀的橡胶材料中设置一些特定形状的空腔,通过设计空腔形状和大小调节空腔固有频率,使之与入射声波频率相近,声波穿过空腔时发生共振,从而消耗声波能量。

高损耗水下吸声材料结构内部大都设计了空腔结构,并采用阻抗渐变的结构形式。

陈建平[21]建立了均匀圆柱腔中弹性波的计算模型和复合结构,研究了在不同环境温度和材料参数条件下吸声性能的变化,并总结了材料参数和消声瓦结构对吸声性能影响的基本规律。试验结果表明,增大声腔体积、升高温度、增大材料密度这几种方式均可提高材料的低频吸声性能。

赵敏兰等[22]用等效参数法研究建立了含球形空腔弹性体的物理模型,分析了不同结构参数对声学性能的影响。结果表明,材料厚度增大、空腔浓度增大,可以提高材料的吸声系数。

共振式结构吸声材料技术已经比较成熟,但在水下吸声材料实际应用中仍存在几个问题:首先,这种声学结构的主要作用是增强特定频段声波的吸收,但对整个频段的声波吸收能力不太好;其次,随着水压增大,空腔并不能维持原有形状,使得整个材料与水的阻抗失配,空腔固有频率发生改变,导致吸声性能下降。

2.4.2 渐变式吸声结构

当声波入射到较厚的高损耗吸声材料中,损耗会导致频率发生变化,引起阻抗失配。为了解决这一问题,通常将橡胶等吸声材料制备成渐变式吸声结构。这类结构可以有效改善由于阻抗失配而导致的反射问题。此外,声波入射到这类材料斜表面时,一部分声波会发生反射,之后重新入射到对面的吸声材料表面,循环往复,可以有效地吸收声波。

渐变式吸声结构一般将橡胶制备成尖劈或圆锥状,使声阻抗与海水匹配,同时拓展橡胶的吸声频率。渐变式吸声结构是水下吸声橡胶常用吸声结构之一。

王红梅等[23]对低频吸声圆锥配方及结构进行研究,确定了一种吸声橡胶材料体系。所制圆锥在频率2~80 kHz范围内,吸声系数达99%。

张权等[24]研制了一种高频橡胶吸声尖劈,简述了吸声尖劈的结构设计、配方设计、工艺设计以及声学性能参数。制得的高频橡胶吸声尖劈在60 kHz~1 MHz范围内的平均反射因数小于0.15。换算得尖劈在频段内平均吸声系数在99%以上。

吴静珍等[25]分析了吸声圆锥结构对吸声性能的影响,把材料的基本声学参数、结构参数、工作频率和吸声圆锥反射系数联系起来并进行简化估算,得出吸声材料和结构对吸声圆锥吸声性能的影响规律,为吸声圆锥设计提供了重要参考依据。

2.4.3 夹芯吸声结构

夹芯吸声结构利用吸声性能好的材料作芯子,透声性能好的材料作面板。芯子材料通常是橡胶或聚氨酯,面板材料通常是纤维增强复合材料。夹芯复合材料力学性能较好,可以取代钢结构制备水下非耐压船体,同时具备吸声性能。

朱锡等[26]对基于背衬影响的水下声隐身夹芯复合材料结构进行设计,并探讨了入射角度对水下吸声性能的影响。试验结果表明,作为潜艇舵的材料,玻璃钢夹心复合材料可以取代原有的钢材。在满足力学性能的前提下,增加芯子厚度,减小面板厚度可以提高材料的吸声性能。

罗涵等[27]采用真空灌注的方式整体成型了一种玻璃钢为面板、橡胶为芯材的复合材料,这种材料采用缝合的方式改善了材料的层间强度和冲击韧性。通过选用不同的阻尼层研究了整体结构的阻尼性能与结构强度的影响因素。

石勇等[28]设计了一种用于水下吸声的夹层复合材料,探究了各因素对声学性能的影响,得出了厚度、声特性阻抗和损耗等对声学性能的影响规律。结果表明,潜艇非耐压结构的壳板采用夹层复合材料可以满足结构的力学要求,与钢结构相比声隐身性能大大提高。

P.H.Mott等[29]运用有限元分析的方法,建立了一个关于非平衡玻璃钢/橡胶夹芯板在静水压力下的模型。低压下该模型测量弯曲和张力比较准确,但高压下准确性较差,这是由于模型中未涉及缺陷设计,因此高压下模型预测性能与实际不吻合。

夹心吸声结构与其他结构相比具有更好的力学性能,并且可取代原有的消声瓦结构,达到简化设计的目的。但在声学性能方面,由于需要制备成夹层结构的原因,吸声性能与相同厚度的实心橡胶材料相比有所下降,这也是夹心结构的吸声材料目前尚未得到广泛应用的原因之一。

3 橡胶水下吸声材料的应用现状

橡胶水下吸声材料主要可用于消声水池和消声瓦等方面。应用于水下消声池时,锥形结构橡胶能够更好地吸收声波,因此常见消声水池用橡胶均为圆锥形。

消声瓦是一种典型的水下吸声制品,将消声瓦铺设在水下航行器表面,可减弱声纳信号反射,并减少自身产生的噪声信号,从而降低被探测到的可能性[30]。

美、英、法、日等国在潜艇消声瓦方面的技术较为先进。其中美国潜艇的噪声水平相对较低,在美国的“洛杉矶”级攻击型核潜艇、SSN-21海浪级攻击型核潜艇以及俄亥俄级弹道导弹核潜艇上使用的是以丁基橡胶为基体的消声瓦。俄罗斯从前苏联时期就开始进行潜艇安静性技术的研究,1958年,前苏联就在SSN型潜艇上使用了消声瓦,自1967年起,前苏联在各类潜艇中均使用了50~100 mm的橡胶型消声瓦[31]。

消声瓦在实际使用过程中仍存在容易脱落及在水压条件下低频吸声性能下降等问题,因此各国正积极开展新型水下吸声橡胶的研究。美国海军使用的玻璃纤维双层薄板消声瓦具有良好的吸声和减震效果。英国海军也曾评估过橡胶夹芯复合材料在潜艇中的运用。

4 橡胶水下吸声材料的发展趋势

橡胶类材料作为水下吸声材料的研究始于二战时期,主要用于解决潜艇噪声问题。随着科学技术的发展,目前的吸声材料逐渐走向宽频化、结构化,均匀单一的橡胶材料已经无法满足当前水下吸声材料的性能要求。

未来随着科学技术的发展,橡胶水下吸声材料的制备工艺将更加完善,性能会逐渐向耐水压和宽频段吸声方向发展,橡胶水下吸声材料将具有更为广泛的应用前景。