制备工艺对甲基乙烯基硅橡胶/丙烯酸酯橡胶并用胶性能的影响

2016-07-27卢旭鑫倪国章苏江林AliBahader丁运生

卢旭鑫,倪国章,苏江林,陈 龙,Ali Bahader,丁运生,3*

(1.合肥工业大学 化工学院高分子材料与化工研究所,安徽 合肥 230009;2.安徽华菱电缆集团有限公司,安徽芜湖 238371;3.合肥工业大学 先进功能材料与器件安徽省重点实验室,安徽 合肥 230009)

甲基乙烯基硅橡胶(MVQ)是一种兼具有机和无机化合物特性的高分子弹性体,具有突出的电绝缘、耐高低温、耐紫外、耐候、自润滑、高透气性和生理惰性等特性,已在航空航天、电子电气、机械、轻工、化工、建筑、医学等领域得到了广泛的应用。但因MVQ强度低,耐溶剂性和耐油性较差,从而限制了其在汽车、机电等领域的应用[1-3]。

MVQ与丁腈橡胶(NBR)、氟橡胶、氟硅橡胶等并用可大大提高其耐油性,但是MVQ/NBR并用胶不宜在高温下使用;MVQ与氟橡胶、氟硅橡胶并用,并用胶的耐热性很好,但价格较为昂贵,从而限制了其应用。丙烯酸酯橡胶(ACM)是一种耐高温、耐油且价格适中的特种合成橡胶,广泛应用于汽车工业,具有“车用橡胶”之称,但其存在“热粘冷脆”、加工困难等不足。将MVQ与ACM并用,可使两者性能互补,得到兼具二者优良性能的油封材料[4-6]。但MVQ与ACM的溶解度参数和极性相差较大,两者属于热力学不相容体系。而对于橡胶并用,除了考虑并用组分的热力学相容性以外,还需考虑并用胶的制备工艺对组分间相容性的影响。如许多热力学不相容体系在生产上得到广泛应用,就是因为可以通过调整材料制备工艺而使体系组分间相容性改善。因此,通过橡胶制备工艺的优化,提高MVQ与ACM并用胶组分间的相容性,在理论和实践上都具有重要性。

本工作采用不同工艺制备MVQ/ACM并用胶,研究制备工艺、硫化条件对MVQ/ACM并用胶微观结构、硫化特性与物理性能的影响。

1 实验

1.1 主要原材料

MVQ,牌号110,浙江新安化工集团股份有限公司产品;ACM,牌号AR-200,四川遂宁青龙丙烯酸酯橡胶厂产品;乙烯-醋酸乙烯酯共聚物(EVA),上海鸿鑫塑胶原料有限公司产品;沉淀法白炭黑,杭州雪松化工实业有限公司产品;硫化剂DCP,南京中旭化工有限公司产品;硅烷偶联剂KH-570,南京曙光化工集团有限公司产品。

1.2 设备和仪器

SK-160B型开炼机,上海橡胶机械厂产品;XLB-D型平板硫化机,上海第一橡胶机械厂产品;DHG-9123型电热恒温鼓风干燥箱,上海一恒科学仪器有限公司产品;CMT4000型电子拉力机,深圳市新三思材料检测有限公司产品;LX-A型橡塑邵尔A硬度计,江苏明珠试验机械有限公司产品;MDR-2000E型无转子硫化仪,无锡市蠡园电子化工设备有限公司产品;JEOL JSM-6490LV型扫描电子显微镜(SEM),日本电子株式会社产品。

1.3 基本配方

MVQ 65,ACM 35,白炭黑 65,硅烷偶联剂KH-570 4,EVA 10,硫化剂DCP 1.3,其他1.8。

1.4 混炼工艺

采用以下两种工艺制备MVQ/ACM并用胶。

工艺1:分别制备ACM/白炭黑混炼胶和MVQ/白炭黑混炼胶,然后将MVQ/白炭黑混炼胶与ACM/白炭黑混炼胶和EVA共混制备MVQ/ACM并用胶,最后加入硫化剂DCP,打三角包,薄通3次后出片硫化。

工艺2:制备MVQ/白炭黑混炼胶,然后与ACM和EVA共混制备MVQ/ACM并用胶,最后加入硫化剂DCP,打三角包,薄通3次后出片硫化。

1.5 测试分析

邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸性能采用电子拉力机按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;耐油性能按照GB/T 1690—2010《硫化橡胶或热塑性橡胶 耐液体试验方法》进行测试,观察试样浸泡于150 ℃ASTM 3#油中70 h后的质量变化率;试样拉伸断面先用四氢呋喃刻蚀72 h,然后用蒸馏水洗涤并于70 ℃真空干燥24 h,最后喷金并用SEM观察其断面形貌。

2 结果与讨论

2.1 微观结构

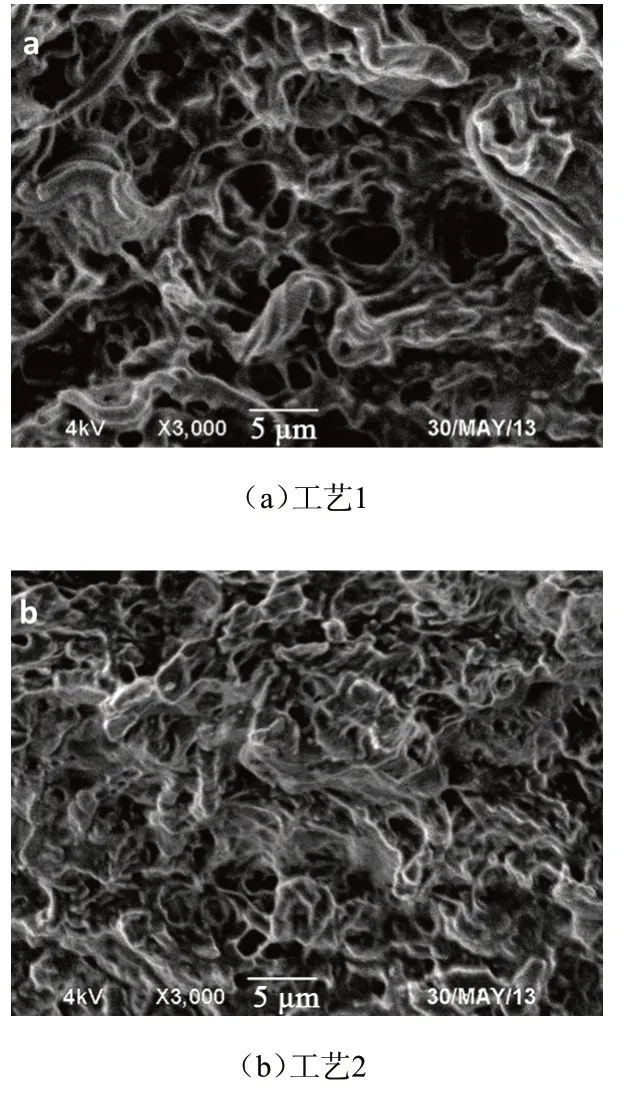

不同制备工艺下ACM的分散情况如图1所示。从图1可以看出,采用工艺2制备的ACM/MVQ并用胶中ACM分散均匀性比采用工艺1制备的并用胶好。ACM纯胶的门尼粘度[ML(1+4)100 ℃]为30~50,而MVQ纯胶的门尼粘度值较小,两者粘度相差大。在工艺2混炼条件下,白炭黑的加入使MVQ/白炭黑混炼胶的粘度增大,与ACM的粘度相近,根据粘度相近原则,当两相的粘度越接近,两相分散越均匀,即ACM在MVQ/白炭黑基体中的分散越均匀,分散相ACM的微区尺寸越小[7]。因此采用工艺2制得的并用胶中ACM相的分散比采用工艺1制得的并用胶更均匀。

图1 不同制备工艺下ACM的分散情况

2.2 硫化特性

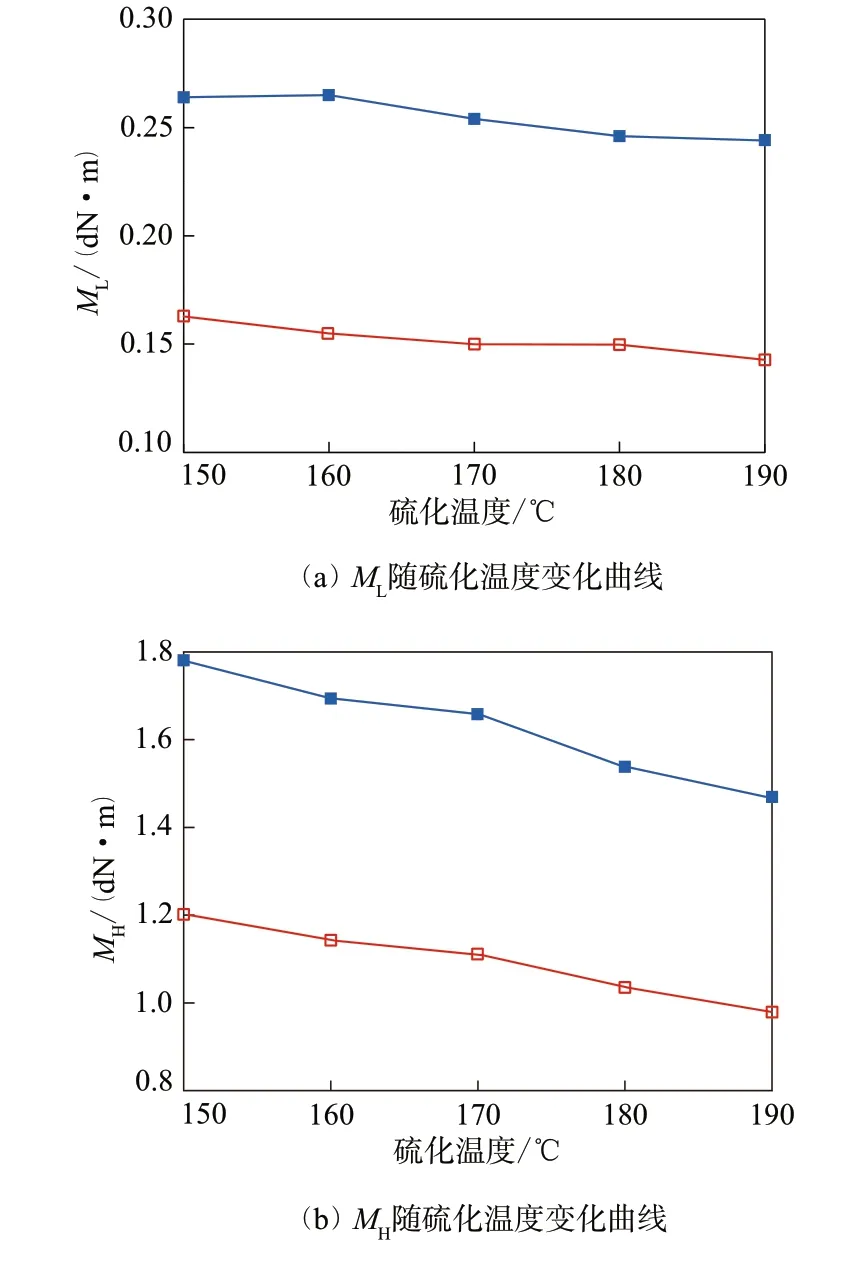

硫化温度对MVQ/ACM并用胶ML和MH的影响如图2所示。

从图2可以看出,在相同的硫化温度下,工艺2并用胶的ML和MH均小于工艺1并用胶。这是因为工艺2将白炭黑全部加入MVQ中,使白炭黑主要集中于MVQ相中,降低了并用胶体系的整体粘度,导致其转矩值相对较小。从图2(a)可以看出,随着硫化温度的升高,MVQ/ACM并用胶的ML稍有减小,这是因为橡胶在未硫化前,随着温度的升高,并用胶的粘度下降,从而导致ML变小。从图2(b)可以看出,随着硫化温度的升高,MVQ/ACM并用胶的MH逐渐减小。这是因为随着硫化温度的升高,交联剂的分解速率加快,单位时间内产生过多的活性自由基,加快了双基终止反应,硫化效率降低,交联度下降,从而导致MH值呈减小趋势。

图2 硫化温度对MVQ/ACM并用胶ML和MH的影响

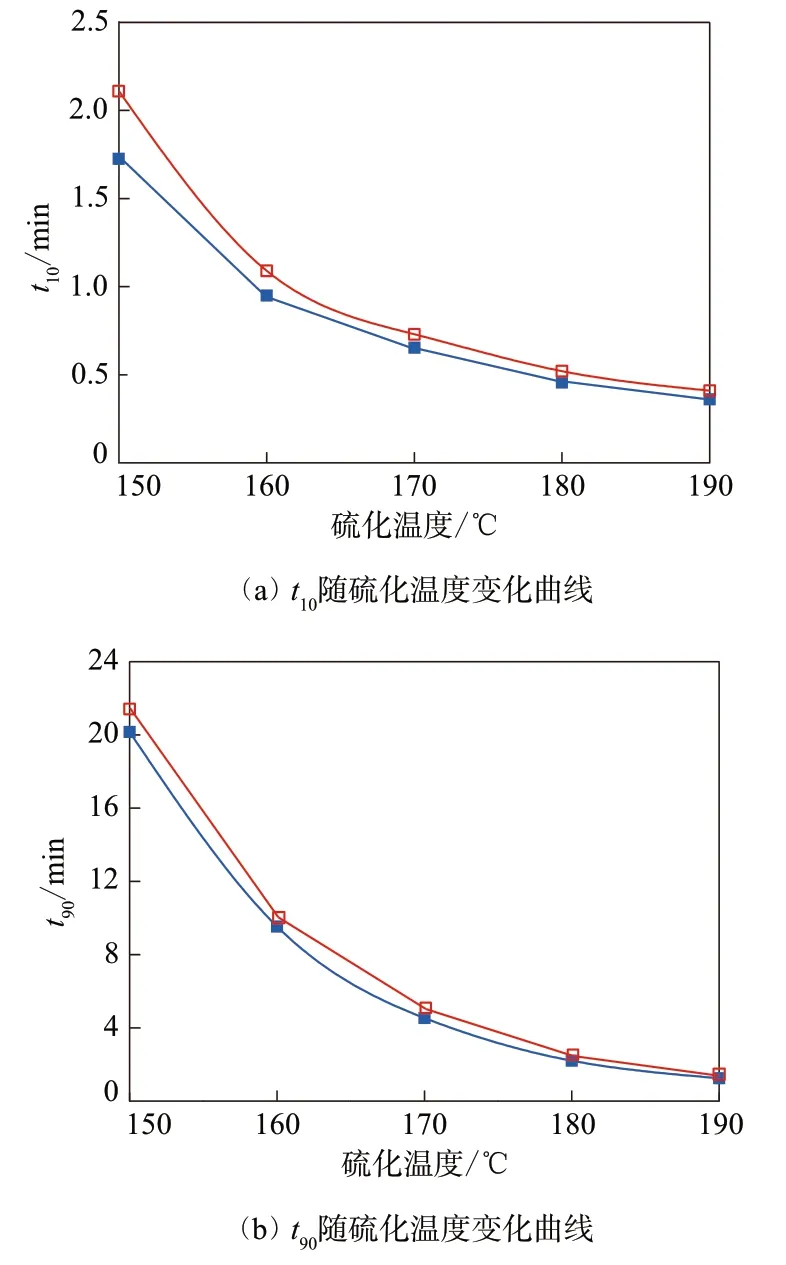

硫化温度对MVQ/ACM并用胶t10和t90的影响如图3所示。

从图3可以看出,在相同的硫化温度下,工艺2的t10明显比工艺1的长,这是因为ACM呈酸性,有阻碍自由基生成的作用,其在并用胶中分散越均匀,阻碍作用越明显,直接体现为并用胶的硫化诱导期延长;而工艺2并用胶的t90与工艺1并用胶相近,故这种硫化延迟作用对橡胶的混炼和储存是十分有利的。从图3还可以看出,随着硫化温度的升高,两种并用胶的t10和t90值都逐渐减小。这是因为随着硫化温度的升高,交联剂的分解速率逐渐加快,使得并用胶的t10和t90值均相应减小。

图3 硫化温度对MVQ/ACM并用胶t10和t90的影响

2.3 物理性能

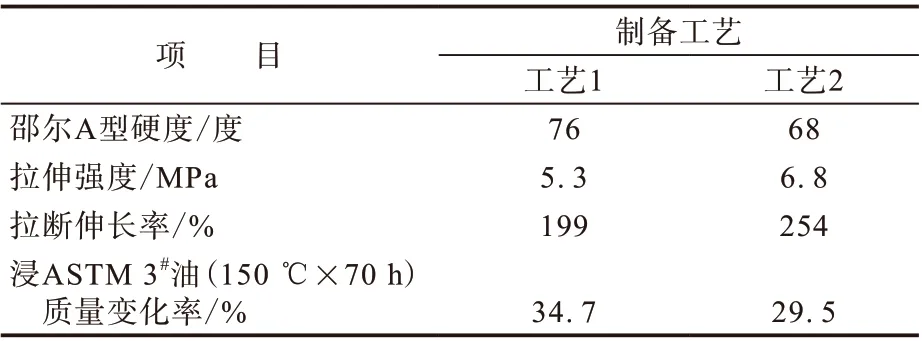

制备工艺对MVQ/ACM并用胶物理性能的影响如表1所示。

从表1可以看出,相同的配方下制备工艺对并用胶的性能影响明显,工艺2并用胶的综合性能优于工艺1并用胶。在多相多组分体系中,相容性是影响材料性能的主要因素。结合图1所示结果,工艺2提高了两相的相容性,分散相ACM微区尺寸较小,分散均匀程度高,所制得的并用胶物理性能和耐油性能较好。

表1 制备工艺对MVQ/ACM并用胶物理性能的影响

2.4 一段硫化温度对并用胶物理性能的影响

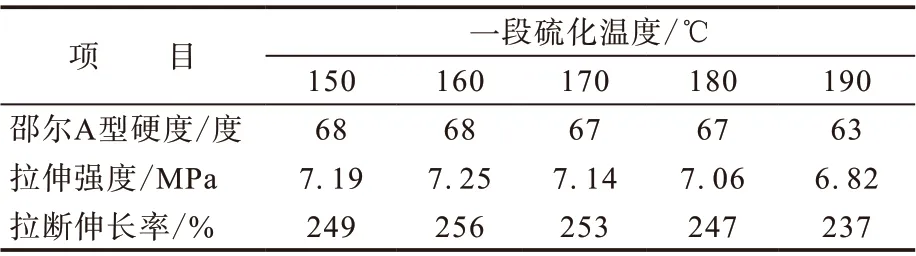

一段硫化温度对MVQ/ACM并用胶物理性能的影响如表2所示。

从表2可以看出,当二段硫化条件为180℃×150 min时,随着一段硫化温度的上升,MVQ/ACM并用胶的邵尔A型硬度总体减小,拉伸强度和拉断伸长率先增大后减小。当一段硫化温度为160 ℃,硫化时间为12 min时,并用胶的综合性能最好。随着一段硫化温度的升高,并用胶的硫化速率急剧加快(如图3所示),但单位时间内产生过多的活性自由基会加快双基终止反应,降低硫化效率,同时硫化速率过快也可能导致并用胶的共硫化效果变差,使得并用胶的性能随着硫化温度的升高而逐渐下降,结果与图3(b)所示相吻合。

表2 一段硫化温度对MVQ/ACM并用胶物理性能的影响

2.5 二段硫化时间对并用胶物理性能的影响

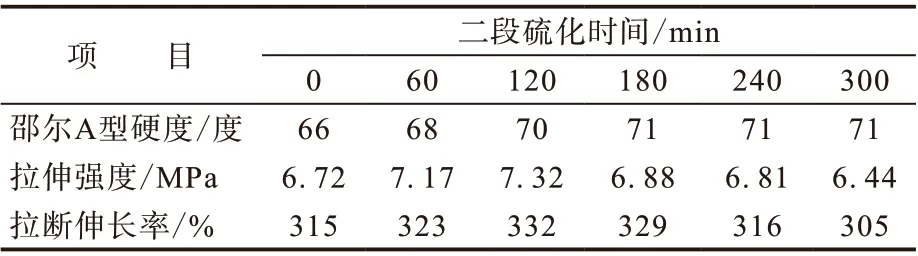

二段硫化时间对MVQ/ACM并用胶物理性能的影响如表3所示。

表3 二段硫化时间对MVQ/ACM并用胶物理性能的影响

从表3可以看出,当一段硫化条件为160℃×12 min、二段硫化温度为180 ℃时,随着二段硫化时间的延长,MVQ/ACM并用胶的邵尔A型硬度总体增大,拉伸强度和拉断伸长率先增大后减小。当二段硫化条件为180 ℃×120 min时,MVQ/ACM并用胶的综合性能最好。这是因为二段硫化是消除交联弱键和去除因硫化等反应产生的小分子的过程,随着二段硫化的进行,并用胶交联结构逐渐紧密,硬度和强度随之增大;但是二段硫化时间过长反而会使并用胶老化,从而导致交联结构破坏,硬度和强度随之减小。

3 结论

采用先制备MVQ/白炭黑混炼胶、然后将其直接与ACM及其他助剂共混的方法制备并用胶,该工艺能使ACM相均匀分散在MVQ中,对并用胶的硫化诱导期具有延迟作用,提高了橡胶的混炼和存储的稳定性,并用胶的综合性能优于先制备ACM/白炭黑和MVQ/白炭黑混炼胶、然后将两者和EVA共混制备的并用胶。当一段硫化条件为160 ℃×12 min、二段硫化条件为180 ℃×120 min时,制得的MVQ/ACM并用胶的综合性能最佳。