双碱法脱硫在天然气净化厂尾气处理中的试验研究

2016-07-27汤晓勇雒定明张玉明甘永昌

汤晓勇 雒定明 张玉明 彭 云 李 龙 甘永昌

1.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041;2.中国石油西南油气田公司重庆天然气净化总厂, 重庆 401220;3.四川艾普环保工程有限公司, 四川 成都 610021

双碱法脱硫在天然气净化厂尾气处理中的试验研究

汤晓勇1雒定明1张玉明1彭云2李龙3甘永昌3

1.中国石油集团工程设计有限责任公司西南分公司,四川成都610041;2.中国石油西南油气田公司重庆天然气净化总厂,重庆401220;3.四川艾普环保工程有限公司,四川成都610021

摘要:针对国内天然气净化厂高含SO2尾气处理技术难题,研究出适合天然气净化厂尾气处理的一种新型双碱法脱硫工艺,并建立试验装置对工艺进行验证和优化。经过试验装置的连续稳定运行、多工况测试以及大量的试验数据分析,证明了新型双碱法脱硫工艺具有脱硫效率高、占地面积小、易于操作维护、无废液、废渣排放等特点,对解决目前天然气净化厂高含SO2尾气处理技术难题具有借鉴意义。

关键词:天然气净化厂;高含SO2;脱硫尾气;双碱法;脱硫工艺;大气污染

0前言

随着我国经济的快速发展,能源消耗不断增加,SO2排放量也日趋增多,造成SO2污染(如酸雨污染等)的严重危害[1]。1997年1月1日我国实施了GB 16297-1996 《大气污染物综合排放标准》,为促进我国大气污染控制和防治起到了积极、重要的作用,该标准规定了SO2排放浓度限值:新污染源为960 mg/m3,现污染源为1 200 mg/m3[2-3]。考虑到天然气净化厂尾气排放SO2具有排放量小、浓度高、治理难度大、费用高等特点[4],国家环境保护总局环函[1999]48号要求:天然气净化厂SO2污染物排放应作为特殊污染源,应制订相应的行业污染物排放标准进行控制;在行业污染物排放标准未出台前,同意天然气净化厂脱硫尾气排放SO2暂按GB 16297-1996《大气污染物综合排放标准》中的最高允许排放速率指标进行控制,并尽可能考虑SO2的综合利用。

目前,国家提出了节能减排、环保“零排放”的产业方针,各行业正在制订或实施新的排放标准且将大幅降低排放浓度限值,其中GB 31571-2015 《石油化学工业污染物排放标准》规定石油化学工业企业及其生产设施的SO2允许排放浓度为100 mg/m3。在国家环保要求日趋严格的大环境下,即将实施的《天然气净化厂大气污染物排放标准》(二次征求意见稿)已明确规定:新建净化厂尾气灼烧炉烟气SO2最高允许排放浓度为500 mg/m3[5],现有净化厂尾气灼烧炉烟气SO2最高允许排放浓度为1 000 mg/m3。

但目前国内净化厂尾气SO2排放浓度普遍在2 204~15 400 mg/m3[6],为适应日益严格的环保要求,降低天然气净化厂尾气中SO2的排放浓度势在必行[7]。针对天然气净化厂尾气SO2浓度高的特点,中国石油集团工程设计有限责任公司西南分公司与四川艾普环保工程有限公司合作开展了天然气净化厂高温含硫烟气处理新技术研究,研究出适合天然气净化厂尾气处理的一种新型双碱法脱硫工艺,并建成试验装置,验证了不同SO2浓度下的脱硫效率以及装置的再生效率、催化氧化效率等重要工艺参数,最终试验研究取得圆满成功。

1尾气脱硫路线选择

1.1国内外尾气脱硫工艺现状

尾气脱硫工艺历史悠久,据1990年美国环保局(EPA)统计,世界各国开发、研究和使用的SO2控制技术达189种,预计目前已超过200种[8-10]。目前国内外常见的脱硫工艺主要为标准还原吸收工艺、Cansolv工艺、SOP制酸工艺及烟气脱硫(FGD)工艺[4],其中FGD工艺是世界上大规模商业应用并最能有效控制SO2污染的脱硫工艺[11],该工艺是利用吸收剂或吸附剂去除烟气中的SO2,并使其转化为较稳定的硫的化合物。

目前国内需要进行尾气脱硫处理的行业主要有电力和石油化工行业等。国内电厂脱硫烟气的特点是烟气量大(如 75 t/h 锅炉烟气量约为100 000 m3/h)、SO2浓度低(1 000~3 000 mg/m3),其常用的尾气处理工艺是FGD工艺。天然气净化厂硫黄回收后经灼烧排放的尾气特点是烟气量小(一般在1 000~50 000 m3/h)、SO2浓度高(2 204~15 400 mg/m3)[6],目前其尾气一般直接排放。因此,研究出高含SO2尾气处理技术是天然气处理行业节能减排的主要任务。

1.2天然气净化厂尾气脱硫工艺路线分析

对比国内外常见的尾气脱硫工艺可知:标准还原吸收工艺较为复杂,占地面积大,投资高;Cansolv工艺的生产过程中会产生含SO2的酸性污水,难以得到有效处理;SOP制酸工艺介质腐蚀性强,产品硫酸为强酸,储存、运输均有一定风险。因此,本次试验工艺主要从FGD工艺中对比选择。

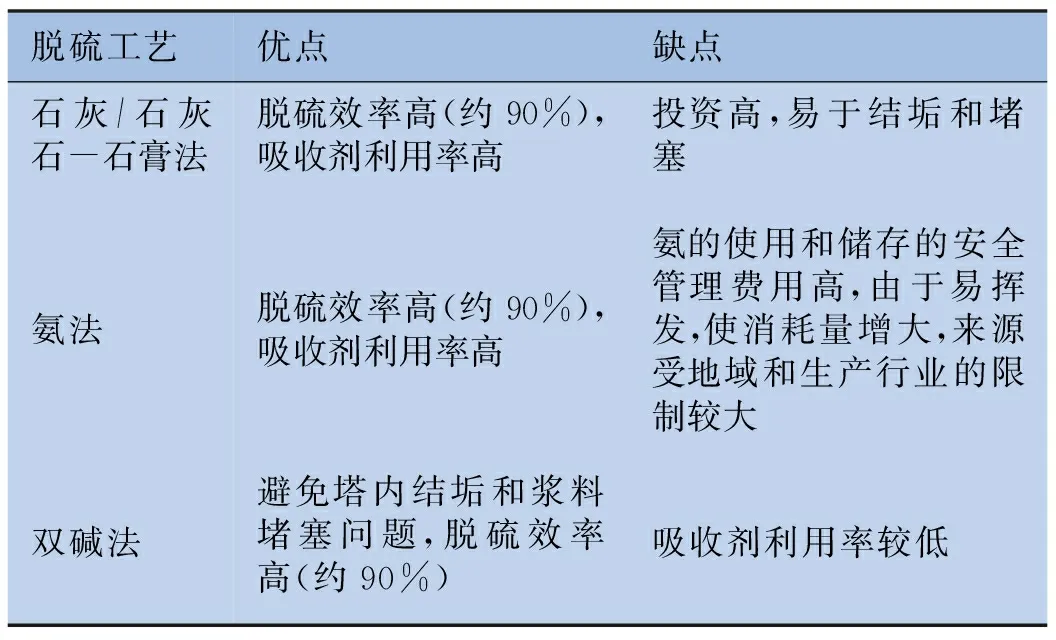

FGD工艺分为干法、半干法和湿法脱硫工艺。同干法、半干法脱硫工艺相比,湿法脱硫工艺的优点是脱硫效率高、反应速度较快、设备小、系统稳定等,所以湿法脱硫工艺更适合于高含SO2尾气处理[12-13]。常见的湿法脱硫工艺主要有石灰/石灰石-石膏法、氨法、双碱法等[14-15]。三种主要湿法脱硫工艺优缺点比较见表1。

由表1可见,石灰/石灰石-石膏法存在投资高和结垢、堵塞等缺点;氨法则在氨的使用和存储中有较大问题。所以本次试验选用双碱法作为脱硫工艺开展研究。

2试验装置脱硫机理

试验装置采用双碱法脱硫工艺,先用可溶性的NaOH吸收烟气中的SO2气体,然后用CaO对吸收液进行再生,生成CaSO3·1/2 H2O,再生后的溶液返回吸收器,如此循环使用[16]。循环吸收过程中发生反应为吸收反应、再生反应和氧化反应。

表1三种主要湿法脱硫工艺优缺点

脱硫工艺优点缺点石灰/石灰石-石膏法脱硫效率高(约90%),吸收剂利用率高投资高,易于结垢和堵塞氨法脱硫效率高(约90%),吸收剂利用率高氨的使用和储存的安全管理费用高,由于易挥发,使消耗量增大,来源受地域和生产行业的限制较大双碱法避免塔内结垢和浆料堵塞问题,脱硫效率高(约90%)吸收剂利用率较低

2.1吸收反应

(1)

(2)

其中式(1)是开始阶段溶液吸收SO2反应方程式,式(2)是运行过程的主要反应式。

2.2再生反应

(3)

CaSO3·1/2H2O+3/2H2O

(4)

CaSO3·1/2H2O

(5)

再生后的NaOH、Na2SO3等有效组分可循环使用。

2.3氧化反应

将再生过程生成的亚硫酸钙(CaSO3·1/2H2O)氧化,可制成石膏(CaSO4·2H2O)。

CaSO4·2H2O

(6)

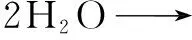

3试验装置工艺流程

图1 试验装置双碱法脱硫工艺流程框图

本装置含硫烟气处理工艺流程主要由四部分组成:第一部分为SO2尾气产生单元;第二部分为烟气脱硫单元,脱除烟气中SO2后烟气达标排放;第三部分为脱硫液再生单元,通过再生吸收液降低运行成本;第四部分为石膏副产品生成单元,通过氧化、分离最终得到石膏产品。图1为试验装置双碱法脱硫工艺流程框图。图2为建成后的双碱法脱硫工艺试验装置实物图。

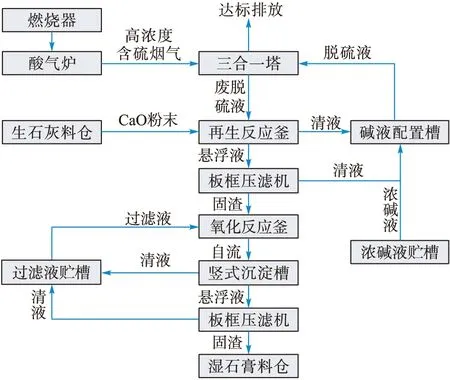

图2 双碱法脱硫工艺试验装置实物图

4试验装置运行数据收集分析

4.1烟气脱硫单元运行数据

根据天然气净化厂含硫尾气的SO2浓度范围,分3个工况考察烟气脱硫效率,SO2浓度分别为小于6 000 mg/m3、6 000~15 000 mg/m3和15 000~22 000 mg/m3,分别对应天然气净化厂尾气含SO2的正常浓度范围、较高浓度范围和极限工况(超出目前天然气处理厂的SO2浓度范围)。尾气中SO2排放满足即将实施的标准要求。

4.1.1SO2浓度小于6 000 mg/m3试验

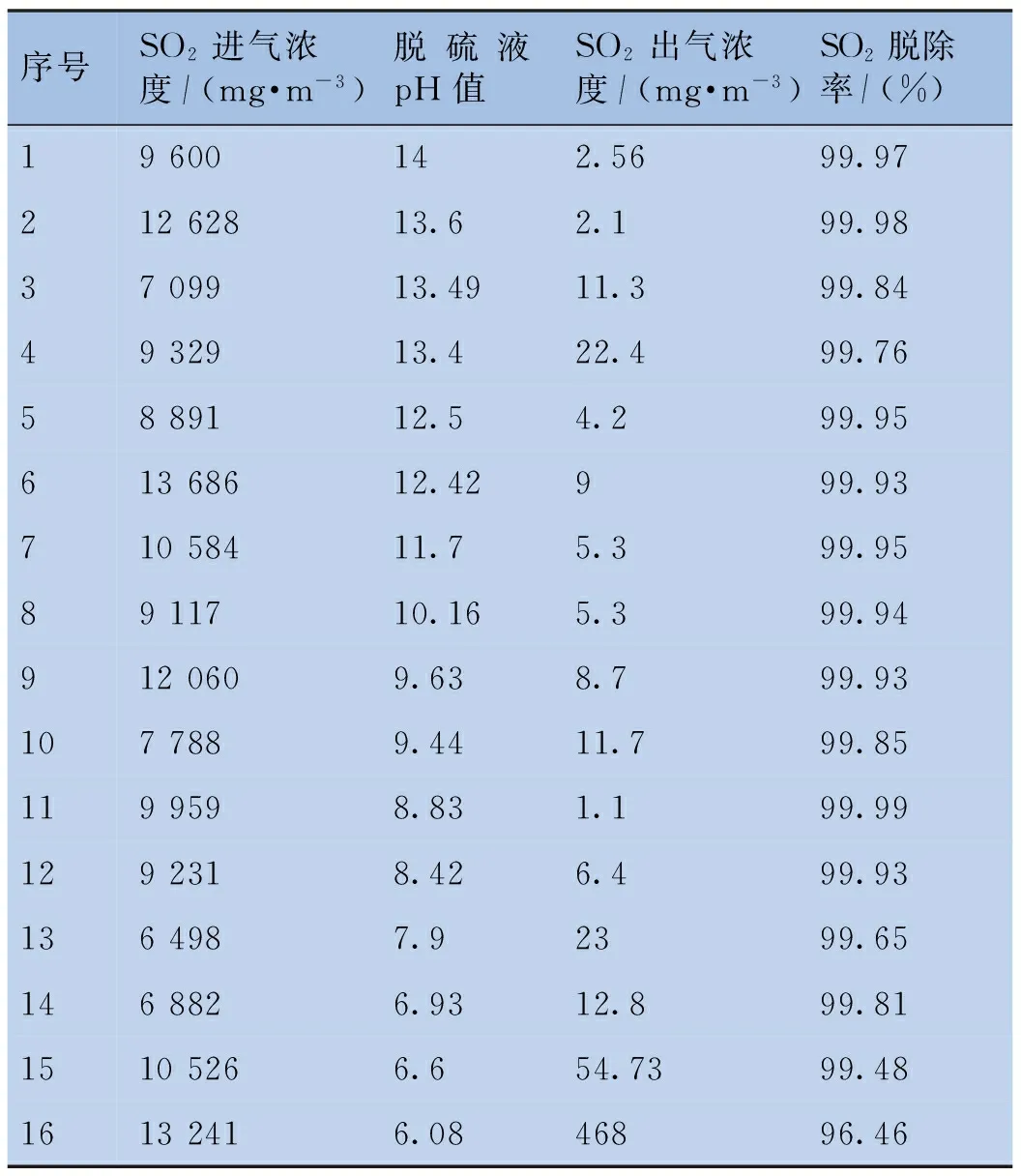

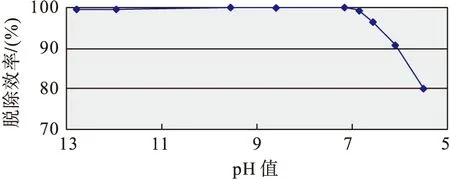

本装置在尾气中SO2浓度为小于6 000 mg/m3时的脱硫效率见表2,脱硫效率与pH值的关系见图3。由试验结果可以发现:

2)随着pH值低于6.5后,脱硫效率呈下降趋势。但在pH值大于6.0时,仍能保证脱硫后的SO2排放浓度小于500 mg/m3的要求。

4.1.2SO2浓度为6 000~15 000 mg/m3试验

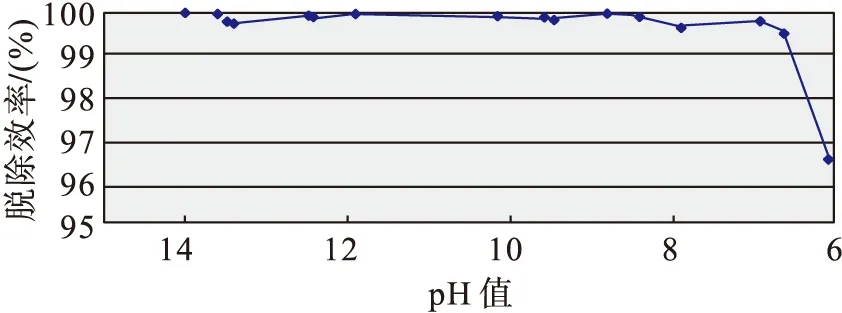

本装置在尾气中SO2浓度为6 000~15 000 mg/m3时的脱硫效率见表3,脱硫效率与pH值的关系见图4。由试验结果可以发现:

表2SO2浓度小于6 000 mg/m3时的脱硫试验数据

序号SO2进气浓度/(mg·m-3)脱硫液pH值SO2出气浓度/(mg·m-3)SO2脱除率/(%)142839.6110.7099.75232969.5410.6799.68354089.5120.2799.63456668.777.599.87557168.72899.8665504821.7699.60751057.6512.299.76854557.43699.89935697.343.299.911047166.712.199.961159826.5623.999.601238406.3244.3798.801357416.0316197.20

图3 SO2浓度小于6 000 mg/m3时脱硫效率与pH值的关系

表3SO2浓度为6 000~15 000 mg/m3时的脱硫试验数据

序号SO2进气浓度/(mg·m-3)脱硫液pH值SO2出气浓度/(mg·m-3)SO2脱除率/(%)19600142.5699.9721262813.62.199.983709913.4911.399.844932913.422.499.765889112.54.299.9561368612.42999.9371058411.75.399.958911710.165.399.949120609.638.799.931077889.4411.799.851199598.831.199.991292318.426.499.931364987.92399.651468826.9312.899.8115105266.654.7399.4816132416.0846896.46

图4 SO2浓度为6 000~15 000 mg/m3时脱硫效率与pH值的关系

2)随着pH值低于6.6后,脱硫效率呈下降趋势。但在pH值大于6.0时,仍能保证脱硫后SO2排放浓度小于500 mg/m3的要求。

4.1.3SO2浓度为15 000~22 000 mg/m3试验

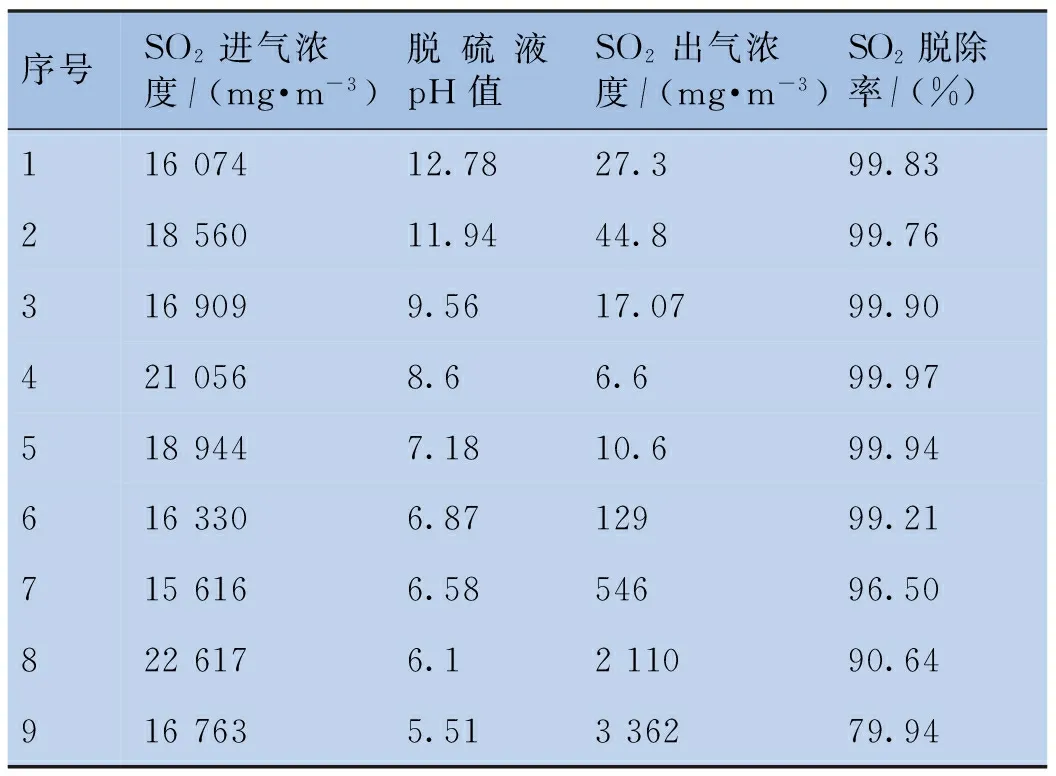

本装置在尾气中SO2浓度为15 000~22 000 mg/m3时的脱硫效率见表4,脱硫效率与pH值的关系见图5。由试验结果可以发现:

表4SO2浓度为15 000~22 000 mg/m3时的脱硫试验数据

序号SO2进气浓度/(mg·m-3)脱硫液pH值SO2出气浓度/(mg·m-3)SO2脱除率/(%)11607412.7827.399.8321856011.9444.899.763169099.5617.0799.904210568.66.699.975189447.1810.699.946163306.8712999.217156166.5854696.508226176.1211090.649167635.51336279.94

图5 SO2浓度为15 000~22 000 mg/m3时脱硫效率与pH值的关系

1)在SO2浓度为15 000~22 000 mg/m3、脱硫液pH值在6.8以上,脱硫后的SO2排放浓度可满足现行和即将实施的标准要求。

2)随着pH值低于6.8后,脱硫效率呈下降趋势。且在pH值为6.58时,SO2排放浓度超过了500 mg/m3。

3)在SO2浓度为15 000~22 000 mg/m3时,如仍需满足现行和即将实施的标准要求,则仅需确保脱硫液pH值大于6.8 即可。

4.2再生单元试验数据

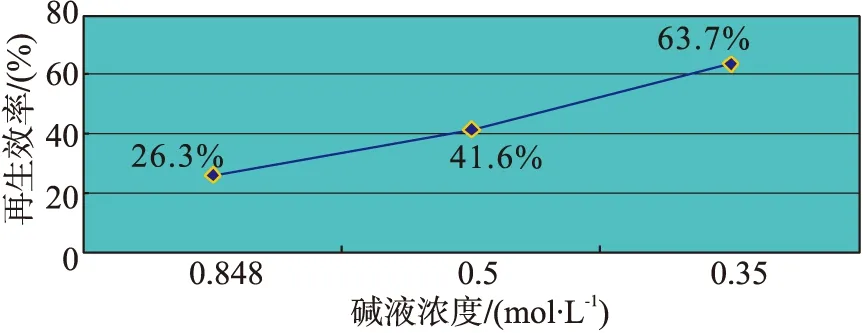

随着装置的运行,三合一塔中脱硫液pH值不断下降,当达到试验设定值后,需将脱硫液打出进行再生试验。再生试验是通过加入CaO与脱硫液进行吸收反应,生成再生碱液。再生试验的目的是通过对不同浓度初始碱液下再生效率的比较,找到适宜的初始碱液浓度和对应的碱液再生率。

再生试验选择了0.85、0.5、0.35 mol/L共3个不同浓度的碱液,结果见图6。当碱液浓度下降时,再生效率有显著上升。

图6 不同初始碱液浓度下的再生效率

再生后的碱液进入碱液配置槽进行回收利用,分离出的滤渣作为后续氧化反应的原料使用,本单元不产生外排水及二次污染。

4.3石膏副产品生成单元试验数据

将再生单元反应后的滤渣作为原料,加水进行调浆后通入压缩空气、加催化剂进行催化氧化反应[18],将亚硫酸盐氧化形成硫酸盐,得到石膏副产品。本单元试验的目的是选择合适的催化剂、验证本装置亚硫酸盐的氧化率以及石膏产品的质量。通过试验,得出以下结论:

图7 烘干后的石膏产品

5技术经济分析

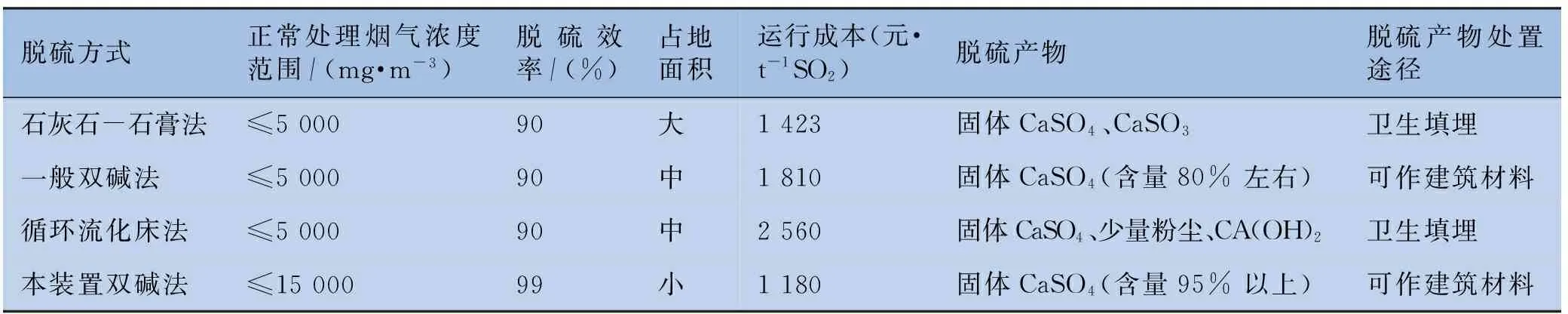

本工艺与其他FGD工艺的技术经济对比见表5[19-20]。

由表5可见,本工艺相比传统FGD工艺拥有以下优势:

表5四种FGD工艺的技术经济对比

脱硫方式正常处理烟气浓度范围/(mg·m-3)脱硫效率/(%)占地面积运行成本(元·t-1SO2)脱硫产物脱硫产物处置途径石灰石-石膏法≤500090大1423固体CaSO4、CaSO3卫生填埋一般双碱法≤500090中1810固体CaSO4(含量80%左右)可作建筑材料循环流化床法≤500090中2560固体CaSO4、少量粉尘、CA(OH)2卫生填埋本装置双碱法≤1500099小1180固体CaSO4(含量95%以上)可作建筑材料

1)脱硫效率高。本工艺采用了自主设计的三合一多功能塔,该塔采用新型陶瓷矩鞍环填料等技术,提高了脱硫效率。

2)系统稳定性高,运行成本低。本工艺再生反应和沉淀分离在塔外进行,三合一塔内主要为可溶性的钠碱溶液循环,从根本上克服了用石灰作为脱硫剂造成的脱硫塔和管道内的结垢问题,保证了系统稳定运行。自主设计的再生反应釜提高了碱液再生效率,降低了装置运行成本。

3)催化氧化技术提高副产物纯度。本工艺采用了自主设计的氧化反应釜,通过加入硫酸亚铁、硫酸锰等催化剂,控制催化氧化反应时间、温度、初始pH值、搅拌强度、曝气量等条件,显著促进了亚硫酸钙的氧化,提高了副产物硫酸钙的纯度。

4)优化关键设备,减小占地面积。本工艺的三合一塔集烟气急冷、烟气洗涤吸收和达标尾气烟囱排放等多种功能于一体,结构紧凑;再生和氧化反应釜等设备通过优化设计提高了工作效率,缩小了设备大小。在降低投资成本同时,减小了装置的占地面积小,易实现整体橇装化。

5)无“三废”排放。本工艺在处理过程中不产生新的废液、废渣、废气,副产品脱硫石膏可作为建材原料,达到“循环经济”的目的。

6结论

1)目前,天然气净化厂硫回收工艺后的尾气中含SO2浓度多大于3 000 mg/m3,部分甚至达到15 000 mg/m3,已不能满足日益严格的环保要求。通过本次试验研究可知,本工艺可处理SO2浓度达15 000 mg/m3,特别适用于目前天然气净化厂硫回收工艺后的高SO2浓度烟气的脱硫处理。

2)对于超出目前天然气处理厂SO2浓度范围(15 000~22 000 mg/m3)的尾气,通过对本次试验取得的工艺数据分析得出,可采取确保脱硫液pH值来完成处理并达标排放。

3)通过以上分析,本工艺对于脱除天然气净化装置后高浓度含SO2尾气具有很好的净化处理效果,在取得环保效益的同时,生成的副产品也可取得一定经济效益,适宜在天然气净化处理行业推广应用。

参考文献:

[1] 莫建松.双碱法烟气脱硫工艺的可靠性研究及工业应用[D].杭州:浙江大学,2006.

Mo Jiansong. The Reliability Consideration of Dual-alkali Flue Gas Desulfurization Process and Its Application [D]. Hangzhou: Zhejiang University, 2006.

[2] 陈运强.含硫天然气净化厂尾气达标排放的工艺路线选择[J].天然气与石油,1999,17(2):11-15.

Chen Yunqiang. Selection of Qualified Tail Gas Venting Process in Acid Gas Purification Plant [J]. Natural Gas and Oil, 1999, 17 (2): 11-15.

[3] 张有军,王军,魏庆革,等.克劳斯及斯科特装置的操作经验[J].石油与天然气化工,2006,35(5):385-388.

Zhang Youjun, Wang Jun, Wei Qingge. Operation Summarization for Claus and SCOT Units [J]. Chemical Engineering of Oil & Gas, 2006, 35 (5): 385-388.

[4] 游龙,蒲远洋,肖秋涛,等.天然气净化厂含硫尾气处理自主技术成功应用[J].天然气与石油,2006,34(1):14-18.

You Long, Pu Yuanyang, Xiao Qiutao, et al. Successful Application of Autonomy-oriented Tail Gas Treatment Technology in Natural Gas Purification Plant [J]. Natural Gas and Oil, 2006, 34 (1): 14-18.

[5] 陈赓良,李劲.对降低尾气处理装置SO2排放的认识和建议[J].石油与天然气化工,2014,43(3):217-222.

Chen Gengliang, Li Jin. Review and Suggestions on Reducing SO2Emission Concentration of Claus Tail Gas Treatment Unit [J]. Chemical Engineering of Oil & Gas, 2014, 43 (3): 217-222.

[6] 温崇荣,李洋.天然气净化硫回收技术发展现状与展望[J].天然气工业,2009,29(3):95-97.

Wen Chongrong, Li Yang. Status Quo and Prospect of Sulfur Recovery Technologies in the Field of Natural Gas Purification [J]. Natural Gas Industry, 2009, 29 (3): 95-97.

[7] 金洲.降低硫黄回收装置烟气中SO2排放问题探讨[J].石油与天然气化工,2012,41(5):473-478.

Jin Zhou. Study on Reducing SO2Emission of the Tail Gas from Sulfur Recovery Unit [J]. Chemical Engineering of Oil and Gas, 2012, 41 (5): 473-478.

[8] Smock R. Acid Rain Bills Point to Wet-Scrubber Retrofits [J]. Power Engineering, 1990, 94 (7): 34-36.

[9] 张扬帆,李定龙,王晋.我国烟气脱硫技术的发展现状与趋势[J].环境科学与管理,2006,31(4):124-128.

Zhang Yangfan, Li Dinglong, Wang Jin. The Development of Flue Gas Desulphurization Technology and Its Application in China [J]. Environmental Science and Management, 2006, 31 (4): 124-128.

[10] 廖传华,周玲,朱廷风,等.烟气脱硫工艺过程的比较与选择[J].环境工程,2008,26(6):74-77.

Liao Chuanhua, Zhou Ling,Zhu Tingfeng,et al. Comparison and Choice of Flue Gas Desulfurization Processes [J]. Environmental Engineering, 2008, 26 (6): 74-77.

[11] 贾立军,刘炳光.我国烟气脱硫技术综述[J].盐业与化工,2006,35(5):35-39.

Jia Lijun, Liu Bingguang. Review of Technology of Sulfur Elimination in Smoke Gas in China [J]. Journal of Salt and Chemical Industry, 2006, 35 (5): 35-39.

[12] 邱新.燃煤热电厂双碱法烟气脱硫工程研究[D].中山:中山大学,2007.

Qiu Xin. Research on Dual-alkali Flue Gas Desulfurization Process in Coal-fired Power Plant [D]. Zhongshan: Zhongshan University, 2007.

[13] 黄喆. 石灰石-石膏湿法脱硫技术问题及脱硫效率探讨 [J].北方环境 2011,23(5):129.

Huang Zhe. Desulfurization Efficiency and Technology of Limestone-gypsum Wet Desulfurization [J]. Northern Environment, 2011, 23 (5): 129.

[14] 王祥光.脱硫技术[M].北京:化学工业出版社,2012.

Wang Xiangguang. Desulfurization Technology [M]. Beijing: Chemical Industry Press, 2012.

[15] 曲博.烟气脱硫技术的发展现状与趋势[J].科技创业家,2013,(4):102-104.

Qu Bo. The Status Quo of Flue Gas Desulphurization Technology and Its Trend [J]. Technological Pioneers, 2013, (4): 102-104.

[16] 刘天齐.三废处理工程技术手册废气卷[M].北京:化学工业出版社,2002.

Liu Tianqi. A Guidance Manual of “Three Wastes” Treatment Engineering-Waste Gas [M]. Beijing: Chemical Industry Press, 2002.

[17] Mbango MbidaK G,宋存义,周向.双碱法用于烧结烟气脱硫中再生实验的研究[J].环境工程,2012,30(3):127-130.

Mbango MbidaK G, Song Cunyi, Zhou Xiang. Research on Dual-alkali Process Regeneration Phase for Sintering Flue Gas Desulfurization [J]. Environmental Engineering, 2012, 30 (3): 127-130.

[18] 齐海.石灰石-石膏湿法烟气脱硫氧化空气研究[J].安庆科技,2011,(2):31-44.

Qi Hai. Research on Limestone-gypsum Wet Flue Gas Desulfurization Oxidation Air [J]. Anqing Science & Technology, 2011, (2): 31-44.

[19] 燕丽,杨金田,薛文博.火电机组湿法石灰石一石膏烟气脱硫成本与综合效益分析[J].能源环境保护,2008,22(5):6-9.

Yan Li, Yang Jintian, Xue Wenbo. The Cost-Benefit Analysis of Wet Flue Gas Desulfurization for Power Plant Units [J]. Energy Environmental Protection, 2008, 22 (5): 6-9.

[20] 李成益.几种石化企业电厂烟气脱硫技术成本比较及适用条件[J].当代石油石化,2008,16(6):28-32.Li Chengyi. The Cost’s Comparative Studies on Flue Gas’s Decarburization for Several Kinds of Petrochemical Enterprise’s Electric Power Plant and Its Suitable Conditions [J]. Petroleum & Petrochemical Today, 2008, 16 (6): 28-32.

收稿日期:2016-03-03

基金项目:中国石油集团工程设计有限责任公司科技重大专项“天然气处理新工艺及设备大型化成套技术研究”中子课题“高温含硫烟气处理新技术研究”(CPE-2012)

作者简介:汤晓勇(1970-),男,四川南充人,高级工程师,硕士,主要从事油气储运工程设计和科研工作。

DOI:10.3969/j.issn.1006-5539.2016.03.007