某型火箭弹射座椅椅盆侧板基于穿盖条件的强度仿真研究

2016-07-27韩圆珍冯志杰航宇救生装备有限公司湖北襄阳441003

韩圆珍 周 昊 冯志杰(航宇救生装备有限公司,湖北 襄阳 441003)

某型火箭弹射座椅椅盆侧板基于穿盖条件的强度仿真研究

韩圆珍 周 昊 冯志杰

(航宇救生装备有限公司,湖北 襄阳 441003)

摘 要:本文以火箭弹射座椅及飞机座舱舱盖为研究对象,建立座椅侧板有限元模型和舱盖模型,模拟椅盆侧板的穿盖过程,评估侧板的动态冲击性能。这种方法可降低研发过程中的试验经费,缩短试验周期,具有很重要的工程意义。

关键词:侧板;穿盖;冲击

0. 前言

火箭弹射座椅是军用飞机上的重要救生装置,其功用主要是保证在飞机正常使用过程中,飞行员能操作使用飞机,并且当飞机发生危急情况时,飞行员能迅速离开飞机,以安全回收和营救飞行员。对于弹射座椅的设计,必须保障有足够的强度和刚度。冲击载荷下座椅结构强度的不足可能使得救生系统丧失功能或意外启动;同时,在冲击载荷的作用下座椅结构的变形不能过大,因为座椅过大的变形将影响座椅与机舱和舱内其他构件的协调结构,可能导致弹射失败。侧板是座椅椅盆的重要组成部分,在座椅出舱过程中作为辅助穿盖器使用,其强度应满足设计要求。

由于弹射座椅结构及其冲击情况的复杂性,也由于计算条件的限制,在弹射座椅发展的初期阶段,主要通过试验方法测试弹射座椅抗冲击性能。近年来,随着计算机软、硬件技术的不断提高,仿真计算已成为弹射座椅强度分析的重要手段。有限元仿真模拟可以对结构强度进行验证及优化,减少试验验证次数,缩短产品开发周期,降低开发费用,提高设计质量。

1. 问题由来

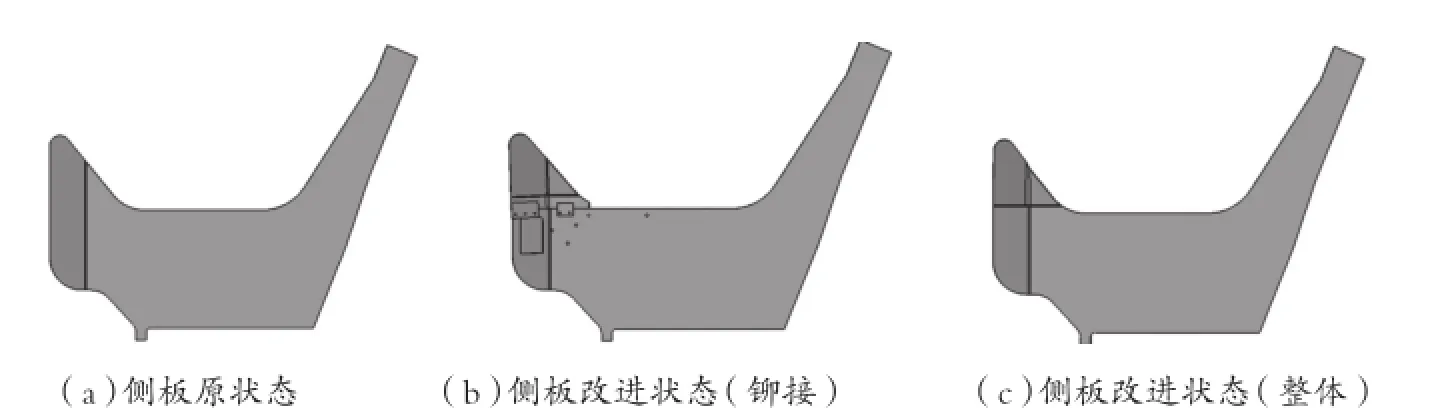

中航工业试飞院飞行员在乘坐某型飞机飞行时,发现座椅椅盆侧板与飞机辅助仪表板间距较小,在穿抗荷代偿两用裤或厚冬装情况下影响正常操作,这一问题得到了设计师系统的现场确认。随后,设计师系统决定对椅盆侧板进行改装并确定了初步改进方案,即从座面高度开始对椅盆侧板向外侧弯折。考虑到外场改装的可实施性,设计师系统决定对已经生产的某型座椅采用铆接方式改装,后续生产的采用整体成型弯折。鉴于椅盆侧板在座椅弹射过程中起到辅助穿盖、保护乘员腿部的作用,本文利用大型有限元软件MSC/DYTRAN作为主要分析工具,对不同使用工况的弹射座椅椅盆侧板在穿盖条件下的冲击问题进行仿真,为其后续的设计提供理论依据。

图1 3种外形的椅盆侧板

2. 瞬态冲击理论与碰撞算法

式中,F表示系统所受的外力,阻尼C称为结构的单元阻尼矩阵。有限元分析过程中,阻尼c=∫NTμNdV,假定无阻尼自由振动特征矢量也能关于C正交,即可以将阻尼矩阵C转化为质量矩阵M和刚度矩阵K的线性组合:

式(2)中,α和β为待定系数,并假定他们满足下列关系式α+βω2i= 2ξiωi,其中ξi为阻尼比,一般用最低两阶的阻尼比ξ1和ξ2,这样由两个方程便可近似地给出α、β,再由α、β代入上式,即可得到其它的振型阻尼比

为了模拟侧板与舱盖之间的接触过程,应在可能发生接触的结构之间定义接触关系。求解运算过程,每一时间步首先检查各从节点是否穿透主面,如果没有穿透则计算工作继续进行,对该从节点不做任何处理;若发生穿透,则采用罚函数进行处理,即在该从节点与被穿透主面之间引入一个界面接触力,称为罚函数值,其大小与穿透深度、主面刚度成正比,如下式:

图2 座椅侧板及舱盖有限元模型(未考虑微爆索工作后产生的裂纹)

图3 座椅侧板及舱盖有限元模型(考虑微爆索工作后产生的裂纹)

3. 仿真分析

3.1 有限元计算模型的建立

首先在有限元前处理软件中导入侧板及舱盖的几何模型,3种外形的侧板结构如图1所示。建模工作在满足仿真要求的前提下,对侧板几何模型进行简化处理,去除非重点关注区域内的孔及减轻槽。本文重点关注侧板与舱盖的碰撞过程,并考虑座椅伞箱穿盖器的穿盖效果,因此在结构上仅截取侧板前端及部分舱盖进行建模。侧板及舱盖有限元模型如图2、图3所示。

表1 侧板工况

表3 铆钉载荷

表4 侧板最大位移

根据侧板结构特点及穿盖过程的仿真要求,在侧板动力学仿真中使用六面体单元,对舱盖使用四边形板单元进行模拟。座椅弹射出舱过程中,侧板与舱盖发生碰撞,相对速度为15m/s(弹射质量为199kg)。根据侧板及舱盖的实际结构,对舱盖前骨架及两侧施加约束。

3.2 材料

侧板材料为7A04,屈服强度σs= 410MPa,强度极限σb=490MPa。舱盖材料为航空有机玻璃,厚度为6mm,材料的拉伸强度为80MPa,屈服伸长率为6%,拉伸弹性模量为2.85GPa,泊松比为0.36。

3.3 工况

侧板的各计算工况见表1。

4. 计算结果

所有工况下,侧板均穿透舱盖。其中工况3、工况4的侧板穿盖过程分别如图4、图5所示。

4.1 侧板应力

6种工况的侧板最大应力见表2。

工况1、2、4、6下侧板最大应力小于材料的屈服强度,侧板强度足够。

工况3、5下侧板最大应力超过材料的屈服强度,材料发生屈服。

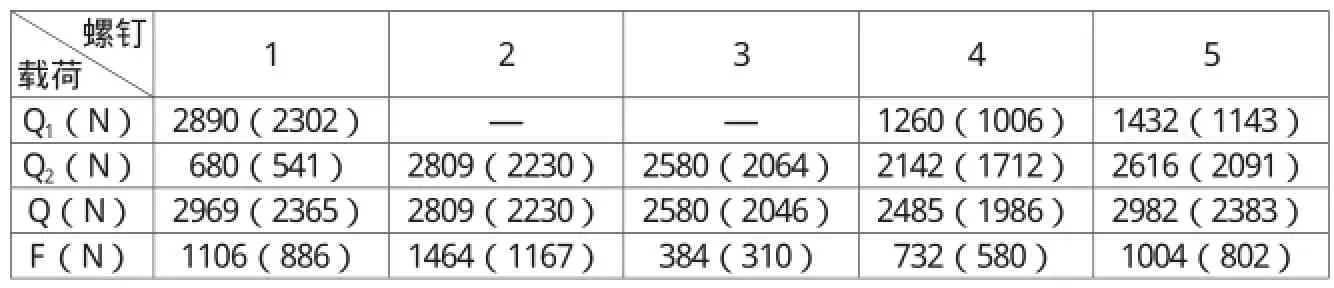

4.2 螺钉强度

工况3、4中侧板上、下两部分通过5个铆钉连接,铆钉材料为30CrMnSiA-4× 14,单剪破坏剪力为9000N,破坏拉力为5300N。铆钉最大载荷见表3(括号外为工况3数据,括号内为工况4数据,Q1、Q2分别为两正交轴向的剪力分量,Q为剪力合力,F为拉力)。

由表3中的数据可以看出,铆钉受到的载荷远小于其承载极限。

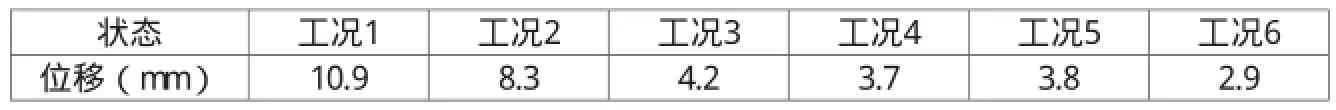

4.3 位移

各工况下的侧板最大位移见表4。

结论

根据以上分析表明:

(a)工况1、2中的侧板应力均小于材料的屈服强度,侧板强度足够。(b)工况3、4中的连接铆钉受力均小于材料的承载极限,铆钉强度足够;两种工况下侧板均将舱盖穿透,工况3中的侧板最大应力超过材料的屈服强度,材料发生屈服;工况4中的侧板最大应力小于材料的屈服强度,侧板强度足够,能够满足座椅鉴定试验及现役座椅的改装要求。(c)工况5、6中侧板均将舱盖穿透,工况5中的侧板最大应力超过材料的屈服强度,材料发生屈服;工况6中的侧板最大应力小于材料的屈服强度,侧板强度足够,能够满足后续交付座椅的要求。

图5 座椅侧板穿盖过程(考虑微爆索工作后产生的裂纹)

参考文献

[1]王一丁,童明波,闫家益,等.某型飞机弹射座椅穿盖弹射试验与数值模拟[J].南京航空航天大学学报,2013,45(3):336-340.

中图分类号:V215

文献标识码:A