高速复杂结构设备滚动轴承故障试验平台研究

2016-07-26潘冬张永祥李琳

潘冬,张永祥,李琳

(海军工程大学 动力工程学院,武汉 430000)

对于工作转速超过3 000 r/min的滚动轴承,且测量传感器无法安装于轴承座、信号传递路径比较复杂,将这类轴承定义为高速复杂结构设备滚动轴承,比如舰用燃气轮机主轴承、直升机行星齿轮减速箱中的行星轮轴承等。这类轴承一旦发生故障且没有及时发现与防护,将造成巨大的经济损失,影响主机运行并造成严重后果。因此,通过创新设计,开发了具有油膜减振器和凸缘螺栓支承结构,可在不同转速、不同载荷变化规律下工作的高速复杂结构设备滚动轴承故障模拟平台,以进行该类轴承故障机理、诊断方法的研究。

1 故障模拟平台的功能

根据高速复杂结构设备滚动轴承的使用工况及研究需要,所设计的故障模拟平台需具备如下功能:

1)可模拟舰用燃气轮机、航空发动机滚动轴承的支承结构,使研究成果具有可推广性;

2)可对带故障的轴承进行模拟试验,也可进行轴承疲劳试验,开展轴承疲劳故障机理研究;

3)可实现无级调速和按特定规律调速,以适应不同工况,从而模拟舰用复杂结构设备滚动轴承在海洋环境影响下的实际运行工况;

4)具备智能管理技术,能够对故障平台的运行参数进行高精度自动控制、对平台状态进行监测、报警和参数自动记录。

2 故障模拟平台整体结构及组成

滚动轴承故障模拟平台主要由主轴、试验轴承、支承结构、驱动伺服电动机、加载装置、控制系统以及润滑系统等组成,如图1所示。

1—电动机;2—支承轴承;3—主轴;4—径向加载装置;5—支承结构;6—轴向加载装置

2.1 主轴及试验轴承

针对舰用燃气轮机及航空发动机的使用工况及轴承类型,故障模拟平台的主轴设计为刚性转子,且主轴最高转速对应的频率应小于主轴一阶固有频率的65%。

为使故障模拟平台的研究结果具有工程应用价值,该平台可对内径50 mm、外径80 mm的深沟球轴承、角接触球轴承、圆柱滚子轴承及圆锥滚子轴承进行故障模拟试验。

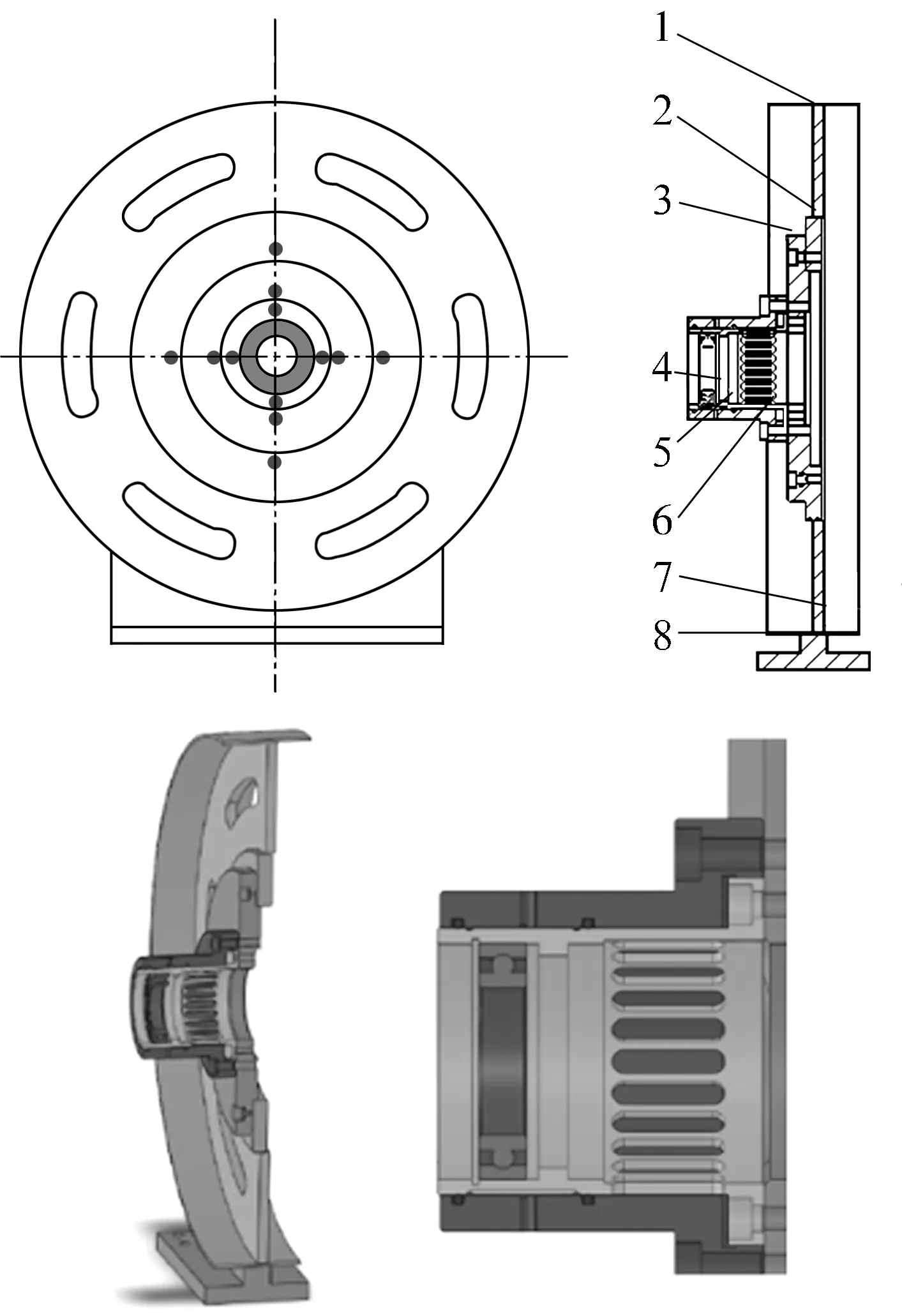

2.2 支承结构

试验轴承的支承结构是故障模拟平台的重要组成部分,以某燃气轮机的主轴承支承结构为原型,设计了具有油膜减振器和凸缘螺栓连接结构的支承结构,如图2所示。

1—机匣;2—外凸缘;3—内凸缘;4—试验轴承;5—油膜减振器外支承;6—弹性鼠笼支承;7—辐板;8—底座

弹性鼠笼支承结构的刚度为1.87×107N/m,与GT25000燃气轮机的相近。凸缘螺栓连接结构由凸缘、垫片和螺栓组成一组组合密封结构的可拆连接,构造简单、可靠性能优良,广泛应用于航空航天、核能等工业领域中。油膜减振器具有良好的减振性能,结构简单、可靠性高且成本低。本试验台的阻尼器采用全油膜设计,并设计了多个油膜减振器外支承,通过改变阻尼器半径间隙、油液动力黏度、偏心率等参数,研究不同阻尼器结构对轴承振动的影响。

2.3 电动机选型

故障模拟平台的驱动电动机需较高的工作转速及功率,且应具有较高的运行控制精度和可靠性。为模拟燃气轮机等设备的实际运行工况,需要有一定的功率和转速储备,而实现转速有规律的周期波动,对伺服电动机的频率响应提出了很高的要求,最终选择最高额定转速12 000 r/min,功率30 kW的高速、精密交流伺服电动机。

2.4 加载装置

试验轴承要求轴向载荷在0~30 kN、径向载荷在0~80 kN的范围内连续变化,不宜采用机械加载方式[4-5];另外,由于载荷较大且加载时间较长,电加载方式也不可取[6];电-液伺服系统具有控制方便、检测信号快、测量精度高、结构小巧、输出功率大等优点[7-9],因此,为确保系统的安全性和稳定性,选择液压加载方式进行加载。

在液压加载系统中,需要确保加载力连续可调、加载过程平衡准确,实现波动周期小于4 s、载荷波动量达到平均载荷的30%,为此选择电液比例阀进行加载力的调节[10]。由于需实现加载压力的连续调节和加载保压的试验要求,加载油缸的行程小(即所需的流量小),而加载力的调节范围很大,属高增益系统。通过比较分析,轴向加载系统采用比例减压阀调节方式,径向加载系统采用比例换向阀调节方式[11]。

综合考虑以上要求,设计的液压加载装置如图3所示。

1—油箱;2—滤清器;3—油泵;4—手动减压阀;5—电磁阀;6—压力表;7—溢流阀;8—压力传感器;9—轴向加载油缸;10—伺服阀; 11—压力表;12—溢流阀;13—压力传感器;14—径向加载油缸

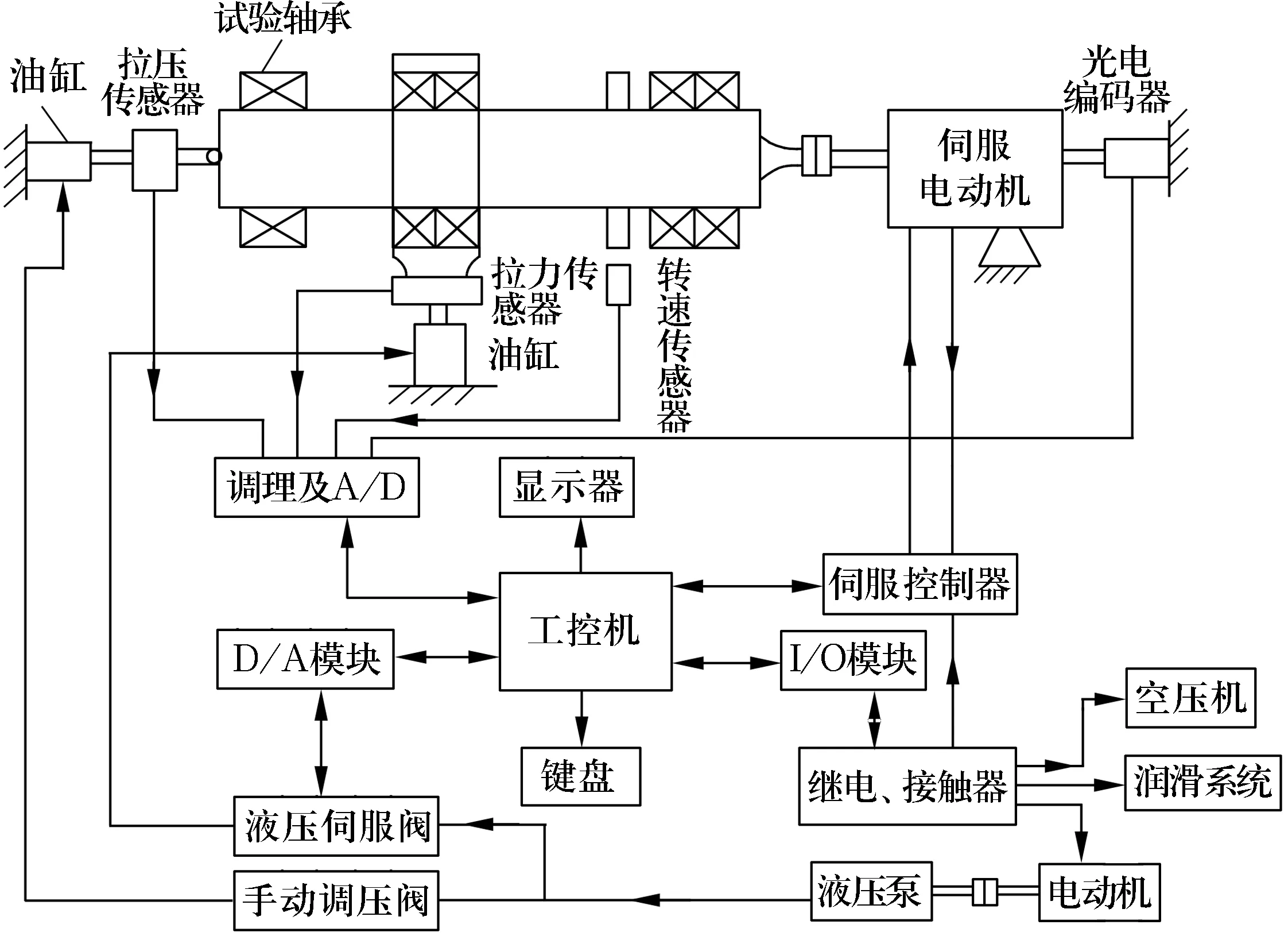

2.5 控制系统

控制系统由拉压传感器、测速传感器、光电编码器、工控机、信号调理及A/D模块、D/A模块、I/O模块伺服控制器、伺服电动机、液压伺服阀等组成,如图4所示。

图4 控制系统示意图

故障模拟平台控制界面包括参数设置、参数显示、工况报警、数据记录4个部分:1)参数设置可保证试验轴承在恒定的载荷和转速下运行或按某种时间变化曲线运行;2)显示界面可显示轴承径向、轴向载荷的平均值,平均转速,润滑油压力,油膜减振器及轴承循环周次等主要参数,以及轴承径向、轴向载荷随时间的变化曲线;3)工况报警主要是为了防止操作人员误操作而引起设备损坏和人员伤害,当重要参数的数值超过规定的工作范围时发出报警信号;4)数据记录部分用于自动记录轴承故障平台的运行参数。

2.6 润滑系统

故障模拟平台的试验轴承、加载轴承和支承轴承都需要进行润滑,以确保平台安全、可靠地运行。对于高速运行的滚动轴承,选用油气润滑进行冷却的效果相对较好,且冷却设备简单,所以轴承故障模拟平台的冷却系统可选用油气润滑,油气润滑系统由空气压缩机、气水分离器、空气压力调节阀和油气混合器组成。也可考虑采用压力油润滑方式,但需要注意油量的控制,避免因油量过大使轴承出现严重发热现象。

3 应用案例

为验证轴承故障模拟平台的可靠性和实用性,采用6010轴承作为试验轴承,应用线切割方法在轴承内圈上切割一个宽0.1 mm、深0.1 mm的槽模拟轴承表面损伤类故障。测量传感器采用BK 4534加速度传感器,2个测点分别位于轴承座附近和机匣上,通过试验测得了轴承在100~9 000 r/min时不同测点处对应的振动信号。为说明高速工况的振动情况,给出9 000 r/min工况下的振动信号,如图5和图6所示。从图中可以看出:不同测点所获取的振动信号是不同的,靠近轴承座的振动信号冲击特性比机匣上测得的振动信号要强,数值上也要大一些。而通过试验成功测得故障轴承的振动信号,说明试验台可以实现对故障轴承的工况模拟,试验台的设计合理可靠。

(a)轴向

(a) 轴向

4 结束语

通过综合运用机械、液压和控制技术,对轴承的支承结构进行了创新设计,解决了轴承故障模拟平台的高速驱动及控制技术、高精度动静态加载及控制技术的技术难题,构建的轴承故障模拟平台既能对故障轴承实现模拟试验,也能模拟装备实际工作时的运行工况。最高转速应可达10 000 r/min,试验轴承的轴向载荷最大达到30 kN,径向载荷最大达到80 kN,可应用于多种设备轴承的故障模拟。