电解液流体辅助激光打孔温度场仿真

2016-07-26宋义知周继鹏常偊舶

宋义知,何 利,周继鹏,常偊舶

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

电解液流体辅助激光打孔温度场仿真

宋义知,何利,周继鹏,常偊舶

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

摘要:根据电解液流体辅助激光打孔加工的特点,建立了加工过程的热力学模型,模型考虑了激光束空间分布和材料相变潜热对孔的影响,给出了小孔的温度场瞬态分布和界面演化过程.在应用ANSYS 有限元软件中重启动及生死单元技术并结合APDL语言编程的基础上进行了打孔过程的温度场仿真分析,给出了不同工艺参数对孔形的影响规律,为实际电解液流体辅助激光打孔实验选择最优工艺参数提供了理论参考.

关键词:电解液流体辅助激光加工;重启动;生死单元;温度场;工艺参数

制造业在国民经济和综合国力中既处于基础地位,又是经济升级的核心,在国家现代化建设中扮演着不可替代的重要角色[1-2].基于激光束具有单色性好、能量密度高、空间和时间控制性良好等一系列优点,激光加工技术已广泛应用于材料加工领域.尤其在航空航天领域,激光打孔是制备航空发动机涡轮叶片的冷却孔道实现气膜冷却的主要方法[3].电解液流体辅助激光加工与传统激光加工相比,创新之处在于电解液流体束的冷却效应,在加工时期不断地冷却材料的热影响区,降低了材料的变形和热损伤,使其保持原有的结构,提高工件的加工质量,电解液流体在加工过程中流束压力,在去除辅助材料的同时带走激光加工时产生的熔融物,可减少工件激光加工时再铸层的生成量和熔渣堆积,提高材料的去除效果,为未来的微型加工拓展新思路.

随着激光打孔技术在工业加工中日趋广泛的应用,越来越多的学者对这一物理过程进行了相应的研究[4].在激光加工方面已有的研究大多以试验为基础对其加工规律进行研究,其中也有利用仿真软件进行数值的模拟仿真研究,以被加工孔的孔深度、孔壁的形状及孔的锥度等参数特征为主要的研究对象,探究激光的功率、波长、脉宽及重复频率等加工参数对加工的影响规律.如Park 等利用 VOF 方法, 假设无蒸发损失, 只考虑熔融液体飞溅建立打孔模型, 研究了硅片表面的激光打孔行为[5].Yilbas等研究了以脉宽为纳秒量级的高功率密度激光打孔,以靶材的气化或升华为主要去除机制下的钢材打孔的数值分析[6].激光打孔的质量包括孔的几何特征和冶金特征,影响因素涉及激光功率、脉宽、脉冲个数、光束质量与离焦量等,由于激光打孔物理过程复杂,其内部机理尚不明确[7].

本文采用仿真软件ANSYS电解液流体辅助激光微细打孔进行了温度场的仿真,采用高级APDL语言编写了仿真程序,运用分析重启动及生死单元的高级ANSYS模块,通过电解液流体辅助激光温度场的仿真进而研究加工工艺参数对电解液流体辅助激光微细打孔影响规律,为实际电解液流体辅助激光微细打孔加工参数的选取提供理论依据.

1流体辅助激光加工数学模型的建立

1.1物理模型

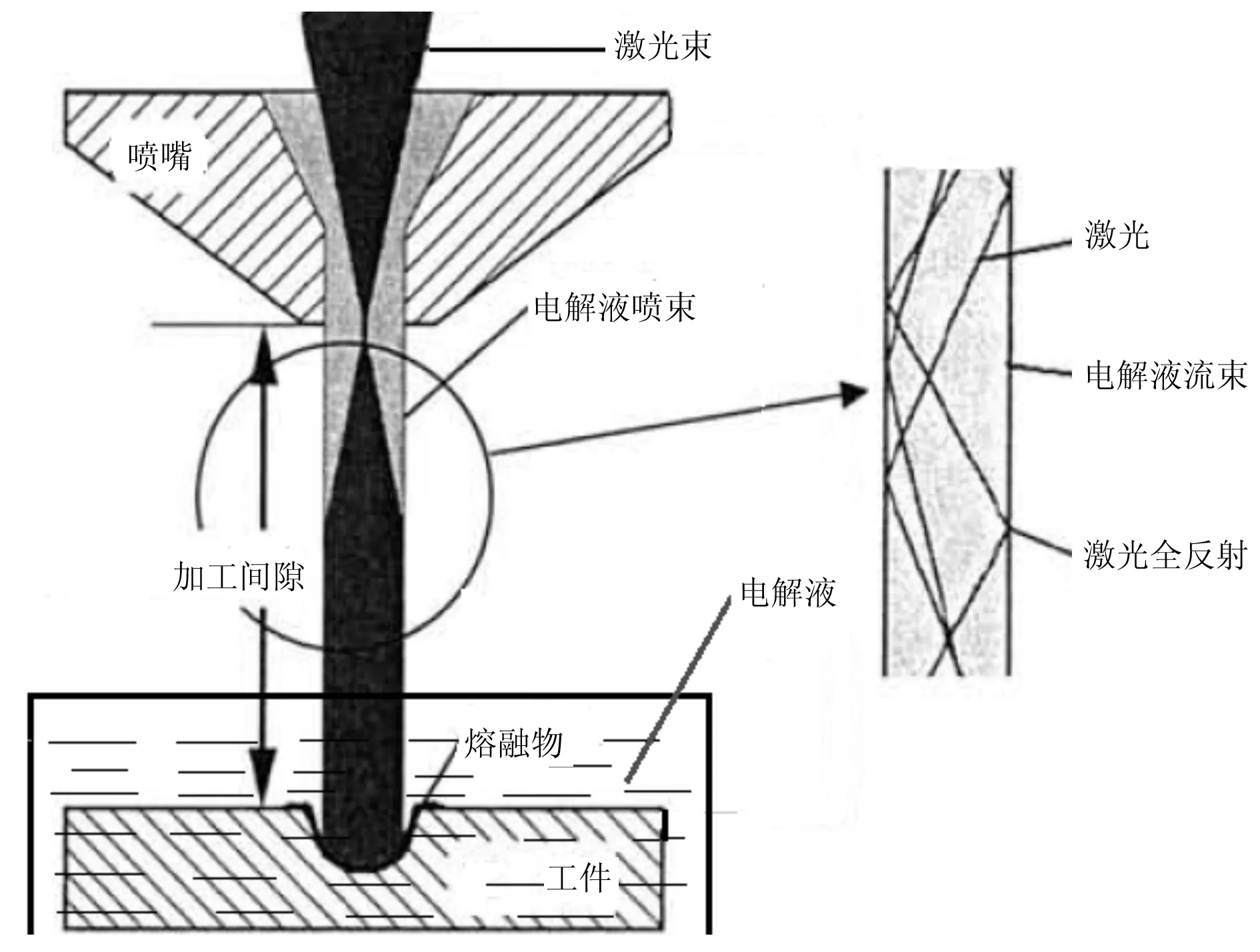

电解液流体辅助激光微细加工方法是在传统激光加工基础上进行的优化,以解决传统激光加工过程中存在加工质量低的弊端(图1).

图1 电解液流体辅助激光加工示意图

激光打孔以一种高能量密度光束为热源,照射在相对静止的材料工件表面,应用光学聚焦技术把它汇聚在微米量级的极小范围内,从而可以获得105~1015W/cm2光照功率密度,产生瞬间高温,材料能在零点几秒甚至更短的时间内液化甚至气化.在电解液流体辅助激光微细打孔加工中,激光耦合电解液流体直接作用在材料表面,首先对式样表面几十微米厚的材料静态加热,热量迅速向内部传导,形成大区域的材料升温直至熔化;随着照射时间的延长,由于温度升高,材料吸收率增大,加热剧烈,部分熔融材料形成蒸汽而去除,金属向内凹陷形成小孔;随后,伴随激光能量的持续加热,小孔内材料熔融和气化增加,电解液流体把熔融及气化的材料冲刷带走,并且电解液流体对加工工件整体强制热对流,减少再铸层厚度及热应力集中,小孔孔壁冷却凝固而形成特定形状的小孔.

1.2数学模型

1.2.1仿真基本假设

电解液流体辅助激光加工的温度场描述激光加工过程中材料温度变化,从而使激光参数及电解液参数和工件材料性能参数建立联系.必须简化一些条件之后才能建立数学模型,故而在建立温度场的数学模型之前做如下假设:

(1)被加工的工件为均匀的介质,并且具有各项同性,材料的物理参数为常数;

(2)在加工时产生的熔融物在电解液的冲刷下被完全除去,忽略材料的气化去除,并利用生死单元来反映加工中材料去除;

(3)忽略加工过程中产生的等离子体对激光吸收率的影响;

(4)激光功率在脉冲持续时间内为恒定值,激光的热作用区域为电解液束界面范围,并视为能量均匀分布;

(5)被加工材料对激光的吸收率不受温度影响,设为定值,材料为各向同性;

(6)设置一定的脉冲间隔,以便于材料在下一个脉冲开始时温度为恒温电解液的温度.

1.2.2建立数学模型

激光打孔的温度场满足非线性瞬态热传导微分方程[8]:

ρ(θ)c(θ)(∂θ/∂t)=∂{Kx(θ)(∂θ/∂x)}/∂x+∂{Ky(θ)(∂θ/∂y)}/∂y+∂{Kz(θ)(∂θ/∂z)}/∂z

(1)

式中:Kx(θ)、Ky(θ)、Kz(θ)分别是材料沿着x、y、z坐标轴方向的热传导系数;ρ(θ)为材料的密度;c(θ)为材料的比热容;Q为内热源的热量.

激光器输出的模式一般为基模高斯光束,其光斑是一个圆形的光斑,光强分布不是均匀的高斯热源.激光高斯热源可以用表面热流(W/m2)或体热源(W/m3)来表示,关键取决于加工材料的厚度d与激光的光学穿透深度a-1的大小(对于金属,a-1一般在10~50 nm之间),故此选用高斯体热源加载,激光热流密度为:

Q(x,y,t)=P[t]*a(1-R)*a/(Pi*r2)*exp(-(x2+y2)/r2)*exp(-a*z)

(2)

其中:激光功率P[t],单位:W;激光半径r,单位:m;表面反射率R,单位:无;p[t]*(1-R)为真正被材料吸收的激光功率;exp(-(x2+y2)/r2)为空间高斯分布.

仿真过程考虑边界条件的施加,分析本仿真过程有三种边界条件.

边界条件一:加工边界上的温度

T(z=0,t=0)=T0

(3)

边界条件二:加工边界上激光的热流密度的施加,如式(2)Q(x,y,t)为激光热流密度;

边界条件三:此外,加工材料在受到激光辐射加热的同时存在电解液流体强制对流冷却,因此对流边界条件[9-10]为:

(4)

式中:Hc为对流换热系数;T0为室温;T为激光作用后的材料表面温度;σ为Stefan-Boltzmann常数.电解液流体辅助激光加工中一定压强及流速的电解液流束射向加工工件为强制换热范畴,且激光作用于电解液束的驻点区域,故驻点区域换热系数[11]为:

Hc=(K/L)Nu

(5)

式中:Nu为怒塞尔特系数;L为流体的特征尺寸.对于喷射液束驻点区的怒塞尔特系数Nu,目前普遍采用经验关联式子计算得到:

Nu=0.7212Pr0.37Re0.5

(6)

式中:Pr为流体的普朗特系数;Re为流体的雷诺系数.

另外,在激光打孔过程中存在材料的熔化,这将伴随着相变问题,相变时会吸收或放出潜热,即相变潜热.相变潜热在一定程度上影响热作用.本文通过定义材料的焓值随温度变化来考虑潜热[12]即:

H=∫ρcdT

(7)

式中:H为焓值;ρ为材料的密度;c为材料比热容.

1.2.3模拟计算

仿真过程在上节所提假设的前提下进行,利用ANSYS14.0进行电解液流体辅助激光打孔温度场分析,涉及的高级模块包括生死单元和重启动技术.利用通常的ANSYS14.0软件提供的图形用户界面(GUI)进行操作实现起来十分困难,利用高级应用语言ADPL来进行编写程序完成,电解液流体辅助激光打孔温度场仿真过程的流程如图2所示.

图2 电解液流体辅助激光打孔温度场仿真流程图

2仿真结果与分析

由于电解液流体辅助激光打孔时作用激光的光斑直径微小,为了保证在仿真过程中求解结果的精度,进而设置单元尺寸为光斑直径的1/4~1/5,激光影响区域网格为光斑直径的1/15,激光影响区域中间部分为光斑直径的1/3,水柱影响区域为光斑直径的1/15;为了计算数值仿真方便,建立了1/12的孔进行数值仿真,生成复合打孔的有限元模型如图3所示.

图3 生成的有限元模型图

本次仿真的使用材料为0Cr18Ni9不锈钢材料,定义材料热分析物理参数部分程序如下:

Mptemp,1,0,25,100,200,300,400

!定义材料温度区间(℃)

Mptemp,,500,600,700,800,820,850

Mptemp,,880,915,950,1000,1200,1500

Mpdata,dens,1,1,8000,7990,7973,7942,7913,7880

!定义材料密度(kg/m3)

Mpdata,dens,1,,7840,7800,7762,7710,7692,7674

Mpdata,dens,1,,7650,7549,7275,7225,7045,6788

Mpdata,kxx,1,1,36,36.5,37.5,38,38.6

!定义热传导系数(W/(m*k))

Mpdata,kxx,1,,39.2,39.6,40.5,41,41,50

Mpdata,kxx,1,,60,80,100,200,350,500

Mpdata,c,1,1,402,402.4,412,420,430,446 !定义材料比热容(J/kg/k)

Mpdata,c,1,,455,464,473,482,488,514

Mpdata,c,1,,521,527,530,530,530,530

Mpdata,enth,1,1,0.15*7790e3,20*7973e3,55*7942*e2,95*7913e3,140*7880e !焓(J/m3)

Mpdata,enth,1,,190*7840e3,230*7800e3,275*7762e3,330*7710e3,335*7692e3,350*7674e3

Mpdata,enth,1,,368*7650e3,410*7549e3,500*7225e3,634*7045e3,785*6788e3

利用ANSYS软件的post1处理模块及动画生成功能,显示整个电解液流体辅助激光打孔过程中温度场的变化情况.为了缩减计算量,本模拟对模型的1/12进行模拟.该过程在激光照射能量为5 J,脉宽为0.5 ms,加工间距为20 mm,材料规格为半径为100 mm,厚度为15 mm的1/12圆柱条件下进行数值模拟仿真.

图4中清晰地显示了电解液流体辅助激光微细打孔过程中工件孔形的完成过程.

图4 电解液流体辅助激光打孔的温度仿真图

在仿真加工过程中,材料的中心温度会达到1 865.31℃,超过了材料的熔点.按照假设,在单元的平均温度达到熔点时单元被“杀死”,并且在实际打孔中熔融物也被电解液流体冲刷带走.在完成一个脉冲后,激光暂时停止加工,材料在恒温电解液流体的强制对流下快速降温,从而解决了传统激光加工中热应力集中、再铸层厚度大、熔融物堆积的加工弊端.

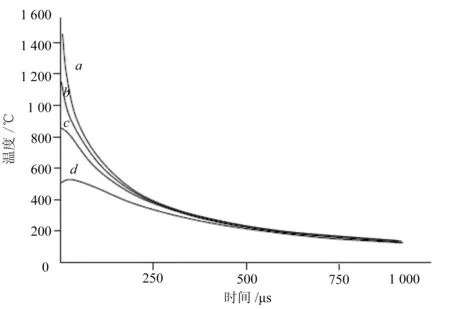

图5为激光能量为5 J时激光脉冲作用工件后电解液流体冷却的材料上选取点(a,b,c,d,对应于图4(c))温度随时间变化的关系.激光作用后的恒温电解液流体冷却使得加工材料的温度迅速降低,高温点温度的下降最快,从1 420℃降到170℃大约只用了1 ms,距离加工前沿较深的点也就是低温度点的降温过程略有延迟,电解液流体对加工件的冷却效果明显,大大缩短了材料高温保持的时间,对减小加工材料热热影响区有着积极的意义,降低了激光对加工材料的伤害.合理设置脉冲间隔时间,对激光加工后的工件进行电解液流体冷却,可以提高加工效率和加工质量.

图5 激光脉冲后电解液流体冷却的材料温度随时间变化图

激光能量为5 J时孔深、孔径随时间的变化曲线如图6所示.从图6中可以看出,在激光照射的初期,孔径、孔深有大幅度的增长,随着时间的延续,孔深、孔径的尺寸增加速度逐渐降低.由于热作用的激光功率密度和材料受到的激光辐射面积成反比,也就是说随着孔的深度增加,材料表面所得到辐射的激光功率密度不断降低.孔深、孔径的实际值要略小于模拟值,这是因为在实际加工过程中虽然随着加工的进行孔壁对激光的吸收率会降低、电解液流的强制对流加快材料局部的热量散失等实际能量流失的情况,但是模拟时假设高斯热源产生的热量恒定地加载在材料上,且材料对激光能量的吸收率是恒定不变的,所以导致仿真值要大于实际孔形的尺寸.

图6 孔形随加工时间的变化曲线

图7为孔形随激光能量的增加而变化的曲线.试验中利用不同激光能量进行打孔得到孔深、孔径随激光能量变化的曲线.从图7可以看出,孔深、孔径随着激光能量的增大而逐渐增加,仿真值略大于实际值,产生原因与图6的实际值与模拟值存在误差的原因相同.

图7 孔形随激光能量的增加而变化的曲线

图8所示为电解液流体辅助激光微打孔的实际加工的结果与仿真的对比,可以看出,仿真结果与实际加工的微孔结果基本一致.这证明了本次仿真的合理性.仿真为实际加工时选取合理的加工参数提供了理论支持,可以大大降低试验加工的成本.

图8 孔实际加工和仿真加工比较图

3结论

(1)利用ANSYS软件APDL语言应用生死单元及重启动模块,对电解液流体辅助激光打孔温度场进行模拟计算,得到了小孔孔深、孔径以及激光脉冲能量之间关系曲线,分析了产生误差的原因.

(2)得到激光脉冲后电解液流体冷却的材料温度随时间的变化曲线,可以验证电解液流体辅助激光微孔加工过程中对减少加工区域的热应力集中有显著效果.对比实际加工微孔与仿真结果可知,仿真孔形与实际加工的孔形基本一致.

(3)对激光打孔过程中温度实测值与模拟值进行比较,实测值与模拟值基本吻合.利用电解液流体辅助激光新加工方法,可以减少热应力集中及再铸层厚度,从而提高加工表面质量,为现代微加工的发展提供了一种新的方法.

参考文献:

[1]路甬祥.团结奋斗 开拓创新 建设制造强国[J].机械工程学报,2003,39(1):2-9.

[2]宋健.制造业与现代化[J].机械工程学报,2002,38(12):1-9.

[3]刘福顺,徐惠彬,宫声凯,等.EB-PVD热障涂层对激光打孔孔径及热循环后孔径变化影响的研究[J].航空学报,2003,24(2):178-182.

[4]Dubey A K,Yadava V.Laser beam machining:a review[J].International J, Machine Tools and Manufacture,2008,48(6):609-628.

[5]Park K W,Na S J.Theoretical investigations on multiple-reflection and Rayleigh Absorption emission scattering effects in laser during[J].apple surf sci,2010,256(8):2392-2399.

[6]Yilbas B S,Mansoor S B. Laser pulse heating and phase changes in the irradiated region: temperature-dependent thermal properties case [J]. International J .Thermal Sciences,2009,48(4):761-772.

[7]Tan X Y,Mr.Zhang D,Yu B M,et al.Vaporization effect studying on high-power nanosecond pulsed laser deposition[J].Physical B: Condensed Matter,2005,358 (1-4):86-92.

[8]姚仲鹏,王瑞军.传热学[M].北京:北京理工大学出版社,1995:17-20.

[9]俞昌铭.热传导及数值分析[M].北京:高等教育出版社,2002.

[10]刘顺发,陈洪斌.激光加热物体的三维模型的计算[J].光子学报,1994,14(4):355-359.

[11]Ma C F,Pan Y,Tina Y C,Liquid jet impingement heat transfer with or without boiling[J].Journal of Thermal Science,1993,1.2(1)32-47.

[12]Tang Xing-Lun.Ansys engineering applications guide:thermal and electromagnetic study reports[M].Beijing:China Railway Publishing House,2003:77-78.

收稿日期:2016-01-04

基金项目:国家自然科学基金资助项目(61170146)

作者简介:宋义知(1991-),男,山东梁山人,硕士研究生,研究方向为机械工程.

文章编号:1006-3269(2016)02-0048-06

中图分类号:TG485

文献标识码:A

doi:10.3969/j.issn.1006-3269.2016.02.011

The Electrolyte Fluid Assisted Laser Drilling Temperature Field Simulation

SONG Yi-zhi,HE Li ZHOU Ji-Peng,CHANG Yu-Bo

(School of Mechanical Engineering, Shenyang Ligong University, Shenyang 110159,China)

Abstract:Electrolyte fluid assisted laser drilling process is not only complex,, but also incluenced by many factors. This article established the processing thermodynamics model according to the characteristics of the electrolyte fluid assisted laser punching processing. The model considers the influence of the spatial distribution of laser beam and material phase change latent heat on the hole and shows the transient temperature field distribution and interface evolution process. Besides, analyzing temperature field simulation applying restart and life & death unit technology of ANSYS finite element software combining APDL programming language and put forward the influence rule of different technological parameter to the shape of the holes to provide theoretical references for the actual electrolyte fluid assisted laser drilling experiment to select the optimal process parameters.

Key words:electrolyte fluid assisted laser processing; restart; life and death unit; temperature field; process parameters