环氧乙烷直接催化水合制乙二醇技术经济性探讨

2016-07-26何文军费泰康王嘉华杨为民中国石化上海石油化工研究院上海201208

何文军,费泰康,王嘉华,杨为民(中国石化上海石油化工研究院,上海201208)

应用技术

环氧乙烷直接催化水合制乙二醇技术经济性探讨

何文军,费泰康,王嘉华,杨为民

(中国石化上海石油化工研究院,上海201208)

摘要:工业上主要采用的环氧乙烷直接水合制乙二醇技术存在乙二醇选择性低、水比高、投资与能耗高等缺点,全球乙二醇生产公司均致力于开发催化水合技术,其中直接催化水合技术具有流程简化、明显节能降耗的优势。本文基于1500t/a环氧乙烷直接催化水合制乙二醇中试数据,阐述了环氧乙烷催化水合工艺过程以及催化剂的特点;通过模拟计算分析了直接催化水合制乙二醇工艺的技术经济性,并与非催化水合技术进行对比,表明催化方法能够有效降低投资成本和能耗,并提高生产装置收益,实现增值。催化水合工艺在技术上和经济性上都具备了工业化应用的基础和条件,将是未来乙二醇生产的发展方向。

关键词:环氧乙烷;催化水合;模拟计算;技术经济分析

环氧乙烷(EO)主要用于生产聚酯产品的原料乙二醇(EG)。环氧乙烷制乙二醇可采用非催化水合和催化水合两种技术。其中非催化水合技术占主导地位,Shell、SD、Dow化学3家公司技术居垄断地位[1],采用其技术的乙二醇装置合计产能占全球总产能的91%,其中Shell占38%,SD占31%,Dow化学占22%,余下的9%主要为德国BASF、日本触媒、意大利SNAM等公司占有。三大技术专利商的生产工艺流程基本相同,即将环氧乙烷与水以一定摩尔比在管式反应器内进行水合反应,生成粗乙二醇,最终乙二醇溶液经蒸发提浓、脱水、精馏,得到乙二醇产品及其他二元醇副产品。典型生产工艺包括Dow化学“METEOR”工艺、Shell公司“MASTER”工艺和SD工艺等。尽管各专利商不断完善工艺流程,但非催化水合技术仍存在 EG选择性低的缺点,需用以摩尔计超过20倍于环氧乙烷的水才能获得90%以上的乙二醇收率。据估计,对于生产能力为 22.7万吨/年的乙二醇装置,如果采用直接催化水合技术,将水与EO的质量比(简称水比)降低为 4.9∶1,乙二醇选择性提高至97.7%,总固定资产投资可降低 18%,乙二醇产品的公用工程成本降低近 50%[2]。因而各国一直在设法寻找一种替代工艺[3],重点对环氧乙烷直接催化水合和间接催化水合两种技术进行了开发。

目前环氧乙烷经碳酸乙烯酯制乙二醇技术取得了突破性进展。Shell公司开发的环氧乙烷间接催化水合技术(OMEGA工艺)已在韩国乐天大山石化公司、新加坡东方石化公司等乙二醇装置上实现工业化[4],其技术特点为[5]:乙二醇选择性超过99%,以同样的乙二醇产量计算,环氧乙烷的生产能力可减少10%,从而减少了原料乙烯与氧气的消耗量;水与碳酸乙烯酯的摩尔比为1.7~1,接近化学计量比,无须采用多效蒸发系统;反应条件为低温、低压。反应采用有机磷鎓盐催化剂分两步进行[5],第一步环氧乙烷与二氧化碳进行酯化反应生成碳酸乙烯酯,第二步碳酸乙烯酯水解反应生成乙二醇,并释放第一步中参与反应的全部二氧化碳,只需采用中压蒸汽,且使用量非常少。但该技术的缺点是采用了均相催化剂,需进行分离回收,且需要循环过量的二氧化碳,相当于用催化剂分离循环系统和二氧化碳抽提压缩循环系统取代了多效蒸发系统,因此流程未有效简化,且在增加反应器复杂程度的同时并没有显著降低能耗。

相比之下,采用非均相直接催化水合的方法可以大大简化工艺流程,达到节能降耗目的。催化剂方面,俄罗斯门捷列夫化工大学的离子交换树脂催化体系[7]、Shell公司的季铵型碳酸盐阴离子交换树脂[8]、Dow化学公司的水滑石结构混合金属框架催化剂[9]以及阴离子交换树脂型催化剂DowexMSA-1[10],都致力于解决热稳定性问题,但尚未实现工业化[11]。中国石化上海石油化工研究院对环氧乙烷直接催化水合制乙二醇工艺进行了较为系统的研究开发,与中国石化上海工程建设公司、中国石化上海石化股份有限公司联合建设的1500t/a中试装置于2010年成功试车,经1000h稳定性试验,乙二醇选择性 95%,环氧乙烷转化率99.5%以上。

1 环氧乙烷水合过程

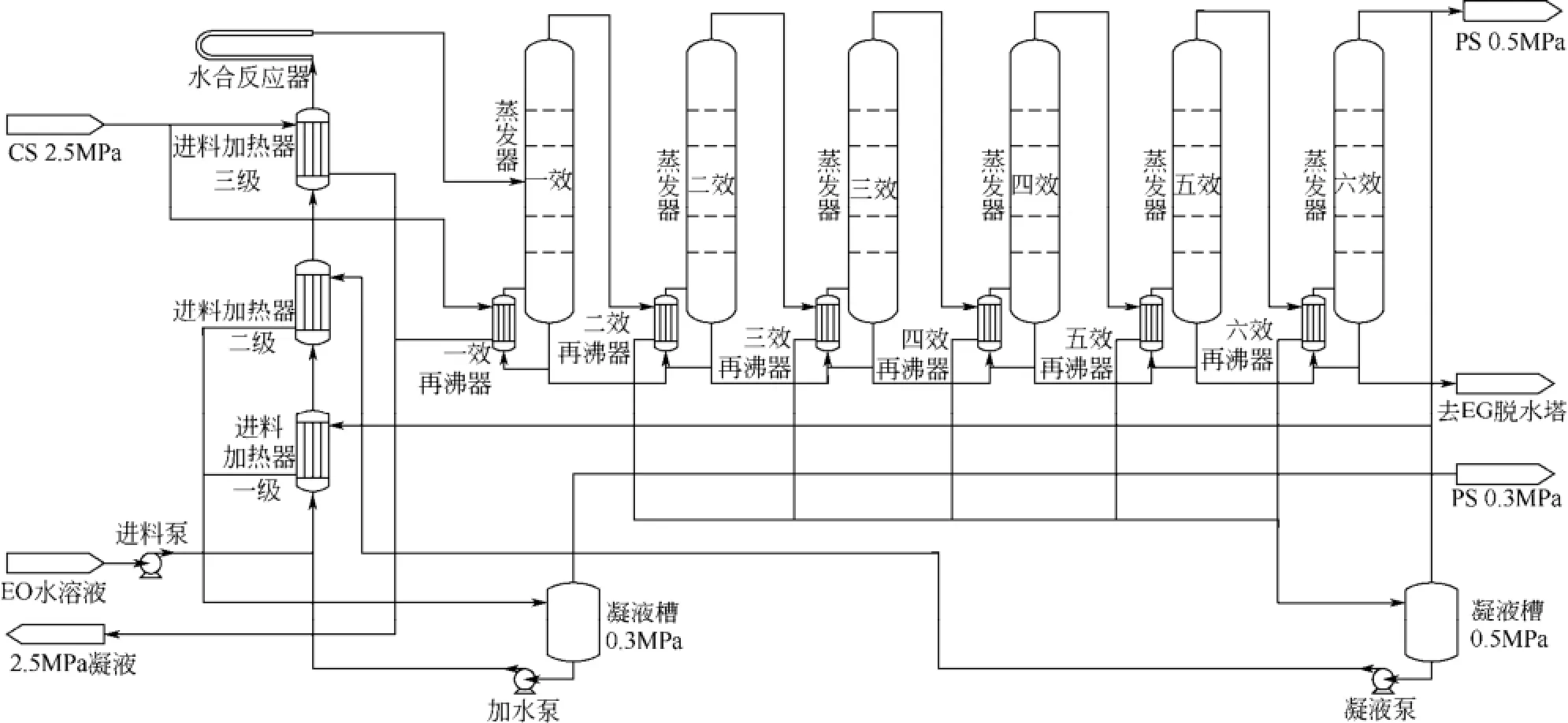

环氧乙烷水合由化学反应控制,主反应生成乙二醇,副反应生成二乙二醇(DEG)和三乙二醇(TEG)等。工业上普遍采用的环氧乙烷非催化水合过程主要包括水合反应及水处理单元、乙二醇干燥分离单元和副产品精制单元,见图1。

图1 环氧乙烷直接水合及产品精制流程

在没有催化剂的情况下,生成副反应的速率常数高于生成乙二醇的速率常数[12-13],为得到较高的乙二醇收率,只能提高H2O/EG进料比例。催化剂的显著作用是降低了副反应与主反应的速率常数比,提高了生成乙二醇的选择性,同时降低了反应混合物中H2O/EG比例,宏观上大大降低了进料水比。

由上海石油化工研究院与上海石化公司、上海工程公司合作开发的 1500t/a环氧乙烷催化水合中试装置采用新型纳米复合材料催化剂。该工艺具有以下特点。

(1)催化剂活性高 与现有工艺相比,环氧乙烷转化率同为100%的情况下,反应空速可由2.5h–1提高到2.9h–1,反应温度则从190℃降至88℃。反应温度降低,可节约进料预热消耗的蒸汽,特别是降低了高品位的蒸汽的消耗。

(2)摩尔水比低 使用新型催化剂可以使进料水比显著降低,由现有工艺的20~25降至10以下,从而降低了后续多效分离能耗。另外水合比降低也使得反应器的进料泵和工艺凝水循环泵的功率大幅下降。

(3)乙二醇收率高 乙二醇收率由目前的88%~91%提高至95%以上,降低了物耗。

(4)热稳定性好 在催化性能相当的前提下,与常规阴离子交换树脂相比,溶胀性低,耐热温度明显提高,使用温度提高了30℃~40℃。

(5)对环境无害 活性组分及复合材料本身均对环境无害,且活性组分不易流失,即使催化剂本身分解亦对环境无害。

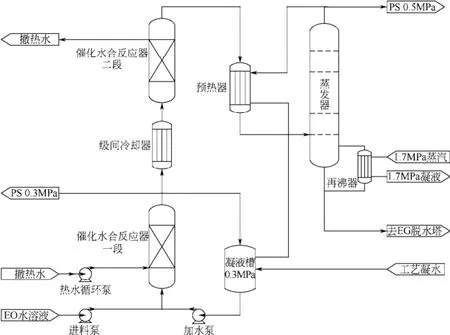

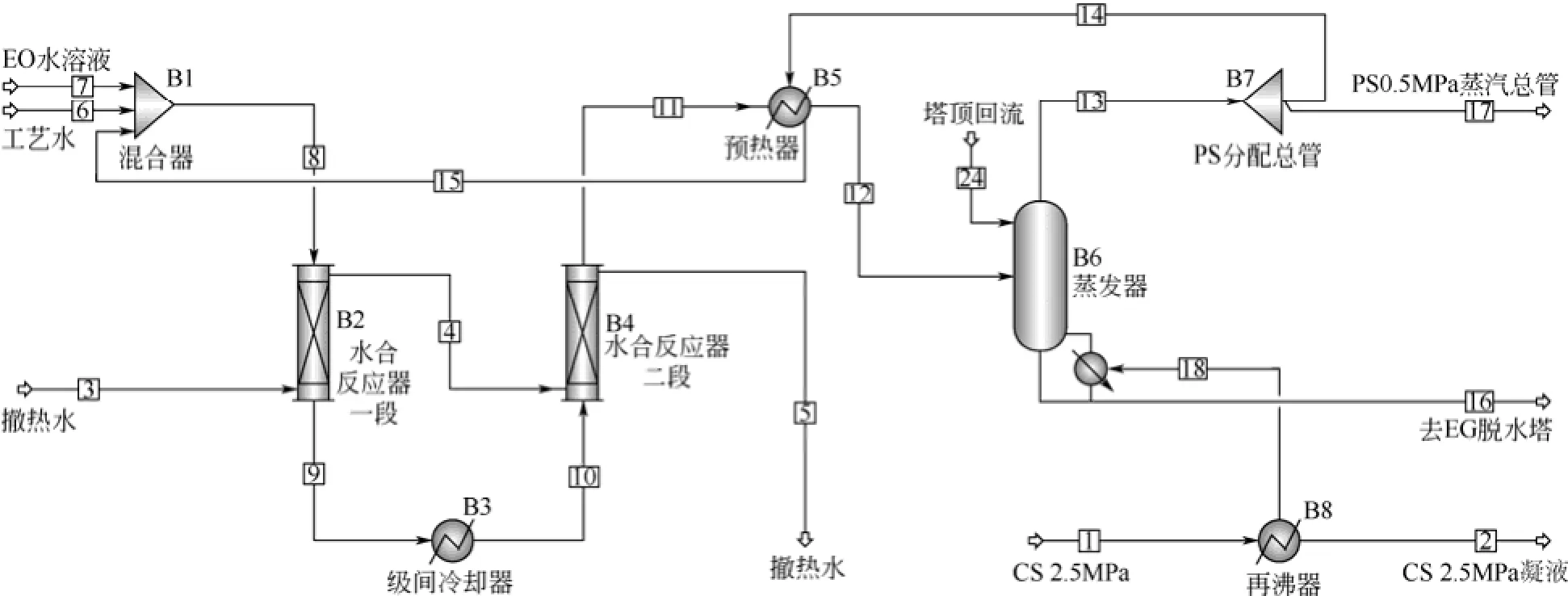

工艺流程如图2所示。

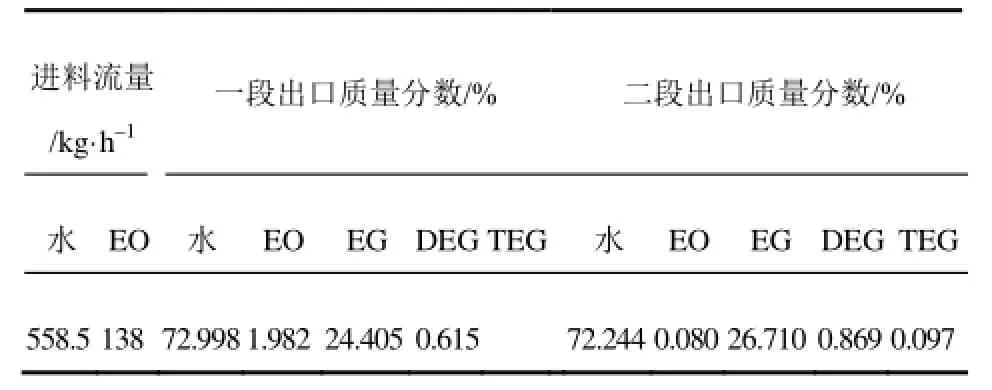

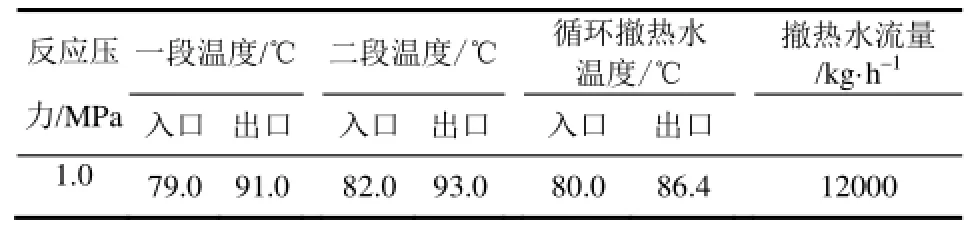

中试装置中采集的物流数据与工艺数据如表 1和表2所示。

图2 环氧乙烷直接催化水合及产品精制流程

表1 1500t/a环氧乙烷催化水合中试物流数据

表2 1500t/a环氧乙烷催化水合中试工艺数据

2 技术经济性探讨

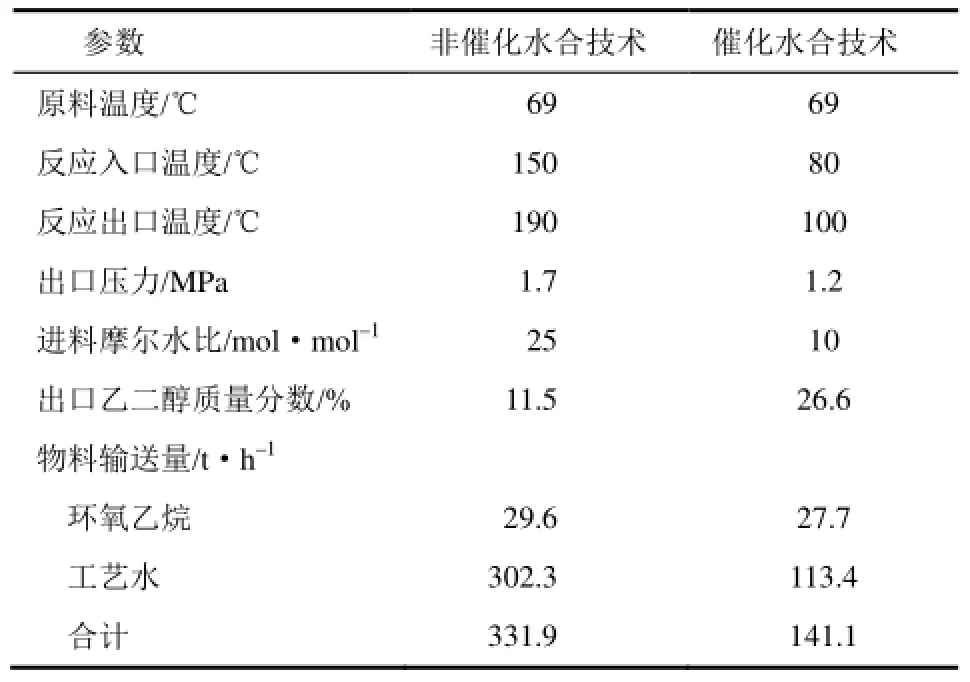

与环氧乙烷非催化水合工艺相比,直接催化水合工艺的最大区别在于乙二醇反应和提浓分离单元。本文以这两个单元为考察对象,采用模拟计算的方法,结合中试装置实验数据,进行环氧乙烷直接催化水合制乙二醇工艺的技术经济性分析。非催化水合工艺选取3家国外主要专利提供商中热量利用效果最好的SD工艺进行对比。技术经济性分析计算基准见表3。

反应热效应按81.31 kJ/mol EO计算。

对非催化水合工业技术建立模拟计算流程,见图 3。对催化水合技术建立模拟计算流程,见图4。

表3 技术经济性分析计算基准

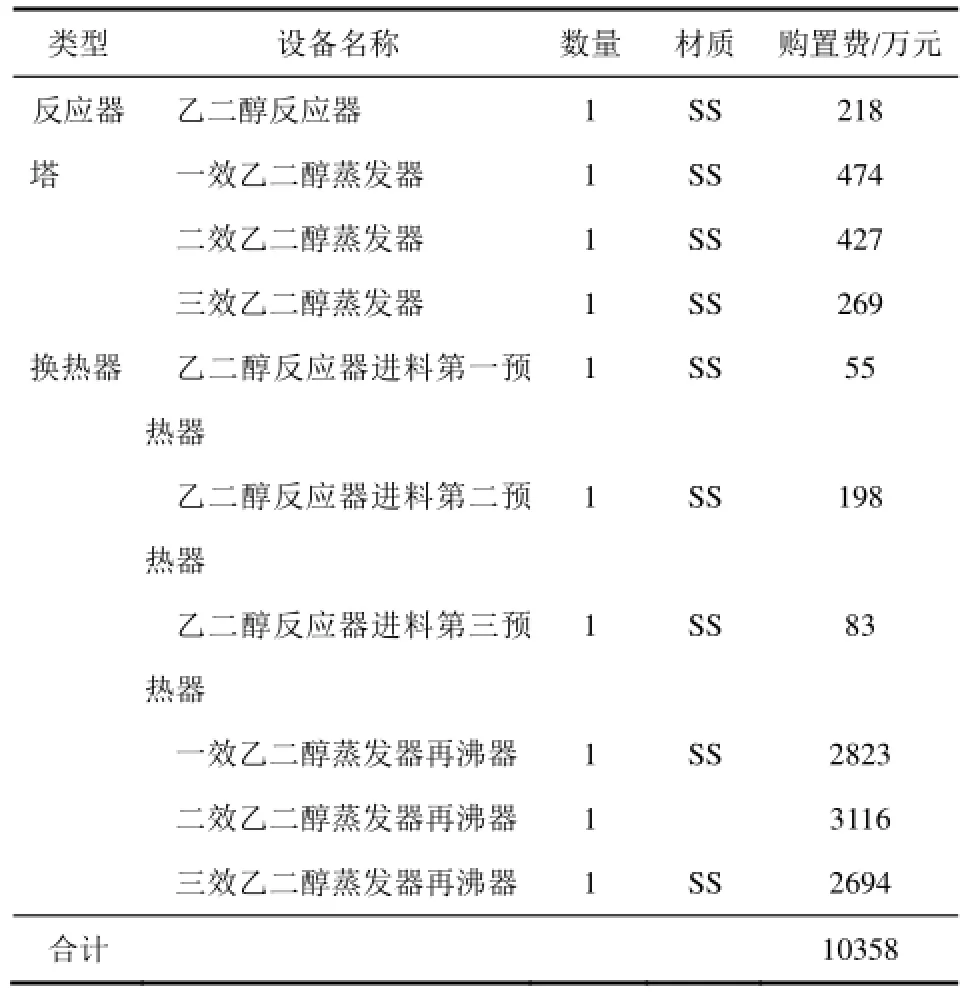

表4 催化水合技术较直接水合技术减少的设备费用

2.1 设备投资分析

由于催化水合反应采用的摩尔水比只有 10∶1,出水合反应器的乙二醇浓度与非催化工业技术三效蒸发器出口浓度接近,完全可以省去三效蒸发器,相应的再沸器也可以裁减,减少的设备费用见表4。

催化水合技术增加的费用主要是反应器,采用间接换热与绝热反应组合的方式取代热转化工业技术的管道反应器,增大了反应器的加工难度。初步估计的设备尺寸为φ3m×6m,按2开1备计算,设备投资约 3000万元。新增用于移除反应热的撤热水循环系统,材质采用低价的碳钢,约400万元。可见催化水合工艺的设备投资费用可大幅降低。

2.2 能耗分析

基于表5提供的反应工艺参数,分别计算物料输送能耗、反应撤热能耗和蒸发能耗的对比情况。

表5 能耗计算依据

(1)物料输送能耗 采用催化技术取代传统热转化工业技术,由于原料中过量水大幅度下降,原料输送能耗由原来的1.78MJ/h下降到0.58MJ/h,能耗仅仅是原来的33%。

(2)反应撤热能耗 传统热转化工业技术在150℃以上进行反应,可以充分利用反应热来蒸发过量水,不存在反应撤热引起的能耗。催化技术反应在 100℃以下进行,热能品位低,目前尚无有效利用,利用冷却水带走反应热,相当于每吨乙二醇耗汽0.039t。

(3)蒸发能耗 非催化工业技术蒸发能耗为60.77t/t乙二醇,占总能耗的60.1%。采用催化水合技术,反应器出口乙二醇浓度接近非催化工业技术六效蒸发中三效蒸发器出口乙二醇质量分数(28.5%),原则上可以裁剪掉预四效蒸发系统(乙二醇质量分数由12.43%提升到18.62%),以及六效蒸发系统中前三效,大大简化了流程,蒸发能耗下降为33.79t/t乙二醇,下降了44%。

对于乙二醇脱水精制系统能耗,催化水合与非催化工业技术相同,蒸汽消耗38.41 t/t乙二醇,占总能耗的38.0%。多乙二醇分离精制系统也相同,蒸汽消耗1.56 t/t乙二醇,占总能耗的1.5%。

总计以上3项,非催化工业技术蒸汽消耗2.43t/t乙二醇,采用催化水合技术减少消耗蒸汽 0.263t/t乙二醇,能耗下降 10.8%,每年可节能增效 788万元。

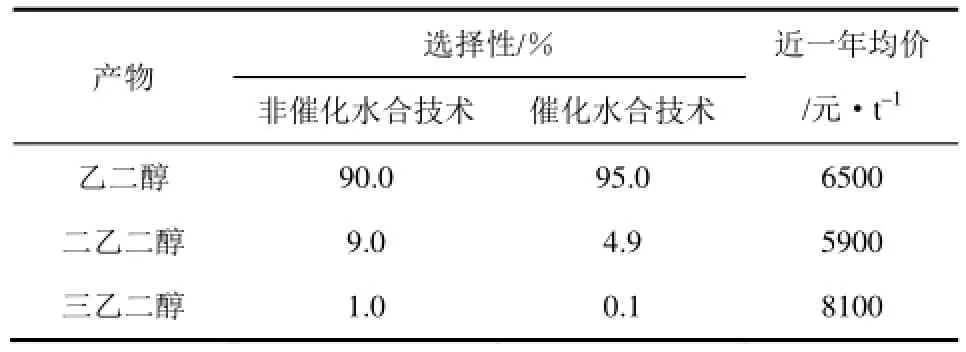

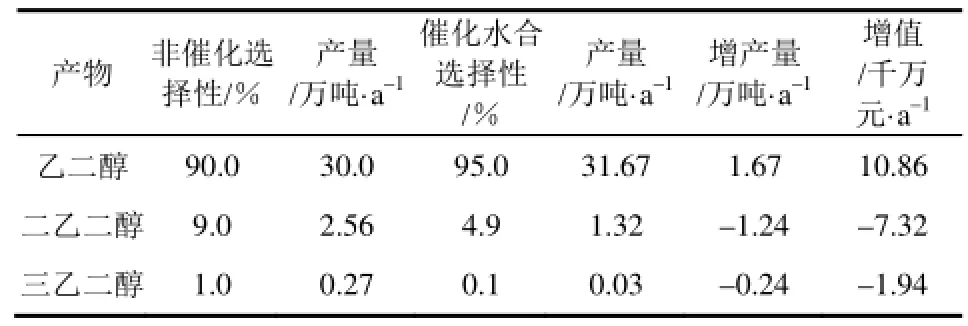

2.3 装置产量与收益变化分析

基于表6提供的反应结果计算装置产量与收益变化情况,并考虑扣除催化剂费用。

环氧乙烷转化率以100%计算。采用催化技术取代非催化工业技术,每年可增产乙二醇产品1.67万吨,减少副产品二乙二醇 1.24万吨、三乙二醇0.24万吨。按表6所示近一年主副产品均价计算,30万吨/年乙二醇装置可增值1.60千万元/年,详见表7。

图3 环氧乙烷非催化水合模拟计算流程

图4 环氧乙烷催化水合模拟计算流程

表6 物耗计算依据

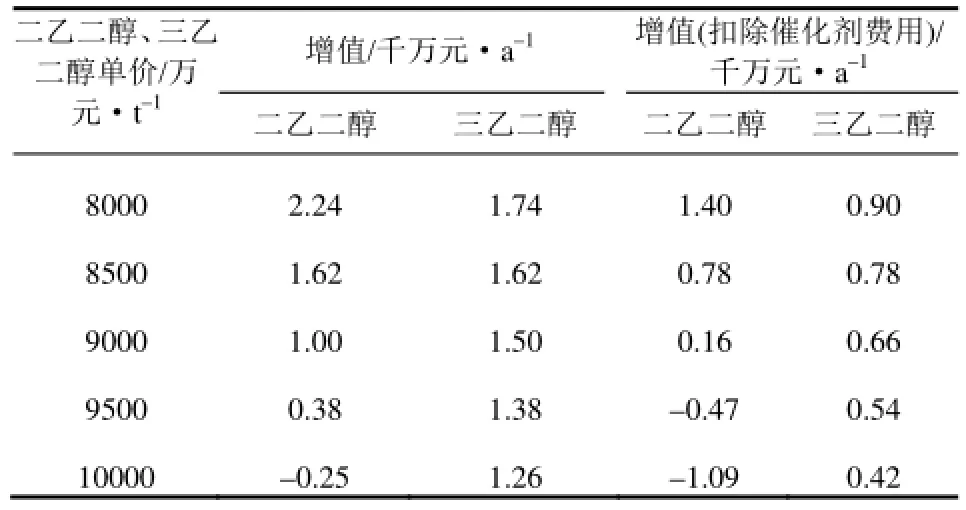

通过提高乙二醇选择性和显著降低进料中水与环氧乙烷的比例,采用催化水合技术改造非催化工业装置。以年产30t/a乙二醇装置计算,催化剂按单价30万元/吨计算,每年费用840万元,扣除催化剂费用及副产品减产收益,每年增加利润760万元。另外,二乙二醇和三乙二醇作为重要的精细化工产品原料,近年来市场前景看好。其价格波动对乙二醇装置的收益情况具有一定影响。随着原油价格逐步回归常态,乙二醇价格有望稳定在8000元/t,以此为基点考察副产品单价对增值的影响。

表7 催化水合技术增产乙二醇

由表8可见,由于乙二醇选择性的提高,副产品减产收益与节能效果和减少设备投资费用无关,但对催化水合技术的利润有较大影响。因此可以根据市场变化情况,通过调节水比控制主副产品的产量,从而获取最大的生产利润。这也是直接催化水合技术比OMEGA工艺更能适应市场变化的地方,因此是现有工业装置进行催化水合改造的主要技术方案。

表8 二乙二醇、三乙二醇单价对增值的影响

3 结 论

以 1500t/a环氧乙烷直接催化水合中试取得的数据为依据,采用非均相催化剂对非催化工业装置进行简化流程的技术改造,乙二醇选择性由90%提高到95%,进料摩尔水比则由22~25下降到10,反应温度显著下降。通过模拟技术分析了直接催化水合工艺的技术经济性,发现设备投资费用大幅降低;包括物料输送能耗、反应撤热能耗和蒸发能耗在内的装置总能耗下降10.8%。在目前产品价格下,30万吨/年乙二醇装置每年可实现增加利润 780万元。千吨级中试稳定运行1000h以上,表明催化水合工艺无论是技术上还从经济上都具备了工业化应用的基础和条件,将是未来乙二醇生产的发展方向。

参考文献

[1] 朱培玉,李扬,王永宏.乙二醇生产新技术研究进展[J].化工进展,2002,21(10):713-717.

[2] 章洪良.环氧乙烷直接催化水合制乙二醇的研究[J].石油化工技术与经济,2009,25(5):53-56.

[3] 刘定华,刘晓勤,华强,等.乙二醇合成技术进展及应用前景[J].南京工业大学学报,2006,24(6):95-98.

[4] 刘宗语.环氧乙烷/乙二醇生产技术进展[J].化工进展,2013,32 (6):1214-1218.

[5] Shell International B V.Process for the preparation of alkylene carbonate:WO 2008/031864 A1[P].2008.

[6] Shell International B V.Process for the preparation of alkylene carbonate:WO 2008/015231 A1[P].2008-02-07.

[7] SHVKIS V F,KOZLOVSKIY R A,KOZLOVSKIY I A,et a1.The cause and uantitative description of catalyst deactivation in the ethylene oxide hydration process[J].Chemical Engineering Journal,2005,107:199-204.

[8] VAN K E.Process for the preparation of alkylene glycols:WO 97/19043[P].1997.

[9] FORKNER M W.High selective monoalkylene glycol catalysts:EP 0529726[P].1992.

[10] The Dow Chemical Company.STRICKLER G R,LEE G J,RIEVERT W J.Process and equipment for the production of ethylene glycols:US 6137015[P].2000.

[11] 许茜,王保伟,许根慧.乙二醇合成工艺的研究进展[J].石油化工,2007,36(2):194-199.

[12] DYMENT O N,KAZANSKY K S,MIROSHNIKOV A M.Glycols and other derivatives of ethylene and propylene oxides[M].Moscow,1976.

[13] WEIBULL B,NYCANDER B.The distribution of compounds formed in the reaction between ethylene oxide and water,ethanol,ethylene glycol,or ethylene glycol monoethyl ether[J].Acta Chemica Scandinavica,1954,8(5):847-858.

第一作者:何文军(1968—),男,博士,从事石油化工工艺研究。E-mail hewj.sshy@sinopec.com.。联系人:杨为民,理学博士,博士生导师,教授级高级工程师。E-mail yangwm.sshy@sinopec.com。

中图分类号:TQ 223.16

文献标志码:A

文章编号:1000-6613(2016)07-2268-06

DOI:10.16085/j.issn.1000-6613.2016.07.046

收稿日期:2016-02-25;修改稿日期:2016-03-29。

Economic investigation of direct catalytic hydration of ethylene oxide to ethylene glycol

HE Wenjun,FEI Taikang,WANG Jiahua,YANG Weimin

(SINOPEC Shanghai Research Institute of Petrochemical Technology,Shanghai 201208,China)

Abstract:Industrially applied non-catalytic hydration of ethylene oxide to ethylene glycol has many disadvantages,such as low selectivity,high water ratio,high investment and energy consumption.Development of novel catalytic hydration technologies,especially direct catalytic hydration,is carried out worldwide,with direct catalytic hydration catching the eye.Based on data from a 1500t/a pilot plant,the process and catalyst features of direct catalytic hydration technology were elaborated.Techno-economic comparison showed that catalytic hydration process was efficient in reducing investment and energy consumption and upgrading plant profit.Therefore,the catalytic hydration of ethylene oxide to ethylene glycol is endowed the foundation and possibility for its industrialization both technically and economically,and will be the future development trend.

Key words:ethylene oxide;catalytic hydration;simulation;techno-economic analysis