浅谈单面点焊在车门包边后焊接的应用

2016-07-26陆泳慎钟旅健

陆泳慎,钟旅健,薛 玲

(柳州柳新汽车冲压件有限公司,广西 柳州545007)

浅谈单面点焊在车门包边后焊接的应用

陆泳慎,钟旅健,薛玲

(柳州柳新汽车冲压件有限公司,广西 柳州545007)

摘要:汽车车门包边后、包边周圈点焊对车门内外、板的紧固起到重要的作用,同时焊点也极大的影响车门外观质量。通过理论分析并结合实践,讨论在车门包边周圈点焊工艺上应用单面点焊理论进行焊接的优越性。

关键词:单面点焊;包边点焊;A面焊点

汽车车门是整车白车身覆盖件。现阶段中车门的生产工艺一般是:内、外板冲压→内板总成焊接→内、外板涂胶→内、外板包边→包边总成补焊→安装铰链。在生产过程中,包边总成往往并未达到工艺要求的压紧程度,造成车门内外板错动,引发折边胶胶裂、密封胶失效等问题。因此,为防止此类后工序问题的发生,常常在车门包边总成后增加补焊工序,将内外板用焊点固定从而消除内外板错动。而车门外板面为A类面,且均为弧面状,极大程度增加焊接的难度,造成焊点表面扭曲无法返修,严重影响整车外观品质。

单面点焊工艺为电极由工件的同一侧向焊接处馈电,典型的单面点焊方式为单面单点点焊,即不形成焊点的电极采用大直径和大接触面以减小电流密度,从而该面无压痕、焊痕,外观质量好。为证实单面点焊的优越性,本次采用国内东风风行某款汽车尾门进行实验验证。

1 焊点位置选择

车门包边后点焊,因车门内外板型面的关系,大部面积均存在内外板空腔的情况。仅存在包边区域内外板面完全贴合,故焊点选取的位置常会在包边的区域。本次实验尾门共需求12个焊点,位置均为内、外板包边压紧面上。如图1所示。

图1 焊点位置示意图

2 传统点焊工艺分析

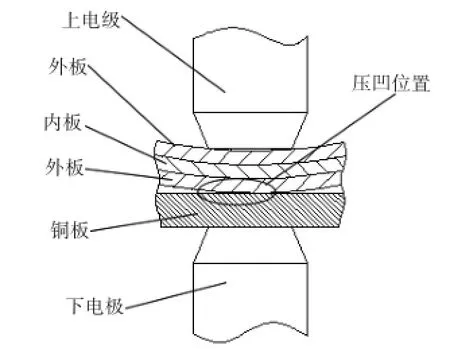

对车门包边圈区域的焊点,传统的焊接方式为在车门外板上垫上铜板,使用悬挂焊钳焊接在车门包边圈与铜板外端面上(如图2所示)[1]。

图2 焊接示意

长期使用此种焊接方式,车门包边点焊的A面焊点产生:外板焊点凹陷不平整;焊点虚焊、强度不足,严重影响零件的外观质量。

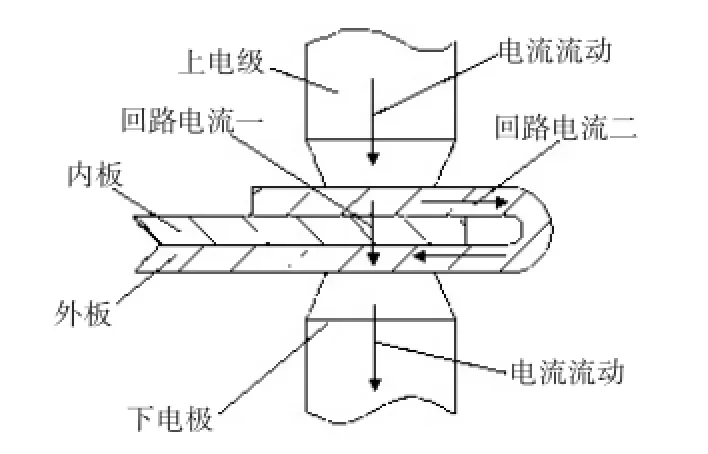

针对两处质量问题进行焊接原理分析,发现目前使用的焊接方式为双面点焊,焊接原理如图3所示,焊钳上、下电极头压紧通电时,在后背门包边处会形成两组回路电流。回路电流一从上电极流向外板-内板-外板回到下电极;回路电流二从上电极直接流向外板回到下电极[2]。

图3 焊接原理解析图

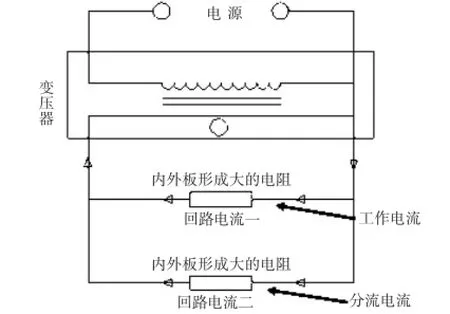

形成的回路电流(见图4),上、下两电极加压通电时,会形成两组分流,由于回路一电阻大,通过的电流就小,而回路二电阻小,通过电流就大。根据焊接工艺中,电流通电产生的热量公式Q=I2Rt(I为电流,R为电阻,t为通电时间)可知,当电流I减小,电阻R、通电时间t不变时,通电加热产生的热量就小,导致工作电阻熔接不牢固。若增大总输出电流,工作电流同时增大,分流电流相应增加,容易导致外板击穿[3]。

图4 焊接回路电路图

3 单面点焊工艺分析

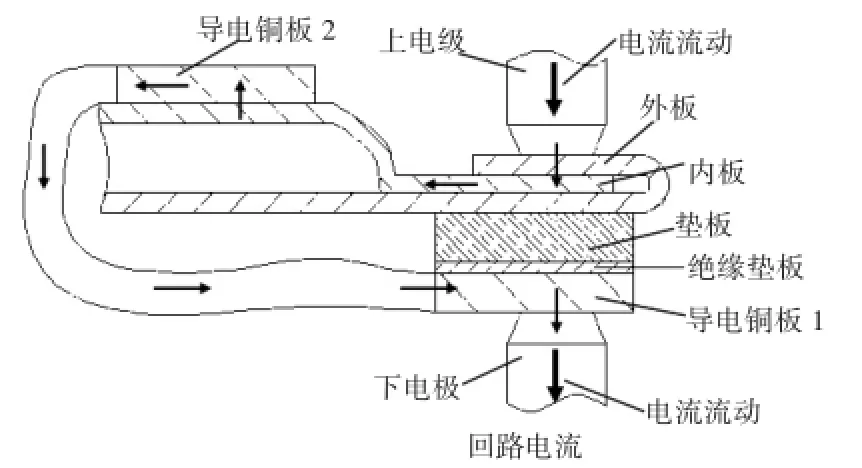

为阻断外板分流,集中内板电流,将传统的电流正/负极分开,采用单一电极接外板,另一电极接上内板,使主电流回路在内/外板流通,增大工作电流,减弱分流电流(如图5所示)。

图5 单面点焊原理图

上、下电极夹紧包边区域处零件,下端外板外观面通过垫板配合,垫板与下部导电铜板连接,中间夹绝缘垫板,使垫板与铜板形成绝缘,由此,阻隔了上、下电极直接连通零件而形成的回路。焊接工作时,电流从上、下电极一端初始流入,通至车门包边面上的外板面,形成两处电流回路,次电流(即通过三层板电流)因电阻过大非常小,可忽略不计;主电流(即大电流)通过外板面流入内板,流向与内板搭接的导电铜板2,铜板2通过导电电缆连接至与另一端电极配合的导电铜板1,并随电极流入形成回路,焊点则存在车门外板的包边面与内板间[4]。

4 实践应用

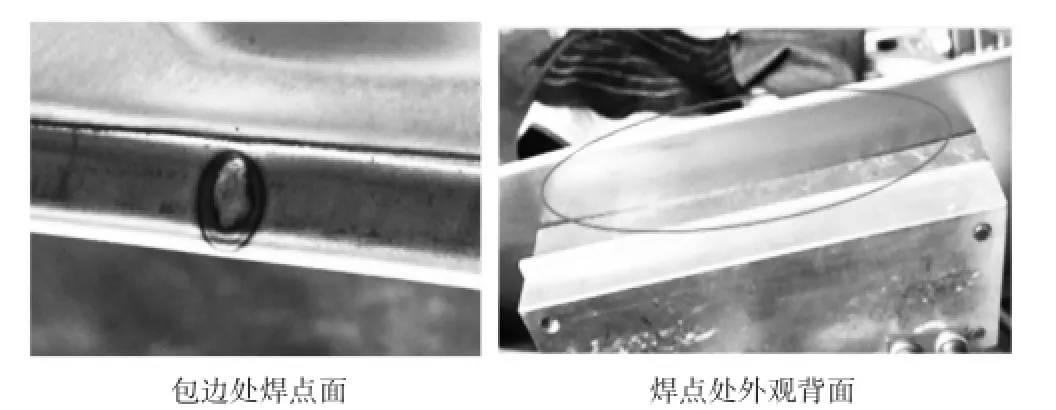

针对图1的焊点使用单面点焊方式进行焊接改造,共12个焊点,使用8块垫板。垫板通过NC加工与焊点处外板型面匹配研合,当电极头压至尾门包边外板面时,下部与垫板接触的型面不会产生凹点,形成外观问题。通过悬挂C型焊钳对零件包边处进行焊接,焊钳静臂放置在车门包边面上的焊点所在位置处,焊钳动臂焊接到导电铜板。导电铜板与尾门内板通过电缆连接。内板与电缆间的连接是通过引流铜块,用气缸连接引流铜块将铜块夹紧至内板,内板与铜块研磨配合形成面接触,从而一系列连接形成回路导电。焊接质量有很大的改善(图6、7所示)。

图6 尾门包边处点焊夹具

图7 效果图

5 结束语

在整个改造至生产使用过程中,对夹具和焊钳进行了反复拆装、更换材料、调整参数等措施,并经过反复验证最终实现了这项技术的应用。同时,因开发初期的考虑不周也总结出了相关的注意事项,为后续的进一步拓展应用提供了些许经验。在单面点焊夹具的设计或改造中,需重点关注:(1)整个零件与夹具支撑限位等非焊接接触位置,与电缆、铜板与夹具BASE、POST等部件的绝缘性,绝对的绝缘才能有效的形成电流通电,否则在未绝缘的局部区域会形成短路熔接,甚至击穿零件;(2)与零件内、外板接触的NC仿形加工铜板、垫板,必须研合至与零件型面贴合,保证为面接触,若为点局部点接触同样会产生熔接甚至击穿零件;(3)因引流铜板能产生大热量,可烧伤内板,在生产节拍高的情况下,需考虑与车门内板相连接的引流铜板的冷却性,可通过水冷或使用多块铜板的方式为铜板散热。

单面点焊焊接形式可形成最大的优势:(1)减少分流电流,焊点熔合区域集中上外板与内板之间,可解决焊点强度不足的问题;(2)能使与零件贴合的垫板处于绝缘状态,垫板材质不局限于导电性好、硬度较低铜垫板,可选取其他硬度较高的材质,增强垫板强度。垫板上的NC加工仿形型面在长期使用的条件下不易被焊钳打凹,可减少外板打磨返修的概率,型面可较长时间保持稳定,从而保持焊点的平整,可相应解决外观面焊点扭曲的问题。因此,单面点焊技术可从本质上改善车门包边焊点,可以称为专门为车门包边焊点而生的技术。

参考文献:

[1]唐智有,尹雪松,周祥兵,等.单面点焊的原理特点及其在汽车门盖生产中的应用[J].时代汽车,2015,(10):47.

[2]王保国.浅谈如何提升车门包边引出焊焊点质量[J].科技创新与应用,2013,(25):72.

[3]丁晨民,曹伟,陈开芳.一种新型单面点焊机构在车门工装上的研究[C].中国汽车工程学会年会论文集.中国北京:中国汽车工程学会,2013:918.

[4]钟志达.汽车车门周边点焊新工艺[J].汽车工艺与材料,2000,(02):6.

中图分类号:TG44

文献标识码:B

文章编号:1672-545X(2016)04-0141-02

收稿日期:2016-01-01

作者简介:陆泳慎(1988-),男,广西南宁横县人,本科,主要研究白车身点焊、气体保护焊等方向。

Application of Spot Welding in Doors After Welding

LU Yong-shen,ZHONG Lv-jian,XUE Ling

(Liuzhou Liuxin Automobile Stamping Parts Co.,Ltd,Liuzhou Guangxi 545007,China)

Abstract:Car wrapping,wrapping around the spot welding of inside and outside the door,plate fastening to the important role and solder joints also greatly affect the door appearance quality.The through theoretical analysis and combined with the practice,discussion on the door edge around the spot welding technology application of singlesided spot welding theory advantages of the welding.

Key words:single side spot welding;edge welding;a solder joint