缸体曲轴孔珩磨原理及实际问题解决

2016-07-26冯光强龙海清

冯光强,龙海清

(上汽通用五菱汽车股份有限公司发动机制造部,广西 柳州545007)

缸体曲轴孔珩磨原理及实际问题解决

冯光强,龙海清

(上汽通用五菱汽车股份有限公司发动机制造部,广西 柳州545007)

摘要:作为与运动部件曲轴相配合的缸体曲轴孔,其精度的高低,直接决定了发动机性能的好坏和寿命的长短。而曲轴孔珩磨工艺就是决定其精度高低的关键环节。对曲轴孔珩磨的基本原理进行介绍,并结合实际加工经验,分析了曲轴孔同轴度超差的若干原因,提出解决方案,并验证有效。研究结果表明:影响缸体曲轴孔同轴度好坏的关键因素为“设备珩磨轴与曲轴孔的同心度”及“前工序曲轴孔位置度”。

关键词:缸体;曲轴孔;珩磨;同轴度

珩磨工艺(Honing Process)是磨削加工的一种特殊形式,同时也是精加工过程中的一种高效加工方式。由于其在提高零件尺寸精度、几何形状精度及表面粗糙度等方面拥有的突出优势,使得其发展迅速,尤其在汽车零部件加工领域应用广泛[1]。

如下主要解决缸体加工过程中出现的曲轴孔同轴度超差问题,同时结合实际问题介绍珩磨原理。

1 珩磨曲轴孔同轴度超差问题

同轴度指的是零件上被测轴线相对于基准轴线保持在同一直线上的状况,也就是通常所说的共轴程度。同轴度公差是指被测实际轴线相对于基准轴线所允许的变动量,用以限制被测轴线偏离基准线所允许的变动范围。

文中所述曲轴孔同轴度,指的是以第1、5档曲轴孔中心连线为基准线,第2、3、4档曲轴孔中心线与其偏离的程度,如图1所示。

图1 曲轴孔同轴度基准

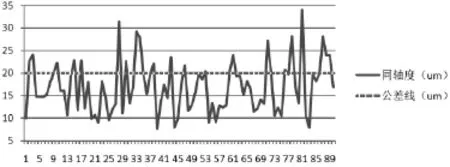

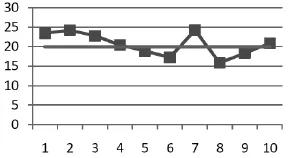

实际生产某种型号缸体时,频繁出现曲轴孔同轴度超差问题,且全部集中在第3档曲轴孔,如图2所示。

图2 曲轴孔超差趋势图

2 曲轴孔同轴度超差的原因

2.1曲轴孔珩磨原理

油石安装于珩磨头圆周上,工作时涨刀机构将油石沿径向涨开,使其压向曲轴孔孔壁,以便产生一定的面接触。工件固定在工装上,珩磨头作旋转运动,从而实现珩磨[2]。

在加工缸孔时,珩磨头与机床主轴之间大多数是浮动的,这样做的目的是使珩磨头以工件孔壁作导向,减小加工精度受机床本身精度的影响[3]。但在加工曲轴孔过程中,由于曲轴孔为多档、不连续的状态,不能采用浮动加工,只能使用珩磨头与主轴刚性连接的方式加工。

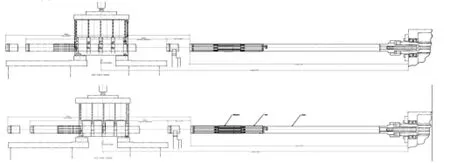

曲轴孔的加工方式为典型单程式珩磨,如图3所示,其循环方式如下:

图3 单程式珩磨示意图

刀具快速进给,直至曲轴孔端面约5~10 mm位置;

进给速度降低至更慢的珩磨速度,同时主轴开始旋转;

刀具以稳定的进给速度穿过曲轴孔,直至到达冲程位置尾部;

刀具以回缩速度从工件中退回,直至刀具完全退出曲轴孔。

2.2原因分析

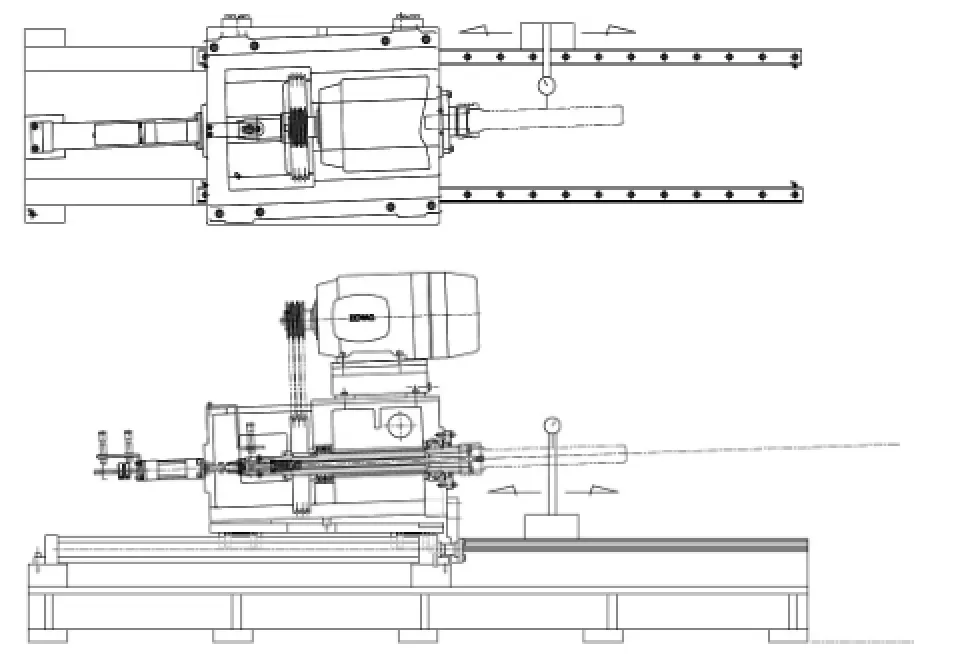

(1)珩磨机主轴相对导轨直线度对加工的影响

珩磨机主轴相对导轨直线度分为两个方向,水平方向(X方向)及高度方向(Y方向),如图4.当其在某一方向出现偏差时,导致曲轴孔整体加工成倾斜状,理论上整体倾斜不会导致同轴度超差,但易导致曲轴孔局部珩磨不完全的问题发生。从设备调整角度,建议单方向直线度控制在0.025 mm以内。

图4 主轴相对导轨直线度示意图

(2)主轴相对标准件直线度对加工的影响

主轴相对标准件直线度检测原理基本与第1点的方式相似,但其目的不是检查主轴是否出现偏差,而是检查工件定位是否准确。常见影响工件定位不准确的因素有定位销磨损、松动。从设备调整角度,同样建议单方向直线度控制在0.025 mm以内,如图5.

图5 主轴直线度调整示意图

(3)绗磨料对加工的影响

磨料通常需研磨为锥形,总体积应略小于需要去除的材料。刀具根据砂瓦前后的导杆直径进行设计,如图6.导杆直径需确保在刀具进入和退出第一个和最后一个曲柄轴颈时能引导刀具。刀具在单冲程中穿过曲柄孔。去除材料的直径通常为0.050 mm ~0.100 mm.

图6 珩磨头

(4)冷却液对加工的影响

正确使用冷却液对于加工质量也很重要。通常情况下,应从缸体的上方引导冷却液,使其通过缸孔直达接触面,这也是刀具进入需珩磨的曲柄轴颈的位置。每个曲柄轴颈均使用单独的冷却液管线。在现场操作中,此加工过程所出现的多数问题,均由于冷却液管线引导不正确而导致。检查现场设备,排除该因素。

(5)前工序曲轴孔位置度对加工的影响

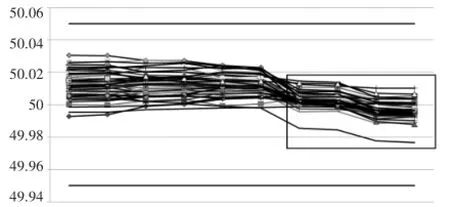

收集前工序曲轴孔位置度数据(曲轴孔精镗工位),发现曲轴孔位置度Y方向距离存在异常现象:相对于第1、2、3曲轴孔,第4、5曲轴孔在Y方向距离上存在分层现象,比前者偏小0.02 mm.如图7.

图7 曲轴孔位置度数据

将该部分零件经过珩磨机加工曲轴孔,再次测量曲轴孔位置度,依然发现第4、5曲轴孔在Y向距离上相对第1、2、3曲轴孔存在分层现象——第4、5档同样比第1、2、3档偏小0.02 mm.如图8.

图8 曲轴孔位置度数据

与此同时,该时间段内曲轴孔同轴度抽检数据依然频繁超差,以上对比数据说明:珩磨机并未能消除曲轴孔位置度在Y方向距离上的偏差现象;检查珩磨机刀具与主轴的链接方式,发现并非为理论上的刚性链接,故在前工序位置度出现偏差的情况下,珩磨机不能很好地保证曲轴孔同轴度。

3 解决措施

3.1措施

受改造费用及难度的限制,解决该问题不能使用“将珩磨刀浮动链接方式改为刚性链接”的方案,只能从前工序精镗曲轴孔工位着手。经分析验证,解决方案确认为:调整曲轴孔精镗后位置度,确保第1至第5曲轴孔单方向距离差异在0.01 mm内,使五孔同心。

经检查,发现精镗曲轴孔工位有分层现象的原因为设备定位面不平,不平度为0.055 mm,如图9,超出机床设计要求(≤0.02 mm)。制定措施为:使用垫片对曲轴孔精镗工位定位面高度进行调平,使其差异值≤0.01 mm.

加工中心定位面不平度=max-min

图9 定位面不平度检测示意图

3.2效果验证

加工5件工件进行验证,确认五档曲轴孔位置度Y方向距离偏差控制在0.01 mm范围内,如图10.将工件过珩磨机加工,测量曲轴孔同轴度,均合格,如图11.

图10 曲轴孔Y方向距离趋势图

图11 曲轴孔同轴度趋势图

而与此同时,另一台未调整定位面高度的加工中心继续加工工件,测量其曲轴孔位置度Y方向距离,其差异值达到0.1 mm,如图12.该部分零件经过绗磨机后,抽检曲轴孔同轴度数据,发现超差,如图13.

图12 曲轴孔Y方向距离趋势图

图13 曲轴孔同轴度趋势图

结论:以上验证结果说明,在珩磨机调整合格的情况下,前工序曲轴孔位置度单方向距离倾斜会影响曲轴孔同轴度的状态,严重情况下甚至导致超差。

4 结束语

从曲轴孔珩磨原理分析,珩磨机中影响曲轴孔同轴度的主要因素有主轴直线度、同心度等,但在解决实际问题过程中,发现前工序曲轴孔位置度单方向距离倾斜对其影响也不容忽视。统计数据显示,五档曲轴孔位置度出现分层,再加上珩磨机珩磨头与主轴为非刚性连接,则不能起到修正曲轴孔位置度作用,进而影响同轴度。

参考文献:

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003:296-309.

[2]李华楹.珩磨加工初探[J].大众科技,2006,(7):81-84.

[3]杨立.内孔珩磨工艺与内孔珩磨质量的分析与研究[D].天津:天津大学,2002.

中图分类号:TG539

文献标识码:B

文章编号:1672-545X(2016)04-0137-04

收稿日期:2016-01-16

作者简介:冯光强(1984-),男,广西浦北人,本科,助理工程师,主要从事发动机缸体加工质量工作。

The Principle of the Honing Block Crankshaft Hole and the Problem Solving

FENG Guang-qiang,LONG Hai-qing

(SAIC GM Wuling Automobile Limited by Share Ltd Engine Manufacturing Department,Liuzhou Guangxi 545007,China)

Abstract:As the match up part with the Crankshaft,the block crankshaft hole’s precision,decide the engine function and lifetime.The honing process of the crankshaft hole is the key link.This thesis introduce the fundamental about the honing process.Aim at the coaxiality overproof,problem analysis of causes,make plan and check.The research results state clearly:the key point about the crankshaft hole’s coaxiality,no just only the concentricity about the honing principal axis with the crankshaft hole,but also include the crankshaft hole’s true position.

Key words:block;crankshaft hole;honing;coaxiality